Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение производительности трубоформовочной машины. Составление кинематической схемы

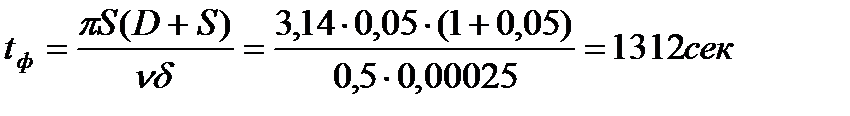

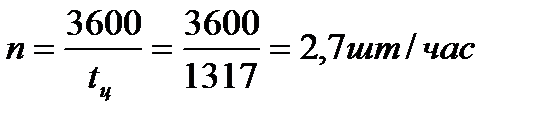

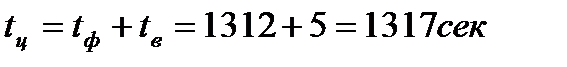

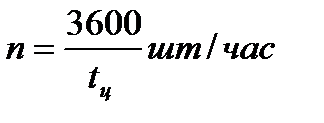

Цель: Освоить практические навыки составления кинематической схемы трубоформовочной машины, методику расчета её производительности Задание 1 Составить кинематическую схему трубоформовочной машины; 2 Рассчитать производительность, если известны толщина стенки 50 мм, скорость движения сукна 0,5 м/сек, толщина пленки на сукне 0,25 мм, длина и диаметр формуемой трубы, а также время на вспомогательные операции (смотри таблицу по вариантам) Таблица 1 – Варианты заданий

Методические указания

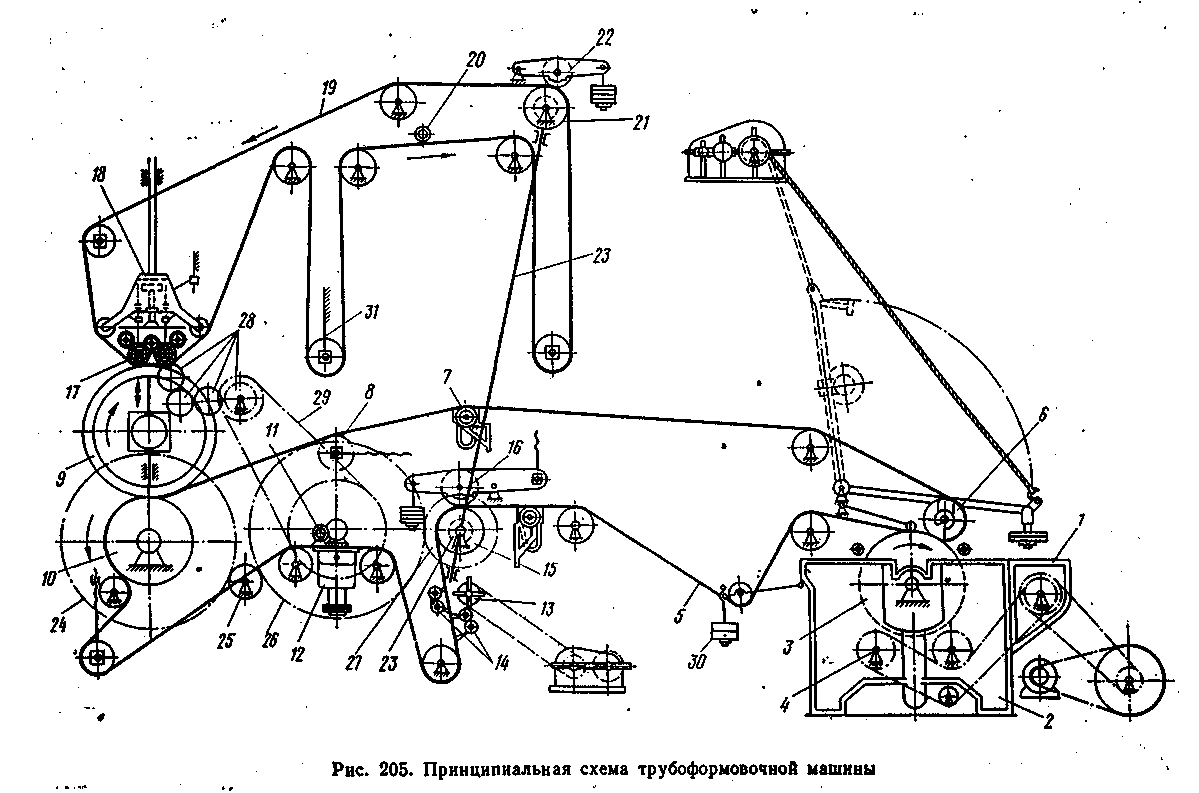

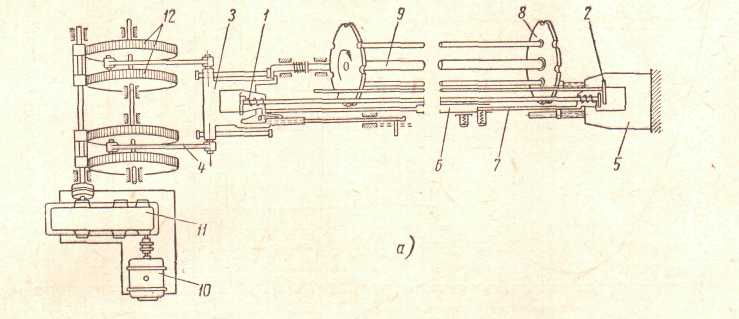

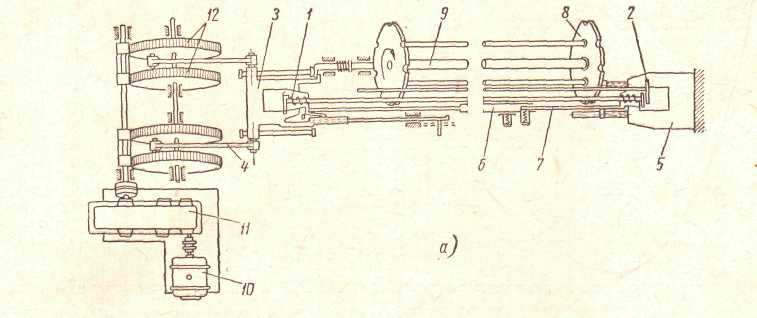

Процесс формирования асбестоцементных труб аналогичен процессу изготовления листовых изделий на круглосеточных листоформовочных машинах периодического действия. В связи с повышенными требованиями, предъявляемыми к механической прочности асбестоцементных труб, их формуют из асбеста более высоких сортов. Для этого используют тонкую пленку, получаемую из асбестоцементной массы пониженной концентрации. В настоящее время на заводах применяют в основном, трубоформовочные машины, работающие по способу концентрического навивания асбестоцементной пленки на вращающийся металлический сердечник — «форматную скалку» Так как внутренний диаметр формуемых асбестоцементных труб зависит от наружного диаметра форматных скалок, трубоформовочные машины комплектуют набором скалок различных диаметров. В зависимости от длины и диаметра асбестоцементных труб, на отечественных заводах применяют трубоформовочные машины для изготовления труб длиной 3,1 м с наружным диаметром 60—200 мм; труб длиной 4,1 м с наружным диаметром 200—1100 мм; труб длиной 5,1 м с наружным диаметром 100—600 мм; труб длиной 6,1 м с наружным диаметром 150—1000 мм. Трубоформовочная машина АТМ-4 (рисунок 1) для изготовления асбестоцементных труб длиной 4 м с наружным диаметром 200—1100 мм работает следующим образом. Асбестоцементная суспензия из ковшового смесителя аппаратом питания подается в смеситель 1, откуда через порог переливается в ванну 2 сетчатого цилиндра установлены две мешалки 4, предназначенные для перемешивания массы с целью предупреждения расслаивания. Асбестоцементная пленка снимается с сетчатого цилиндра бесконечным рабочим сукном 5, которое прижимается к поверхности сетчатого цилиндра отжимным валом 6. После перехода асбестоцементной пленки с сетчатого цилиндра сукно проходит над вакуумной коробкой 7, предназначенной для частичного обезвоживания асбестоцементной пленки и сукна и уплотнения пленки. При дальнейшем движении сукно проходит регулировочный валик 8 и подходит к форматной скалке 9, вращающейся на опорном валу 10. Последний приводится во вращение от общего привода машины.

Асбестоцементная пленка переходит на форматную скалку и, навиваясь на ней, образует трубу. Сукно, освободившееся от асбестоцементной пленки, промывается водой из трубки 11. Вода и частицы асбестоцементной массы отсасываются вакуум-коробкой 12. При дальнейшем движении сукно поступает в зону действий сукнобойки 13, где также производится вторичная промывка сукна водой из трубок 14. Затем сукно, проходя между вторым приводным 15 и отжимным 16 валами и над вакуумной коробкой, обезвоживается и направляется к сетчатому цилиндру. Уплотнение асбестоцементного слоя на форматной скалке производится прессующими валиками 17 экипажа давления 18. Для предотвращения перехода асбестоцементного слоя с форматной скалки на нажимные валики последние охватываются верхним бесконечным сукном 19, которое периодически промывается водой из трубки 20. После этого верхнее сукно проходит между приводным 21 и отжимным 22 валами и обезвоживается. Вал 21 приводится во вращение от вала 15 через коническиезубчатые передачи и вал 23. Второй приводной вал 15 получает вращение от опорного вала 10 через шестерни 24—27. Прессующие валики 17 приводятся во вращение от опорного вала 10 через шестерни 24—26, 28 и цепную передачу 29. Натяжение нижнего сукна производится натяжным механизмом 30, верхнего — натяжным механизмом 31.

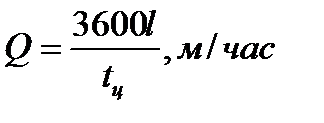

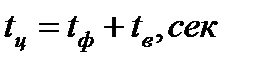

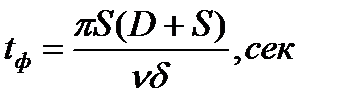

l – длина формуемой трубы, м

tв– время, затрачиваемое на вспомогательные операции

D – внутренний диаметр трубы, м S – толщина стенки трубы, м υ – скорость движения сукна, м/сек δ - толщина асбестовой пленки на сукне, м

Порядок выполнения работы На занятии студент должен: 1 Определить производительность трубоформовочной машины; 2 Составить кинематическую схему трубоформовочной машины; 3 Составить отчет по проделанной работе Содержание отчета Отчет выполняется на листах формата А4 по установленному образцу. Отчет должен содержать следующие разделы: 1 Название и цель работы; 2 Расчет производительности трубоформовочной машины 3 Кинематическую схему трубоформовочной машины Вопросы для самоконтроля 1 В чем отличие изготовления асбестоцементных труб от изготовления а/с листовых изделий? 2 Для чего в ванне необходимы две мешалки? 3 На каком устройстве трубоформовочной машины образуется асбестоцементная труба? 4 Для чего предназначены вакуум-коробки? 5 С помощью какого устройства происходит уплотнение асбестоцементного слоя на форматной скалке? 6 Каким образом освобождается верхнеее сукно от а/ц массы и воды? 7 По схеме опишите принцип работы трубоформовочной машины.

Практическая работа № 26 Изучить оборудование для подготовки арматуры Цель: Закрепить знания по теме: «Оборудование для подготовки арматуры» Методические указания Бетон обладает низким пределом прочности на растяжение, поэтому для усиления бетонных конструкций, подвергающихся растяжению, применяют стальную арматуру. Стремление предупредить раскрытие трещин в бетоне за счет увеличения количества арматуры, закладываемой в бетон, приводит к значительному перерасходу металла. Естественно поэтому, что применение в обычных железобетонных конструкциях высокопрочных сталей нецелесообразно. В ряде случаев является рациональным для повышения сцепления арматуры с бетоном применение арматуры периодического профиля, закладка в бетон сварных сеток и т. п. Арматура периодического профиля и сварные сетки лучше сцепляются с бетоном, чем арматура круглого сечения, и поэтому при нагружении изделия более полно используются прочностные свойства арматуры. Эффективным методом повышения прочности железобетонных конструкций является применение предварительного напряжения арматуры. Предварительное напряжение железобетонных конструкций отдаляет момент образования трещин в растянутой зоне бетона, ограничивает их раскрытие, повышает жесткость конструкций, экономит металл и бетон. Искусственное напряжение арматуры создается в процессе изготовления железобетонных конструкций путем ее натяжения и закрепления концов на упорах. По достижении бетоном необходимой прочности арматура освобождается от упоров. Напряжение, созданное в арматуре, передается на бетон, вызывая в нем напряжение сжатия. Оборудование для обработки арматурной стали Сталь, применяемая для изготовления арматуры, поступает на заводы железобетонных изделий в виде мотков весом от 50 до 200 кг (проволока диаметром 2,5—14 мм) или в виде прутков длиной от 6 до 12 м (при применении стали больших диаметров).

Поступившая на завод в мотках арматурная сталь проходит операции: разматывания, очистки от грязи, окалины и коррозии, правки, упрочнения, разрезания на куски требуемой длины и, если это требуется, гибки. Прутковая сталь в большинстве случаев требует только очистки. Станки для упрочнения Упрочнение арматурой стали может быть осуществлено тремя способами: волочением, вытягиванием или сплющиванием. При любом из этих способов обработки происходит наклеп стали, который, уменьшая пластичность повышает поверхностную прочность стали. Вытяжка Для упрочнения арматурной стали, методом вытяжки применяют установки с механическим или гидравлическим приводами. В таких установках вытягивание арматуры предусматривается на определенную длину. Пруток арматуры, подлежащий вытягиванию, закрепляется в клиновых самозатягивающихся зажимах 1 и 2(рисунок 1).Зажим 1 устанавливается в каретке 3, совершающей возвратно-поступательное движение посредством кривошипно-шатунного механизма 4. Зажим 2закреплен в неподвижной стойке 5. Зажимы в процессе работы автоматически замыкаются и размыкаются. Синхронность включения и выключения зажимов и управление ими обеспечиваются телескопическими фрикционными тягами 6 и 7. При движении каретки 3 зажимы захватывают пруток, а при возвратном ходе — освобождают его. Для подачи прутков к зажимам служит автоматический подаватель, состоящий из ряда дисков 8, закрепленных на оси 9,свободно вращающейся в шарикоподшипниках. Прутки вручную заводятся в прорези дисков и сдвигаются до упора у заднего зажима. Приводное устройство стана состоит из электродвигателя 10, редуктора 11, зубчатых передач 12.

Рисунок 1- Установка вытягивания арматуры Задание 1: Дайте ответы на следующие вопросы:

1 Для чего в бетонных конструкциях применяют стальную арматуру-________________________________________________________________________

2 Какие методы применяют для увеличения прочности сцепления арматуры с бетоном-_________________________________________________________________ 3 Назвать метод повышения прочности железобетонных конструкций. Суть метода _____________________________________________________________ 4 Перечислите операции обработки арматурной стали-________________________________________________________________________ 5 Перечислить способы упрочнения арматурной стали-________________________________________________________________________ 6 Описать процесс очистки арматурной стали. Нарисовать схему_________________ 7 Изобразить схему установки для профилирования высокопрочной проволоки. Описать устройство______________________________________________________

Задание 2 На приведенной ниже схеме обозначить номера позиций и написать их значение

Рисунок 2 – Схема вытягивания арматурной стали

Задание 3 По данным схемы, приведенной в задании 2, описать процесс вытягивания арматурной стали. Порядок выполнения работ: На занятии студент должен: 1 Изучить оборудование, для подготовки арматуры; 2 Знать операции обработки арматурной стали; 3 Составить отчет по проделанной работе Содержание отчета Отчет выполняется на листах формата А4 по установленному образцу. Отчет должен содержать следующие разделы: 1 Название и цель работы; 2 Ответы на вопросы задания №1; 3 Схему вытягивания арматурной стали; 4 Описание процесса вытягивания арматурной стали Практическая работа № 27

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.249.158 (0.035 с.) |