Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Составление схем производства цемента с подбором оборудования

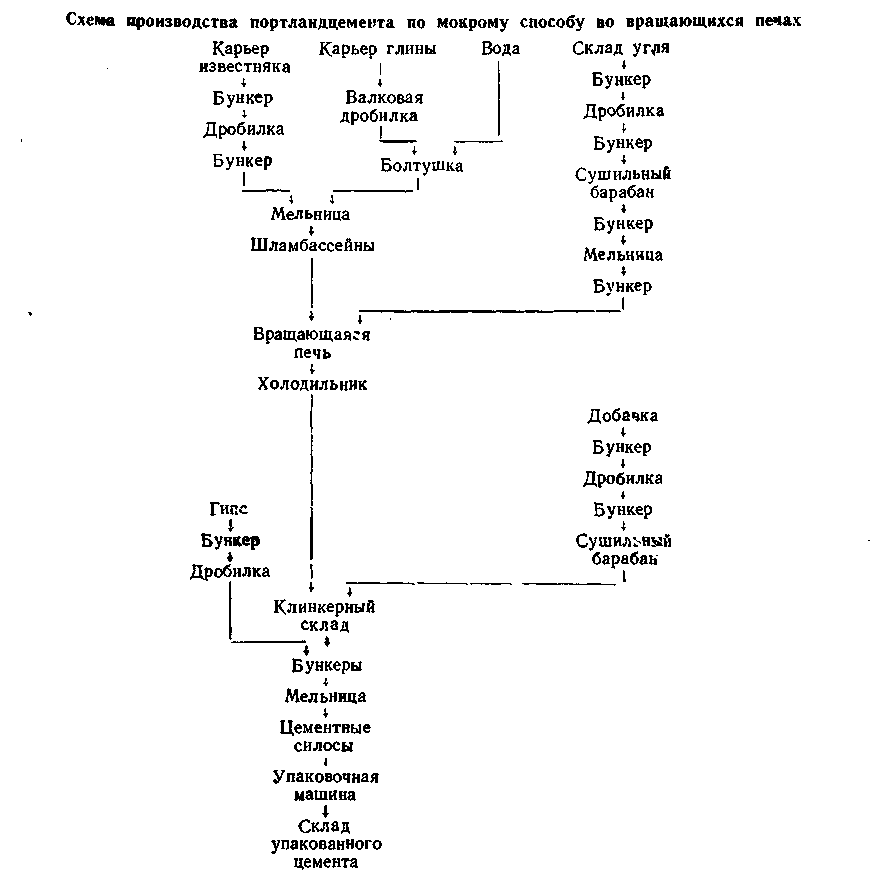

Цель: Освоить и закрепить практические навыки для составления схемы производства портландцемента различными способами с подбором и расстановкой оборудования. Задание: Составить схему производства портландцемента: 1 вариант - мокрым способом во вращающихся печах. 2 вариант - сухим способом во вращающихся печах Методические указания Производство портландцемента складывается, в основном, из следующих операций: - добычи сырья; - приготовления сырьевой смеси; - обжига сырьевой смеси; - размола обожженного продукта (клинкера) в порошок; - упаковка портландцемента. Существуют два основных способа производства—мокрый и сухой. По мокрому способу сырьевая смесь приготовляется путем измельчения и смешения сырьевых материалов с водой. Получаемая сметанообразная жидкость, называемая шламом, содержит 32—45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий сухой порошок называется сырьевой мукой. В зависимости от физических свойств исходных материалов и ряда других факторов при получении портландцемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Для примера приводим схему производства портландцемента по мокрому способу из одного твердого материала — известняка и другого мягкого — глины. В этой схеме, так же как и в помещенных далее, указаны только основные агрегаты, без дозировочных и транспортных устройств и другого вспомогательного оборудования. При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями. Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов - известняка, мергелей «глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В этом случае в схеме отсутствует болтушка. При изготовлении портландцемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии производственного процесса и материалы дозируют перед поступлением в болтушки.

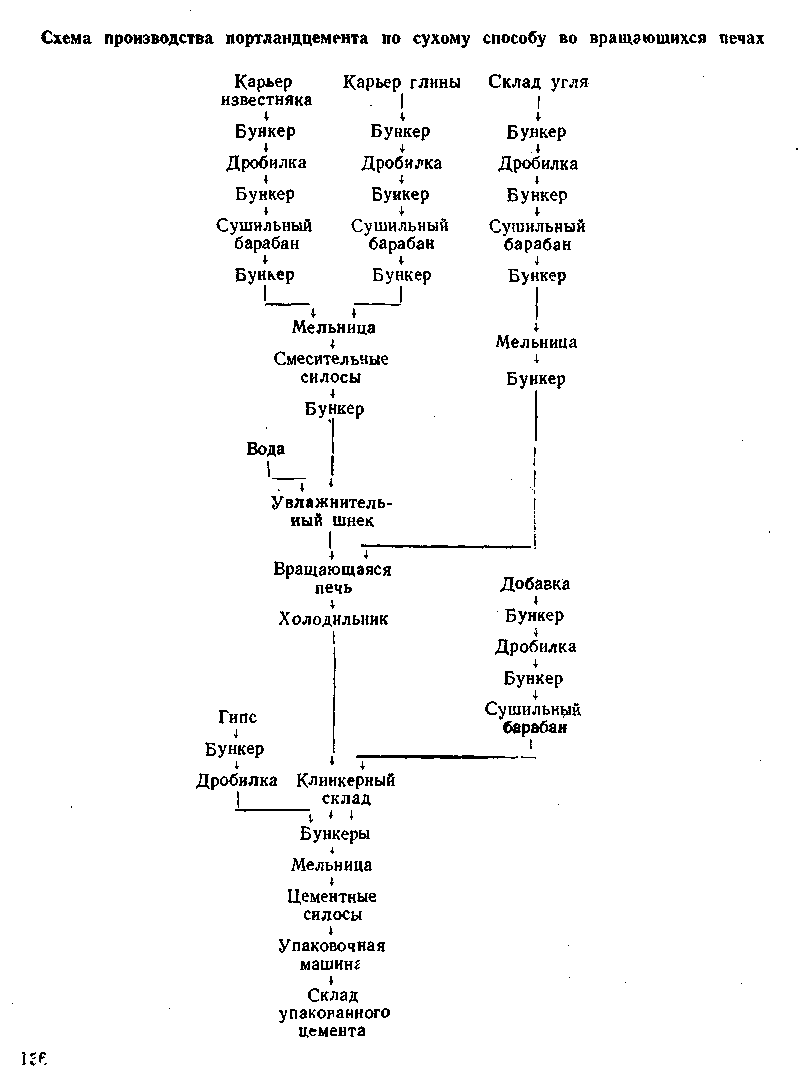

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих компонентов обжиг ведут во вращающихся печах. Если же применяют топливо с малым содержанием летучих компонентов - то в шахтных. Схема производства портландцемента по сухому способу во вращающихся печах при использовании в качестве сырья известняка и глины, в основном, сводится к следующему. Так как мелкий порошок, образующийся при помоле, создает при соприкосновении с природной влагой материала пластичную массу, которая налипает на внутренность помольного агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем уже направляют в мельницу, где перемалывают в тонкий порошок. Физические свойства известняка и глины весьма различны, поэтому их до помола перерабатывают порознь, в отдельных дробилках и сушильных барабанах. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси можно вести в одной мельнице в том случае, если влажность сырьевых материалов не превышает 12—15%; например, при использовании известняков и глинистых сланцев. Приводим схему производства портландцемента по сухому способу в шахтных печах, работающих по методу черного брикета. При однородных по физическим свойствам сырьевых материалах (известняке и мергеле) их можно дробить и сушить в одних и тех же аппаратах. Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную сырьевую смесь, обусловливающую высокое качество клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонентов целесообразнее применять мокрый способ производства. Приготовление сырьевой смеси и. транспортирование ее по мокрому способу происходит в более гигиенических условиях, так как при этом не выделяется пыль. Сырьевое отделение при мокром способе производства требует меньшего количества оборудования и занимает меньше места. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразен при сырье со сравнительно небольшой влажностью. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, предопределяет мокрый способ производства.

Бели в сырьевую смесь вместо глины вводят гранулированный доменный шлак, то применяют обычно сухой способ производства. Им же пользуются при обжиге натуральных мергелей и применении тощих сортов каменного угля с малым содержанием летучих. При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий для нормальной эксплуатации завода. Резкие колебания химического состава сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок. При выборе той или другой схемы производства следует обращать особое внимание на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости, являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, увеличение выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов, в особенности карьерных работ, введение безобжиговых добавок и некоторые другие. Производственная мощность цементных заводов устанавливается в зависимости от сырьевой базы и потребности района в цементе. Она может доходить до миллиона и выше тонн цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который на передовых заводах составляет 900— 1000 т. На новых цементных заводах, строящихся в шестом пятилетии и оснащаемых более высокопроизводительным оборудованием, выпуск цемента на одного рабочего возрастет до 1800—2000т. На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового, порошкообразного и жидкого материала. Для транспортирования их применяют элеваторы, шнеки, ленточные 138 и пластинчатые транспортеры, транспортные желоба, насосы, краны с грейферами и пневматические транспортеры.

На крупных современных заводах для перемещения твердых материалов применяют транспортеры и краны, а для транспортирования сыпучих материалов — пневматические винтовые насосы. Дробленый материал от дробилок первичного дробления к дробилкам вторичного дробления и далее в мельницу или в склад поступает по резиновым ленточным транспортерам. Клинкер от печей в склад доставляется на тяжелых металлических транспортерах. Цементный порошок от мельниц к силосам и от силосов к упаковочным машинам транспортируется пневматическими винтовыми насосами. Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую жидкость, содержащую 32 — 45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся уменьшить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. Условия транспортабельности требуют, чтобы шлам мог течь по желобу, имеющему уклон в 2— 4%. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируют центробежными насосами. На заводы сырьевые материалы доставляют из карьера в виде кусков размерами 100 — 800 мм. В Чехословакии сырьевые отделения часто расположены непосредственно на карьерах, откуда шлам поступает на завод. При выпуске портландцемента обычных марок (до марки «400») сырьевые материалы и клинкер размалываются до остатка на сите № 0085 порядка 8 —10%. При выпуске цемента более высоких марок материалы размалываются тоньше — до остатка на таком сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал дробят в дробилках до величины кусков, не превышающей 8 — 30 мм, затем в первых камерах мельницы их превращают в крупку размером 1—2 мм и окончательно измельчают в последующих камерах в тонкий порошок с размерами зерен не более 0,06 — 0,10 мм. Удельный расход сырья зависит от его химического состава и зольности топлива. По нормам при работе на твердом топливе он составляет 1560— 1600 кг сухого сырья на 1 т клинкера, а при работе на жидком топливе— 1620 — 1640 кг. Расход электроэнергии на 1 т выпускаемого цемента составляет 90 — 110 квт-ч для заводов, перерабатывающих твердые сырьевые материалы, и 73 — 92 квт-ч для заводов, перерабатывающих мягкие сырьевые материалы.

Для примера рассмотрим технологию обжига клинкера на примере вращающейся печи, работающей по мокрому способу производства.

Печь как тепловой агрегат условно можно разбить на несколько технологических зон. Исходное сырье—шлам поступает в первую зону — зону сушки — с начальной влажностью 30— 50%. Часть этой зоны обычно оснащается цепными завесами различной конфигурации для интенсификации процесса сушки. По мере нагревания и испарения влаги происходит загустевание шлама, начинается его гранулирование, и в следующую зону — зону подогрева — материал входит с температурой 100—150 °С, а выходит с температурой 500—600°С. Начиная с 600°С происходит слабый, а с повышением температуры до 900—1000°С усиливающийся до максимума процесс разложения карбоната кальция с выделением углекислого газа и образованием свободной извести. Одновременно в этой зоне — зоне декарбонизации — происходит и образование кристаллов двухкальциевого силиката. Зона декарбонизации является основной теплопотребляющей зоной в печи. Дальнейшее увеличение температуры материала до 1300°С происходит в зоне экзотермических реакций за счет выделения тепла при реакциях образования двухкальциевого силиката, алюминатов и алюмоферритов кальция. На этой стадии процесса появляется жидкая фаза, часть материала расплавляется и происходит образование трехкальциевого силиката. Наиболее ответственной частью печи с точки зрения управления является зона спекания, где при температурах 1350— 1450 °С завершается процесс клинкерообразования. Результат обжига определяется количеством неусвоенной окиси кальция и кристаллической структурой полученного клинкера. При правильном выборе режима работы зоны спекания и последующей его стабилизации можно снизить расход тепла на обжиг при сохранении заданного качества клинкера. Пройдя зону спекания, в зоне охлаждения клинкер снижает свою температуру до 1100—1000 °С, а затем окончательно охлаждается в холодильнике. Вторичный воздух, отбирающий тепло от клинкера (200—250 ккал/кг клинкера), входит в печь с температурой 600—800 °С. Вопросы для самоконтроля 1 Из каких основных операций складывается производство портландцемента? 2 Какие способы производства портландцемента Вы знаете? 3 Чем они отличаются друг от друга? 4 Перечислите достоинства и недостатки каждого из вышеперечисленных способов. 5 На какие зоны условно подразделяется вращающаяся печь? 6 Какие процессы происходят в вышеуказанных зонах? 7 От каких факторов зависит выбор схемы производства портландцемента? 8 Какие мельницы применяются для помола клинкера? 9 Какое оборудование используется для транспортировки шлама? 10 Какое оборудование используется для транспортировки цементного порошка? Примеры типовых схем приведены ниже

Практическая работа № 24-25

|

||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 207; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.121.214 (0.023 с.) |