Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Продуктивність, склад МБЛЗ, пропускна спроможність і тривалість розливання ⇐ ПредыдущаяСтр 7 из 7

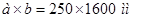

Пропускна здатність МБЛЗ для заданого профілю злитка чи заготовки, що відливається, розраховується по формулі [2,3]

Пропускна здатність встановленої МБЛЗ дорівнює,

де

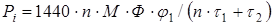

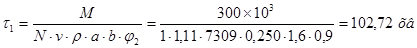

Тривалість розливання одного ковша визначається перетином заготовки, маркою сталі, типом машини і може бути визначена по формулі:

де

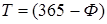

Тривалість розливання

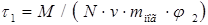

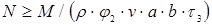

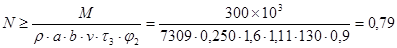

Кількість струмків МБЛЗ і кількість машин у відділенні визначаються в залежності від сортаменту сталі, що розливається, і перетину злитка, місткості сталеплавильного агрегату і ритму подачі сталерозливних ковшів у відділення. При виборі МБЛЗ для визначення кількості струмків варто користуватися виразом

де Варто враховувати, що збільшення числа струмків ускладнює конструкцію й обслуговування МБЛЗ, збільшує необхідну площу під МБЛЗ і капітальні витрати. Зменшення кількості струмків МБЛЗ веде до збільшення кількості встановлених у цеху МБЛЗ і відповідно до зростання капітальних витрат. Кількість МБЛЗ у відділенні безперервного розливання сталі складає:

де У випадку роботи МБЛЗ із розливанням плавок серіями методом плавка на плавку кількість машин визначається як:

де Слід зазначити, що кратність подачі Кількість резервних машин може бути знайдена як:

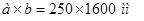

де Визначимо кількість МБЛЗ і їхню продуктивність у складі конвертерного цеху, що складається з трьох конвертерів місткістю Відповідно до попередніх розрахунків приймаємо швидкість розливання сталі в заготовки перетином Киснево-конвертерний цех працює по системі: два конвертери в роботі, один у резерві. Ритм подачі ковшів у відділення безперервного розливання сталі складе

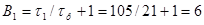

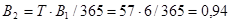

Склад МБЛЗ (кількість струмків) при припустимому часі розливання

Приймаємо до установки машини з двома струмками. Час розливання

Приймаємо тривалість розливання

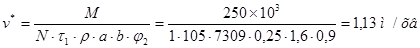

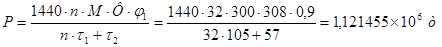

Уточнена швидкість розливання Пропускна здатність (потужність) МБЛЗ при розливанні сталі серіями по 32 плавок складе:

Кількість працюючих МБЛЗ:

Кількість МБЛЗ, що знаходяться в резерві:

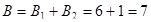

Приймаємо Загальна кількість МБЛЗ складе:

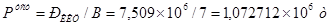

Продуктивність установленої МБЛЗ:

Результати розрахунку

Результати розрахунків технологічних та конструкційних параметрів процесу безперервного розливання заготовки перетином

Таблиця 8.1 - Результати розрахунків технологічних та конструкційних параметрів процесу безперервного розливання заготовки перетином

Перелік посилань

розливання заготовка сталь охолодження 1. Марочник сталей и сплавов. 2-е изд., доп. и испр./А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др. Под общ. ред. А.С. Зубченко - М.: Машиностроение, 2003. - 784 с. . Расчеты технологических и конструкционных параметров МНЛЗ: Учебн. пособ./ Куберский С.В., Семирягин С.В., Федотов О.В. - Алчевск: ДонГТУ, 2006. - 148 с. . Куберський С.В., Кузнецов Д.Ю. Методичні вказівки до виконання курсового проекту з дисципліни «Безперервне розливання сталі». Алчевськ: ДонДТУ, 2009 - 98 с. . Dubowick, W.: Thermal Arrest Measurements and Their Application in the Investment Casting. 2. svĕtovэ slйvбrenskэ kongres, Dьsseldorf 1960. . Aymard, J.P. - Dйtrez, P., Fonderie 330, 1974, Janvier, s. 11-24. . Roecser, W. - Wensel, H.T., Stahl u. Eisen, 1951, и. 8, s. 399. . Скворцов А.А., Акименко А.Д. Теплопередача и затвердевание стали в установках непрерывной разливки. - М.: Металлургиздат, 1966. . Рутес В.С. и др. Теория непрерывной разливки. - М.: Металлургиздат, 1971. . Краснов В.И. Оптимальное управление режимами непрерывной разливки стали. - М.: Металлургия, 1975. . Тепловая работа машин непрерывного литья заготовок. Емельянов В.А. Учебн.пособие для вузов. - М.: Металлургия, 1988, - 143 с. . Конструкции и проектирование агрегатов сталеплавильного производства. /Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е.: Учебник для вузов.-М.:МИСИС. 1995. С. 416-506. . Якобше Р.Я. и др. Повышение однородности осевой зоны непрерывнолитых слябов методами внешних воздействий. / Р.Я. Якобше, Ю.Я. Скок, В.Н. Баранова, В.Л. Найдек, О.В. Носоченко, Н.Ф. Наконечный, З.Л. Козлова, О.Б. Исаев. // Металлургическая и горнорудная промышленность. - 2002. - №10. - С. 143 - 146. . Горяінова Т.В., Табія А.А., Федоров Р.М., Пащенко А.В., Куберський С.В. Дослідження причин виникнення деформаційних тріщин при виробництві безперервно литих слябів. Науковий портал Донбасу. №2, 2007.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.200.180 (0.041 с.) |

,

, ,

, :

:

- пропускна здатність при розливанні заготовок визначеного перетину,

- пропускна здатність при розливанні заготовок визначеного перетину,  ;

; - частка заготовок даного типорозміру, що відливається на МБЛЗ, частки одиниці;

- частка заготовок даного типорозміру, що відливається на МБЛЗ, частки одиниці; - кількість плавок у серії при розливанні методом плавка на плавку;

- кількість плавок у серії при розливанні методом плавка на плавку; - маса металу, рівна місткості сталерозливного ковша,

- маса металу, рівна місткості сталерозливного ковша,  ;

; - фонд часу роботи установки безперервного розливання сталі,

- фонд часу роботи установки безперервного розливання сталі,  ;

; - час розливання сталі із сталерозливного ковша,

- час розливання сталі із сталерозливного ковша,  ;

; - пауза, час підготовки машини до прийому плавки без зміни розмірів злитка,

- пауза, час підготовки машини до прийому плавки без зміни розмірів злитка,  ;

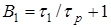

; - цикл розливання плавки,

- цикл розливання плавки,  - число струмків МБЛЗ;

- число струмків МБЛЗ; - коефіцієнт, що враховує ступінь завантаження устаткування (для слябових машин 0,9; для сортових та блюмових 0,85).

- коефіцієнт, що враховує ступінь завантаження устаткування (для слябових машин 0,9; для сортових та блюмових 0,85).

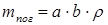

- маса металу в ковші

- маса металу в ковші  ;

; - кількість струмків;

- кількість струмків; - швидкість розливання (витягання) заготовки,

- швидкість розливання (витягання) заготовки,  ;

; - маса 1

- маса 1  (погонного) заготовки,

(погонного) заготовки,  і

і  - товщина і ширина заготовки;

- товщина і ширина заготовки; - щільність сталі,

- щільність сталі,  ;

; - коефіцієнт, що враховує втрати часу (затримки) при розливанні.

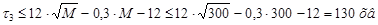

- коефіцієнт, що враховує втрати часу (затримки) при розливанні. не повинна перевищувати максимально припустимого часу розливання із сталерозливного ковша. Максимально припустима тривалість розливання обумовлена тепловими втратами і для ковша місткістю 150 т складає:

не повинна перевищувати максимально припустимого часу розливання із сталерозливного ковша. Максимально припустима тривалість розливання обумовлена тепловими втратами і для ковша місткістю 150 т складає:

,

, - припустимий час розливання,

- припустимий час розливання,  .

. ,

, ,

,  - кількість працюючих і резервних машин відповідно.

- кількість працюючих і резервних машин відповідно. ,

, - ритм подачі ковшів у відділення.

- ритм подачі ковшів у відділення. ковшів у відділення повинна бути цілим числом, у противному випадку необхідно змінити тривалість розливання сталі на МБЛЗ за рахунок зміни швидкості розливання чи складу МБЛЗ.

ковшів у відділення повинна бути цілим числом, у противному випадку необхідно змінити тривалість розливання сталі на МБЛЗ за рахунок зміни швидкості розливання чи складу МБЛЗ. ,

, - тривалість усіх видів ремонтів,

- тривалість усіх видів ремонтів,  .

. . Метал розливається на заготовки перетином

. Метал розливається на заготовки перетином  . Сталі - низьковуглецеві звичайної якості, леговані і низьколеговані конструкційні. Тривалість плавки в конвертері

. Сталі - низьковуглецеві звичайної якості, леговані і низьколеговані конструкційні. Тривалість плавки в конвертері  =

=  ;

;  ;

;  . Щільність сталі

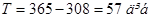

. Щільність сталі  =7309 кг/м3. Фонд часу роботи МБЛЗ Ф = 308 діб. Тривалість паузи між серіями

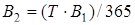

=7309 кг/м3. Фонд часу роботи МБЛЗ Ф = 308 діб. Тривалість паузи між серіями  складає 60

складає 60  . Кількість плавок у серії при розливанні методом плавка на плавку

. Кількість плавок у серії при розливанні методом плавка на плавку  . Тривалість усіх видів ремонтів

. Тривалість усіх видів ремонтів  .

. .

. (

( - кількість працюючих конвертерів), а продуктивність конвертерного цеху по рідкій сталі:

- кількість працюючих конвертерів), а продуктивність конвертерного цеху по рідкій сталі: .

. складе:

складе: .

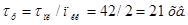

. на двострумковій МБЛЗ при швидкості розливання

на двострумковій МБЛЗ при швидкості розливання  буде:

буде:

. Кратність розливання

. Кратність розливання  , тоді уточнена швидкість розливання складе:

, тоді уточнена швидкість розливання складе:

відповідає діапазону, розрахованому в п. 3 даного проекту.

відповідає діапазону, розрахованому в п. 3 даного проекту. .

. .

. .

. .

.

.

. .

. зведені у таблиці 8.1.

зведені у таблиці 8.1.