Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок охолодження заготовки

Методика теплового розрахунку кристалізатора В.І. Дождікова [10] В інженерній практиці при аналізі теплової роботи кристалізатора найбільш часто приходиться вирішувати задачі розрахунку витрати охолоджуючої води, швидкості її руху в каналах робочих стінок кристалізатора, а також визначення температури поверхні злитка на виході з кристалізатора. Рідше зустрічається задача розрахунку температури поверхні робочої стінки кристалізатора. У розглянутій методиці використані основні положення, відомі з літературних джерел, а також приведені деякі результати досліджень, проведених у Ліпецькому політехнічному інституті. . Звичайним методом дослідження теплової ефективності кристалізатора як теплообмінника є його калориметрування. Середня щільність теплового потоку через робочі стінки кристалізатора зв'язана з вимірюваними величинами витрати охолоджуючої води і різницею температур води на вході і виході з кристалізатора залежністю:

де

Поверхня контакту між оболонкою злитка і робочими стінками кристалізатора можна визначити по формулі:

де

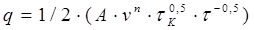

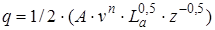

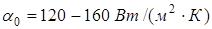

Як показує досвід, при постійному значенні рівня металу в кристалізаторі (тобто за умови На основі експериментальних даних була встановлена залежність теплового потоку від швидкості розливання:

де

Значення

Таблиця 4.1 - Значення коефіцієнта

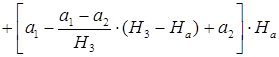

З рівнянь (4.4) і (4.5) випливає, що

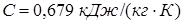

де С - теплоємність води, кВт/(кгЧК). Різниця температур охолоджуючої води дорівнює При постійному значенні температури на виході Об'ємна витрата води пов'язана зі швидкістю руху води по каналах робочих стінок кристалізатора, тобто Для товстостінних кристалізаторів з циліндричними отворами в робочих стінках Звідси швидкість руху води

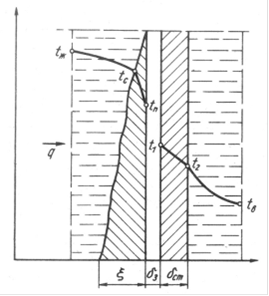

По формулі (4.7) перевіряють правильність розрахунку . При постійній швидкості витягування безперервного злитка і незмінності інших технологічних параметрів розливання в часі передачу тепла від рідкого металу воді можна розглядати як теплопередачу при стаціонарному режимі. Весь складний процес теплопередачі можна розділити на кілька етапів: передача тепла від рідкого металу до поверхні твердої кірки, що утворилася, через кірку злитка, від поверхні злитка до стінки кристалізатора, через мідну стінку кристалізатора і від стінки кристалізатора воді. На малюнку 4.1 показана схема процесу теплопередачі в кристалізаторі. Тоді можна скласти наступну систему рівнянь, кожне з яких визначає щільність теплового потоку на відповідному етапі теплопередачі:

Рисунок 4.1 - Схема теплопередачі в кристалізаторі

де

Для розрахунку температури поверхні злитка

Відома залежність:

де Якщо

Вирішивши це рівняння відносно

Тоді рівняння (4.10) запишеться у вигляді:

З врахуванням того, що

Підставивши значення

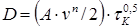

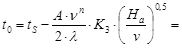

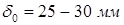

В інженерних розрахунках товщину затверділої кірки злитка часто визначають за законом квадратного кореня, що задовільно погоджується з численними експериментальними даними, отриманими для різних режимів охолодження, і може бути використаний для інженерних розрахунків. Відхилення від умови Товщина кірки [3]:

де

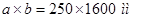

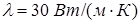

Дані для розрахунку: сталь марки 1020 розливається в злитки з розмірами поперечного перетину Тип кристалізатора - збірний товстостінний з робочими мідними стінками, діаметр каналів для охолоджуючої води Необхідно визначити: швидкість руху Спочатку необхідно визначити розміри внутрішньої порожнини кристалізатора у верхній та у нижній його частині. Оскільки слябові кристалізатори мають значно більшу ширину ніж сортові та блюмові, при розрахунку їх розмірів необхідно враховувати коефіцієнт усадки металу при кристалізації Тоді ширина кристалізатора по нижній кромці:

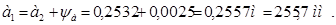

Величина конусності на верхній кромці:

Ширина кристалізатора по верхній кромці:

Аналогічно за товщиною кристалізатора:

За умови, що рідкий метал під час розливання займає приблизно 85% висоти кристалізатора, то загальна довжина (висота) кристалізатора буде:

Обчислюємо площу контакту злитка з кристалізатором:

Витрата води для охолодження кристалізатора складе:

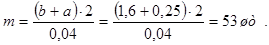

Визначимо кількість каналів для охолоджуючої води:

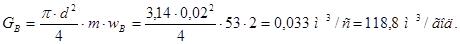

де 0,04 - величина кроку між каналами, м. По формулі (4.7) розраховуємо швидкість руху охолоджуючої води в каналах робочих стінок кристалізатора:

Оскільки розрахункове значення

Визначимо значення температури поверхні злитка на виході з кристалізатора:

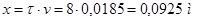

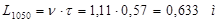

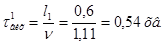

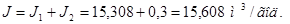

Розрахуємо товщину кірки в кристалізаторі через 8 секунд після початку розливання та на виході з кристалізатора. Час руху заготовки у кристалізаторі:

За 8

Товщина кірки

через 48,65

В таблиці 4.2 наведені результати розрахунку включаючи значення проміжного часу (16 с; 24 с; 32 с; 40 с). Зміна товщини кірки у кристалізаторі представлена на рисунку 4.2.

Таблиця 4.2 - Результати розрахунку процесу охолодження та кристалізації заготовки у кристалізаторі

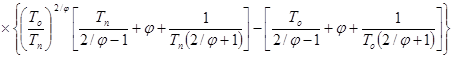

Отримані значення температури поверхні та товщини затверділої кірки можуть служити вихідними величинами для подальшого розрахунку ЗВО. Розрахунок зміни температури поверхні та товщини кірки в зоні вторинного охолодження Для вибору режиму охолодження сталі що розливається, в залежності від (температури поверхні злитка наприкінці ЗВО) і швидкості витягування злитка задається крива температури поверхні по довжині злитка. Ця крива вибирається з умови мінімізації термічних напружень у безперервно литому злитку, що досягається рівністю швидкостей охолодження шарів металу, розташованих біля фронту кристалізації і на поверхні [11]:

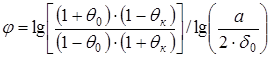

Рішення цієї рівності дозволило одержати наступне рівняння

де

На виході з кристалізатора за умовами міцності повинна забезпечуватися товщина кірки не менш Як випливає з рівняння, якщо задана товщина оболонки, температура поверхні злитка на виході з кристалізатора і температура поверхні злитка наприкінці зони затвердіння, то для кожного розміру заготовки і швидкості витягування існує визначена закономірність зміни температури поверхні злитка по його довжині, при якій коефіцієнт Враховуючи що коефіцієнт

де

Якщо відомо розподілення температури по довжині злитка, то приведене рівняння дозволяє визначити товщину оболонки злитка в будь-який момент часу Час досягнення відповідної температури поверхні визначається з вираження:

де

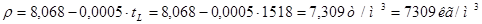

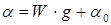

Рівняння (4.15), (4.16) дозволяють побудувати залежності температури поверхні злитка і товщини затверділої кірки від часу чи глибини рідкої лунки для заданих швидкостей розливання і температури поверхні злитка наприкінці затвердіння. Для визначення щільності сталі в цьому розрахунку і надалі можна користуватись температурними залежностями для різних груп сталей, конструкційні вуглецеві якісні конструкційні низьколеговані конструкційні леговані конструкційні ресорно-пружинні Для сталі 10ХСНД щільність складе:

Визначимо температуру поверхні по довжині злитка при розливанні на МБЛЗ легованої сталі перетином

Температура поверхні злитка та товщина кірки на виході з кристалізатора були визначені раніше і складають 1086 0С та 24,27 мм відповідно. Відносна температура поверхні злитка на виході з кристалізатора:

наприкінці кристалізації злитка:

Тоді:

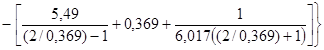

Використовуючи рівняння (4.24), (4.25) і задаючи температурою поверхні злитка, визначимо залежності Час, необхідний для досягнення температури поверхні 1050 0С при

Відносна температура поверхні:

Визначимо:

Після підрахунку одержимо Товщину оболонки при

Відстань точки з

Розподіл температури поверхні і товщини кірки по довжині безперервно литого злитка при Рисунок 4.3 ілюструє розподіл температури поверхні по довжині злитка і зміну товщини затверділої кірки.

Таблиця 4.3 - Результати розрахунку температури поверхні та товщини кірки у ЗВО

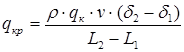

Розрахунок витрат води на охолодження заготовки у ЗВО Так як, в теоретичних розрахунках дуже складно точно оцінити умови охолодження, для визначення витрати води по довжині ЗВО використовуються експериментальні залежності коефіцієнта тепловіддачі

де

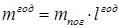

Наявність розподілу температур по довжині злитка і товщині оболонки дозволяє визначити теплові потоки на поверхні злитка, необхідні для відводу фізичної теплоти оболонки і теплоти кристалізації

де

Знаючи тепловий потік і температуру поверхні, можна визначити

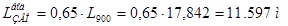

Для виконання вимог по плавній зміні інтенсивності охолодження злитка по його довжині для сталі різних марок і можливості регулювання довжини ділянки водяного охолодження в залежності від швидкості лиття і глибини рідкої лунки вся зона вторинного водяного охолодження розбивається на окремі секції. Кожна секція забезпечується самостійним підведенням води й установкою відповідних форсунок. При розрахунку основних параметрів систем вторинного охолодження радіальних і криволінійних машин необхідно скорегувати щільність зрошення злитка по малому радіусу за рахунок стікання води, зменшивши його на 20 - 30% у порівнянні з великим радіусом. У випадку розливання прямокутних заготовок (слябів чи блюмів) водяне охолодження по вузьких гранях відбувається на ділянці, рівній Як показує практика експлуатації МБЛЗ, довжина зони форсункового охолодження по вузьких гранях може бути скорочена на 20 - 30%. Приймаємо, що ЗВО починається відразу після виходу злитка з кристалізатора, тобто температура і товщина кірки на вході в першу секцію ЗВО буде відповідати температурі та товщині кірки на виході з кристалізатора. Довжина ділянки водяного охолодження становить в середньому 65% від металургійної довжини:

Для вибору параметрів секцій рекомендуються такі їх розміри: І секція - 0,3 ч 1,0 м, ІІ та ІІІ секції - 1,1 ч 3,0 м, ІV та V секції - 3,1 ч 4,0 м, VІ та наступні - 2,0 ч 3,0 м. При цьому при довжині Як випливає з рівнянь (4.17), (4.18) необхідно визначити середню температуру і товщину кірки на початку і кінці кожної ділянки охолодження. По приведеним числовим даним і даним рисунка 4.2 визначимо параметри секцій (табл. 4.4, рис. 4.4). Час виходу злитка з першої секції визначимо як:

час виходу з другої секції:

і аналогічно для решти секцій.

Таблиця 4.4 - Параметри секцій ділянки водяного охолодження ЗВО

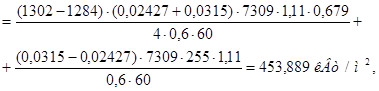

Для розрахунку прийнято: коефіцієнт кристалізації Приймаємо з метою спрощення розрахунку лінійну зміна температури по товщині кірки. Тоді для першої секції:

Сумарний тепловий потік

а середній коефіцієнт тепловіддачі (для

Щільність зрошення на даній ділянці складе

З огляду на те, що розливається квадратна заготовка і секція у верхній частині машини розташована практично вертикально, витрати води на широкі грані включаючи грань по більшому радіусу і грань по малому радіусу будуть однакові:

де 2 - кількість однакових граней;

Витрати води на вузькі грані:

Загальна витрата води:

Витрати води на тону сталі складуть:

де (

1,11 · 60 = 66,6 м) Аналогічно проводимо розрахунок для решти секцій. Результати розрахунку витрати води на охолодження заготовки в ЗВО зведені в табл. 4.5.

Таблиця 4.5 - Результати розрахунку витрати води на охолодження заготовки в ЗВО

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 98; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.188.16 (0.218 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(4.4)

(4.4) - питома теплоємність води,

- питома теплоємність води,  ;

; - щільність води,

- щільність води,  ;

; - витрата води на кристалізатор,

- витрата води на кристалізатор,  ;

; - перепад температур охолодної води,

- перепад температур охолодної води,  ;

; - поверхня теплообміну, м2.

- поверхня теплообміну, м2.

,

, і

і  - розміри широкої грані злитка вгорі і внизу кристалізатора,

- розміри широкої грані злитка вгорі і внизу кристалізатора,  ;

; і

і  - розміри вузької грані вгорі і внизу кристалізатора,

- розміри вузької грані вгорі і внизу кристалізатора,  ,

,  - загальна й активна висота стінок кристалізатора,

- загальна й активна висота стінок кристалізатора,  ) основний вплив на тепловідведення у ньому має швидкість витягування злитка

) основний вплив на тепловідведення у ньому має швидкість витягування злитка  .

. , (4.5)

, (4.5) і

і  - постійні коефіцієнти, обумовлені з досвіду роботи.

- постійні коефіцієнти, обумовлені з досвіду роботи. ;

;  . Для вертикальних машин

. Для вертикальних машин  . У таблиці 3.1 приведені значення коефіцієнта

. У таблиці 3.1 приведені значення коефіцієнта  для різних типів кристалізаторів.

для різних типів кристалізаторів. . Тому величина витрати води визначиться як:

. Тому величина витрати води визначиться як: , (4.6)

, (4.6) .

. , що обмежується за умовами утворення накипу, рівняння (4.6) можна розглядати як залежність витрати охолоджуючої води

, що обмежується за умовами утворення накипу, рівняння (4.6) можна розглядати як залежність витрати охолоджуючої води  від температури води на вході в кристалізатор (

від температури води на вході в кристалізатор ( ). Очевидно, що при зменшенні

). Очевидно, що при зменшенні  можна зменшувати витрату охолоджуючої води на кристалізатор і, отже, знизити енергетичні витрати на привід насосів.

можна зменшувати витрату охолоджуючої води на кристалізатор і, отже, знизити енергетичні витрати на привід насосів. , де

, де  - загальна площа прохідного перетину каналів,

- загальна площа прохідного перетину каналів,  ;

;  - швидкість руху води,

- швидкість руху води,  .

. , де

, де  - діаметр каналів,

- діаметр каналів,  ;

;  - загальна кількість каналів у стінках кристалізатора.

- загальна кількість каналів у стінках кристалізатора. (4.7)

(4.7) , тому що витрата охолоджуючої води повинна забезпечити швидкість руху в каналах

, тому що витрата охолоджуючої води повинна забезпечити швидкість руху в каналах  для запобігання часткового закипання води. У випадку, якщо виходить розрахункове значення

для запобігання часткового закипання води. У випадку, якщо виходить розрахункове значення  , то приймають величину

, то приймають величину  , що відповідає граничної швидкості

, що відповідає граничної швидкості  .

.

(4.8)

(4.8) - коефіцієнт тепловіддачі від рідкого металу до твердої кірки,

- коефіцієнт тепловіддачі від рідкого металу до твердої кірки,  ;

; - температура солідус для даної марки сталі, 0С;

- температура солідус для даної марки сталі, 0С; - температура рідкої сталі, 0С;

- температура рідкої сталі, 0С; - коефіцієнт теплопровідності металу,

- коефіцієнт теплопровідності металу,  ;

; - товщина кірки металу, що утворилася,

- товщина кірки металу, що утворилася,  - температура поверхні злитка, 0С;

- температура поверхні злитка, 0С; - температура зовнішньої стінки кристалізатора, 0С;

- температура зовнішньої стінки кристалізатора, 0С; - термічний опір області контакту поверхні злитка з робочою стінкою кристалізатора,

- термічний опір області контакту поверхні злитка з робочою стінкою кристалізатора,  - коефіцієнт теплопровідності стінки кристалізатора,

- коефіцієнт теплопровідності стінки кристалізатора,  ;

; - товщина стінки кристалізатора,

- товщина стінки кристалізатора,  - температура внутрішньої стінки кристалізатора, 0С;

- температура внутрішньої стінки кристалізатора, 0С; - коефіцієнт тепловіддачі від води до стінки кристалізатора,

- коефіцієнт тепловіддачі від води до стінки кристалізатора,  ;

; - температура охолодної води, 0С;

- температура охолодної води, 0С; на виході з кристалізатора можна скористатися другим рівнянням системи (4.8), звідки:

на виході з кристалізатора можна скористатися другим рівнянням системи (4.8), звідки: (4.9)

(4.9) , (4.10)

, (4.10) - чисельний коефіцієнт пропорційності.

- чисельний коефіцієнт пропорційності. - час перебування в кристалізаторі поперечного перетину злитка, що розливається з постійною швидкістю

- час перебування в кристалізаторі поперечного перетину злитка, що розливається з постійною швидкістю  , то для середнього значення щільності теплового потоку з урахуванням рівняння (4.5):

, то для середнього значення щільності теплового потоку з урахуванням рівняння (4.5):

, одержимо:

, одержимо:

(4.11)

(4.11) а

а  , де

, де  - координата уздовж напрямку витягування злитка (

- координата уздовж напрямку витягування злитка ( на рівні металу в кристалізаторі), рівняння (4.11) перетвориться у вигляді:

на рівні металу в кристалізаторі), рівняння (4.11) перетвориться у вигляді: (4.12)

(4.12) й

й  . (4.13)

. (4.13) враховується за допомогою

враховується за допомогою  .

.

- коефіцієнт кристалізації сталі, 0,029

- коефіцієнт кристалізації сталі, 0,029  . Значення

. Значення  для заданого коефіцієнта кристалізації складає 0,00374;

для заданого коефіцієнта кристалізації складає 0,00374; - час від початку кристалізації, с.

- час від початку кристалізації, с. зі швидкістю витягування 1,11

зі швидкістю витягування 1,11  (0,0185 м/с). Активна довжина кристалізатора

(0,0185 м/с). Активна довжина кристалізатора  . Коефіцієнт кристалізації

. Коефіцієнт кристалізації  ; теплопровідності сталі

; теплопровідності сталі

. Температура охолоджуючої води на вході в кристалізатор 20 0С, на виході з кристалізатора 50 0С. Щільність води св = 1000 кг/м3, теплоємність води С = 4,187 кВт/(кгЧК).

. Температура охолоджуючої води на вході в кристалізатор 20 0С, на виході з кристалізатора 50 0С. Щільність води св = 1000 кг/м3, теплоємність води С = 4,187 кВт/(кгЧК). і витрату охолоджуючої води

і витрату охолоджуючої води  , температуру поверхні злитка та товщину кірки на виході з кристалізатора.

, температуру поверхні злитка та товщину кірки на виході з кристалізатора. , що для низьковуглецевих сталей становить 1,013 та величину конусності ш, що утворюється в результаті усадки та дорівнює 1%.

, що для низьковуглецевих сталей становить 1,013 та величину конусності ш, що утворюється в результаті усадки та дорівнює 1%.

.

.

.

. , те необхідно прийняти величину швидкості рівну 2

, те необхідно прийняти величину швидкості рівну 2  , і по ній визначити витрату води:

, і по ній визначити витрату води:

0С.

0С. .

. заготовка пройде шлях:

заготовка пройде шлях: ,

, через 8

через 8  ,

, .

. , м0,1480,2960,4440,5920,740,9

, м0,1480,2960,4440,5920,740,9

. мм9,8413,9217.0419,6822,0124,27

. мм9,8413,9217.0419,6822,0124,27

.

. , (4.14)

, (4.14) - відносна температура поверхні і заготовки на виході з кристалізатора;

- відносна температура поверхні і заготовки на виході з кристалізатора; - температура поверхні злитка на виході з кристалізатора, 0С;

- температура поверхні злитка на виході з кристалізатора, 0С; - температура кристалізації сталі, 0С;

- температура кристалізації сталі, 0С; - відносна температура поверхні заготовки наприкінці затвердіння; (

- відносна температура поверхні заготовки наприкінці затвердіння; ( - температура поверхні злитка наприкінці затвердіння, 0С);

- температура поверхні злитка наприкінці затвердіння, 0С); - товщина злитка;

- товщина злитка; - товщина кірки злитка при виході з кристалізатора.

- товщина кірки злитка при виході з кристалізатора. . По дослідним даним для різних злитків на виході з кристалізатора

. По дослідним даним для різних злитків на виході з кристалізатора  , де

, де  .

. має максимальне постійне значення на всій ділянці охолодження.

має максимальне постійне значення на всій ділянці охолодження. чи

чи  , (4.15)

, (4.15) і

і  ;

;

, (4.16)

, (4.16) - щільність рідкої сталі;

- щільність рідкої сталі; - прихована теплота плавлення сталі;

- прихована теплота плавлення сталі; - коефіцієнт теплопровідності сталі.

- коефіцієнт теплопровідності сталі. :

: ;

; ;

; ;

; .

. .

. зі швидкістю

зі швидкістю  Приймаємо температуру поверхні злитка наприкінці затвердіння металу

Приймаємо температуру поверхні злитка наприкінці затвердіння металу  0С; температуру кристалізації

0С; температуру кристалізації  0С; теплоємність затверділої сталі

0С; теплоємність затверділої сталі  ; теплопровідність сталі

; теплопровідність сталі  ; приховану теплоту затвердіння

; приховану теплоту затвердіння  ; коефіцієнт кристалізації

; коефіцієнт кристалізації  ; ефективну висоту кристалізації

; ефективну висоту кристалізації  . За значеннями товщини оболонки

. За значеннями товщини оболонки  і температури поверхні

і температури поверхні  злитка на виході з кристалізатора, а також температури поверхні злитка наприкінці зони затвердіння знайдемо:

злитка на виході з кристалізатора, а також температури поверхні злитка наприкінці зони затвердіння знайдемо:

.

. і

і  .

. складе:

складе:

.

. і

і

чи 0,57

чи 0,57  .

. 0С можна знайти з співвідношення:

0С можна знайти з співвідношення: звідки

звідки  .

. 0С від нижнього зрізу кристалізатора:

0С від нижнього зрізу кристалізатора: .

. приведено в таблиці 4.3.

приведено в таблиці 4.3. , 0С108610501010970930890850810

, 0С108610501010970930890850810

0,7150,7150,7150,7150,7150,7150,7150,715

0,7150,7150,7150,7150,7150,7150,7150,715

0,5330,5330,5330,5330,5330,5330,5330,533

0,5330,5330,5330,5330,5330,5330,5330,533

0,3690,3690,3690,3690,3690,3690,3690,369

0,3690,3690,3690,3690,3690,3690,3690,369

0,7150,6920,6650,6390,6130,5860,5590,534

0,7150,6920,6650,6390,6130,5860,5590,534

6,0175,4944,974,544,1683,8313,5353,292

6,0175,4944,974,544,1683,8313,5353,292

6,0175,4944,974,544,1683,8313,5353,292

6,0175,4944,974,544,1683,8313,5353,292

0,034,5291,15169,32279,93442,46671,92964,42

0,034,5291,15169,32279,93442,46671,92964,42

0,000,571,522,8224,6657,37411,19816,074

0,000,571,522,8224,6657,37411,19816,074

24,2731,1140,7454,8465,6482,49102,57125

24,2731,1140,7454,8465,6482,49102,57125

0,000,6331,6873,1325,1788,18512,4317,842

0,000,6331,6873,1325,1788,18512,4317,842

від щільності зрошення. Ця залежність описується наступними вираженнями [11]:

від щільності зрошення. Ця залежність описується наступними вираженнями [11]: чи

чи  ,

, - щільність зрошення,

- щільність зрошення,  ;

; - дослідний коефіцієнт (у залежності від типу МБЛЗ і сталі, що розливається, складає 50 - 120);

- дослідний коефіцієнт (у залежності від типу МБЛЗ і сталі, що розливається, складає 50 - 120); - дослідний коефіцієнт (по дослідним даним величина коефіцієнту змінюється в межах:

- дослідний коефіцієнт (по дослідним даним величина коефіцієнту змінюється в межах:  для МБЛЗ із вигнутою технологічною віссю;

для МБЛЗ із вигнутою технологічною віссю;  для вертикальних МБЛЗ);

для вертикальних МБЛЗ); - сумарний коефіцієнт тепловіддачі випромінюванням і конвенцією (

- сумарний коефіцієнт тепловіддачі випромінюванням і конвенцією ( у залежності від інтенсивності охолодження злитка. Зі зменшенням інтенсивності охолодження

у залежності від інтенсивності охолодження злитка. Зі зменшенням інтенсивності охолодження  росте).

росте). :

: , (4.17)

, (4.17) , (4.18)

, (4.18) ,

,  - середня температура кірки на початку і кінці ділянки охолодження;

- середня температура кірки на початку і кінці ділянки охолодження; ,

,  - товщина кірки на початку і наприкінці ділянки охолодження;

- товщина кірки на початку і наприкінці ділянки охолодження; ,

,  - відстань від торця кристалізатора на вході і виході з ділянки охолодження;

- відстань від торця кристалізатора на вході і виході з ділянки охолодження; - швидкість витягування злитка;

- швидкість витягування злитка; - теплоємність затверділого металу.

- теплоємність затверділого металу. .

. .

. .

. до 10 м необхідна кількість секцій - 3 ч 4, до 15 м - 5, до 20 м - 6 ч 7, більше 20 м - 8 секцій.

до 10 м необхідна кількість секцій - 3 ч 4, до 15 м - 5, до 20 м - 6 ч 7, більше 20 м - 8 секцій. ;

; ;

; ; температура ліквідус 1518 0С; швидкість розливання

; температура ліквідус 1518 0С; швидкість розливання  ; теплоємність

; теплоємність  ; прихована теплота кристалізації

; прихована теплота кристалізації  ;

;  ; сумарний коефіцієнт тепловіддачі випромінюванням і конвенцією

; сумарний коефіцієнт тепловіддачі випромінюванням і конвенцією  =130.

=130. 0С;

0С; 0С.

0С. на поверхні злитка, обумовлений відводом фізичної теплоти і теплоти кристалізації, складе:

на поверхні злитка, обумовлений відводом фізичної теплоти і теплоти кристалізації, складе:

0С) відповідно:

0С) відповідно:

,

, - площа охолодження грані (

- площа охолодження грані ( ), м2.

), м2. .

.

- маса металу розлитого за годину, т;

- маса металу розлитого за годину, т; - маса одного погонного метра заготовки

- маса одного погонного метра заготовки т;

т; - довжина заготовки розлита за годину

- довжина заготовки розлита за годину , кВт/м2 453,889339,587305,497232,221168,11

, кВт/м2 453,889339,587305,497232,221168,11

424,99331,304311,414249,7191,687

424,99331,304311,414249,7191,687

7,9735,444,9033,2351,667

7,9735,444,9033,2351,667

15,60816,92515,49129,43318,269

15,60816,92515,49129,43318,269

0,080,0870,0790,1510,094

0,080,0870,0790,1510,094