Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунки технологічних і конструктивних параметрів МбЛЗСтр 1 из 7Следующая ⇒

Курсовий проект Розрахунки технологічних і конструктивних параметрів МбЛЗ Основна характеристика заданої марки сталі Сталь 1020 відноситься до конструкційних, вуглецевих якісних сталей [1]. Поставляється у вигляді товстого або тонкого листа. Може використовуватися для деталей, що піддаються холодній штамповці, глибокій складній та особливо складній витяжці (для автомобілебудування за стандартом SAE). Масова частка хімічних елементів, які входять до складу сталі складає: С 0,18-0,23%; Si ≤ 0,03%; Mn 0,45 - 0,60%; Al 0,03-0,06%; S ≤ 0,015%; P ≤ 0,020%; Cr ≤ 0,6%; Ni ≤ 0,6%; Cu ≤ 0,6%.

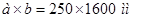

Температура розливання металу на МБЛЗ Визначення температури ліквідус та температури солідус При безперервному розливанні сталі дуже важливо підтримка оптимального рівня температури металу, що розливається. Точний розрахунок і підтримка температури металу при розливанні необхідний для забезпечення високої якості БЛЗ і стабільності процесу розливання. Підвищений перегрів металу над температурою ліквідусу сприяє збільшенню тріщиночутливості заготовок, розвитку стовпчастої структури злитку і таких дефектів макроструктури, як осьова ліквація і центральна пористість. Крім того, надмірно висока температура металу, що розливається, може привести до проривів БЛЗ по тріщинах. Необхідна температура металу в проміжному ковші розраховується виходячи з температури ліквідусу для кожної марки сталі [2,3]. Для визначення температур ліквідус (

розливання заготовка сталь охолодження де Значення

Таблиця 2.1 - Коефіцієнти

[% ,13

,10

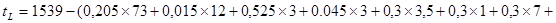

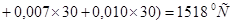

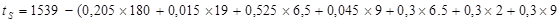

Визначимо температуру ліквідус сталі 1020 складу, %: 0,205

Визначаємо температуру солідус:

Кристалізація заготовок

Вибір форми технологічної осі

Базовий радіус МБЛЗ розливання заготовка сталь охолодження При використанні радіальних і криволінійних МБЛЗ при переведенні злитка в горизонтальне положення його приходиться деформувати - розгинати. При розгині чи виправленні виникаючі в злитку напруги можуть перевищити межу міцності і привести до утворення різного роду тріщин. При цьому необхідно приймати до уваги сортамент, що відливається, перетин заготовки й умови охолодження злитка, тому що всі ці параметри визначають припустиму величину деформації металу [11]. У випадку радіальної машини розгин злитка, як правило, проводиться цілком у затверділому стані в одній точці. Одним із способів запобігання утворенню дефектів при розгині злитка є при всіх інших рівних умовах збільшення радіуса кривизни, що дозволяє знизити величину деформації і її швидкість. На підставі досвіду експлуатації радіальних МБЛЗ і дослідження впливу величини і швидкості деформації при розгині на якість безперервного злитка ВО «Уралмаш» виробило практичні рекомендації для вибору мінімального базового радіуса радіальної МБЛЗ в залежності від товщини злитка, які представлені у таблиці 5.1.

Таблиця 5.1 - Рекомендовані ВО «Уралмаш» значення базового радіусу радіальних МБЛЗ в залежності від товщини злитка

Дослідження механічних властивостей сталі при 1300-1450 0С дозволили одержати рівняння для оцінки припустимого базового радіуса технологічної осі МБЛЗ із розгином в одній точці в залежності від марки сталі, що розливається, і інтенсивності охолодження:

де

Визначимо базовий радіус та виберемо тип МБЛЗ для розливання маловуглецевого, дрібнозернистого металу у заготовки перетином Приймаємо для даного сортаменту наступні вихідні дані: припустима деформація внутрішніх слоїв у температурному інтервалі крихкості Базовий радіус:

При базовому радіусі МБЛЗ

Повний час кристалізації заготовки перетином

Необхідна мінімальна металургійна довжина при швидкості витягання злитка

Для забезпечення запасу довжини для можливого збільшення часу кристалізації для слябової заготовки металургійна довжина, розрахована по базовому радіусу,

Отже, необхідно чи збільшити радіус машини чи зменшити швидкість витягання злитка [2,3]. Зберігаючи швидкість витягання злитка

При цьому радіусі

Результати розрахунку

Результати розрахунків технологічних та конструкційних параметрів процесу безперервного розливання заготовки перетином

Таблиця 8.1 - Результати розрахунків технологічних та конструкційних параметрів процесу безперервного розливання заготовки перетином

Перелік посилань

розливання заготовка сталь охолодження 1. Марочник сталей и сплавов. 2-е изд., доп. и испр./А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др. Под общ. ред. А.С. Зубченко - М.: Машиностроение, 2003. - 784 с. . Расчеты технологических и конструкционных параметров МНЛЗ: Учебн. пособ./ Куберский С.В., Семирягин С.В., Федотов О.В. - Алчевск: ДонГТУ, 2006. - 148 с. . Куберський С.В., Кузнецов Д.Ю. Методичні вказівки до виконання курсового проекту з дисципліни «Безперервне розливання сталі». Алчевськ: ДонДТУ, 2009 - 98 с. . Dubowick, W.: Thermal Arrest Measurements and Their Application in the Investment Casting. 2. svĕtovэ slйvбrenskэ kongres, Dьsseldorf 1960. . Aymard, J.P. - Dйtrez, P., Fonderie 330, 1974, Janvier, s. 11-24. . Roecser, W. - Wensel, H.T., Stahl u. Eisen, 1951, и. 8, s. 399. . Скворцов А.А., Акименко А.Д. Теплопередача и затвердевание стали в установках непрерывной разливки. - М.: Металлургиздат, 1966. . Рутес В.С. и др. Теория непрерывной разливки. - М.: Металлургиздат, 1971. . Краснов В.И. Оптимальное управление режимами непрерывной разливки стали. - М.: Металлургия, 1975. . Тепловая работа машин непрерывного литья заготовок. Емельянов В.А. Учебн.пособие для вузов. - М.: Металлургия, 1988, - 143 с. . Конструкции и проектирование агрегатов сталеплавильного производства. /Григорьев В.П., Нечкин Ю.М., Егоров А.В., Никольский Л.Е.: Учебник для вузов.-М.:МИСИС. 1995. С. 416-506. . Якобше Р.Я. и др. Повышение однородности осевой зоны непрерывнолитых слябов методами внешних воздействий. / Р.Я. Якобше, Ю.Я. Скок, В.Н. Баранова, В.Л. Найдек, О.В. Носоченко, Н.Ф. Наконечный, З.Л. Козлова, О.Б. Исаев. // Металлургическая и горнорудная промышленность. - 2002. - №10. - С. 143 - 146. . Горяінова Т.В., Табія А.А., Федоров Р.М., Пащенко А.В., Куберський С.В. Дослідження причин виникнення деформаційних тріщин при виробництві безперервно литих слябів. Науковий портал Донбасу. №2, 2007. Курсовий проект Розрахунки технологічних і конструктивних параметрів МбЛЗ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 104; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.244.86 (0.045 с.) |

) і солідус (

) і солідус ( ) сталей використовують два прості методи - або по діаграмі стану системи

) сталей використовують два прості методи - або по діаграмі стану системи  , або в наближенні адитивного впливу домішок, що містяться в сталі, на температуру плавлення чистого заліза:

, або в наближенні адитивного впливу домішок, що містяться в сталі, на температуру плавлення чистого заліза:

і

і  - коефіцієнти, що показують, на скільки градусів змінюються температури ліквідус і солідус сталі при додаванні 1% і - го компоненту.

- коефіцієнти, що показують, на скільки градусів змінюються температури ліквідус і солідус сталі при додаванні 1% і - го компоненту. , приведені в таблиці 2.1. [4 - 6]

, приведені в таблиці 2.1. [4 - 6] , K

, K  , KІнтервал застосування

, KІнтервал застосування  73410

73410 0,10

0,10 41 К

41 К

30696[%

30696[%  36,5[%

36,5[%  1219[%

1219[%  30173[%

30173[%  79[%

79[%  3,56,5[%

3,56,5[%  12[%

12[%  36,5[%

36,5[%  11,5[%

11,5[%  39[%

39[%  26[%

26[%  2018[%

2018[%  1,52[%

1,52[%  ; 0,015

; 0,015  ; 0,525

; 0,525  ; 0,045 Al; 0,3

; 0,045 Al; 0,3  ; 0,3

; 0,3  ; 0,007

; 0,007  ; 0,010

; 0,010  ; 0,3

; 0,3  :

:

£150£200£250£315£350£400

£150£200£250£315£350£400

568101214

568101214

(5.1)

(5.1) - товщина злитка,

- товщина злитка,  ;

; - швидкість витягування злитка,

- швидкість витягування злитка,  ;

; - коефіцієнт кристалізації;

- коефіцієнт кристалізації; - величина припустимої деформації слоїв металу в температурному інтервалі крихкості [для маловуглецевого, дрібнозернистого металу можна прийняти

- величина припустимої деформації слоїв металу в температурному інтервалі крихкості [для маловуглецевого, дрібнозернистого металу можна прийняти  ; для средньовуглецевого і легованого металу

; для средньовуглецевого і легованого металу  та для високовуглецевого і складнолегованого

та для високовуглецевого і складнолегованого  ];

]; - коефіцієнт, що враховує інтенсивність охолодження злитка в ЗВО (

- коефіцієнт, що враховує інтенсивність охолодження злитка в ЗВО ( ; менше значення відноситься до помірної інтенсивності, більше до високої).

; менше значення відноситься до помірної інтенсивності, більше до високої). .

. ; інтенсивність охолодження - помірна,

; інтенсивність охолодження - помірна,  ; швидкість витягання злитка

; швидкість витягання злитка  ; коефіцієнт кристалізації

; коефіцієнт кристалізації  .

.

.

. ділянка затвердіння (металургійна довжина) машини складе:

ділянка затвердіння (металургійна довжина) машини складе:

складе:

складе: .

. складе:

складе:

повинна бути не менш ніж на 10% більше металургійної довжини, розрахованої по часу повної кристалізації злитка,

повинна бути не менш ніж на 10% більше металургійної довжини, розрахованої по часу повної кристалізації злитка,  . Тобто має виконуватись наступне визначення:

. Тобто має виконуватись наступне визначення: .

. .

. складе

складе  , що забезпечить запас довжини для можливого збільшення часу кристалізації більш ніж на 10%. Але у відповідності з таблицею 5.1 для товщини заготовки 250 мм рекомендується радіальна МБЛЗ з базовим радіусом до 5 м. Тому вибираємо не радіальну, а криволінійну МБЛЗ з металургійною довжиною

, що забезпечить запас довжини для можливого збільшення часу кристалізації більш ніж на 10%. Але у відповідності з таблицею 5.1 для товщини заготовки 250 мм рекомендується радіальна МБЛЗ з базовим радіусом до 5 м. Тому вибираємо не радіальну, а криволінійну МБЛЗ з металургійною довжиною  , базовим радіусом 8,5 м та декількома точками правки.

, базовим радіусом 8,5 м та декількома точками правки. зведені у таблиці 8.1.

зведені у таблиці 8.1.