Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок параметрів коливання кристалізатора

На ранній стадії розвитку безперервного лиття сталі, розливання намагалися здійснити через нерухомий кристалізатор з безперервною подачею в нього рідкого металу і витягуванням заготовки з встановленою швидкістю. Проте, при такій схемі розливання добитися стабільного процесу лиття не вдавалося. Під час розливання на кірку заготовки, що формується, діє феростатичний тиск рідкого металу, яким кірка притискається до стінок кристалізатора. Сили тертя, що виникають при цьому, а також місцеві прилипання металу, приводять до розриву ще неміцної кірки, що тільки зароджується, на окремих її ділянках і навіть по всьому периметру кристалізатора. Якщо витягування заготовки продовжується, то кристалізація металу відбувається по обидві сторони розриву, як на верхній частині кірки, що зависла на стінках, так і на її рухомих частинах, а місце розриву при цьому переміщається до виходу його з кристалізатора [2,3]. У разі синхронного руху злитка і кристалізатора оболонка злитка, що безперервно формується, поводитиметься так само, як і при нерухомому кристалізаторі, прилипаючи і підвисаючи на деяких ділянках до його стінок. В результаті подальшого руху кристалізатора вгору в оболонці злитка знов виникне розтягуюча напруга, яка може привести до часткового або повного її розриву. Відбуватися ці розриви будуть, як правило, в самих верхніх горизонтах оболонки, що примикають до меніска рідкого металу, де кірка, що тільки що сформувалася, має мінімальну міцність. При русі вниз розриви заліковуватимуться, але якість заліку лімітуватиметься часом опускання кристалізатора. Для ослаблення дії розтягуючої напруги були розроблені режими рухи, що передбачають синхронне із злитком опускання кристалізатора вниз і його повернення з швидкостями, що в 2 - 3 рази перевищують швидкість витягування злитка, тобто з випередженням. Але ліквідувати розриви повністю не вдалося. Ефективнішими виявилися режими руху кристалізатора по трапецеїдальному або синусоїдальному законах, що дозволяють змінювати швидкість руху в межах одного такту. В цьому випадку на певному відрізку часу опускання кристалізатора швидкість його руху збільшується, випереджаючи швидкість витягування злитка. Виникає так зване негативне ковзання, під дією якого оболонка злитка піддається деформації стиснення і відривається від стінок кристалізатора, знаходячись не в розтягнутому, а в стислому стані. При цьому у разі розриву кірки, що виникає при русі вгору, розірвані її краї зрушуються і ущільнюються, що прискорює заліковування.

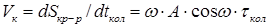

По трапецеїдальному закону кристалізатор три чверті періоду гойдання опускається вниз з швидкістю, вищою, ніж злиток, а одну чверть рухається вгору з швидкістю в 3 рази більшою, ніж злиток. Такий режим забезпечує високу стабільність розливання, але висока швидкість підйому кристалізатора викликає велике навантаження на привід, що обмежує частоту коливання і прискорює знос механізму. Синусоїдальний закон характеризується плавною зміною швидкості руху кристалізатора. Переміщення кристалізатора при поворотно-поступальній ході по синусоїдальному закону і його швидкість

де

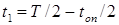

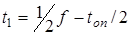

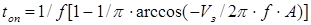

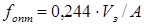

Необхідно так підібрати частоту і амплітуду коливання кристалізатора для даної швидкості витягування злитка, щоб час заліковування або випередження руху злитка кристалізатором був достатнім для заліковування розривів кірки. При цьому необхідно враховувати, що зростання амплітуди сприяє збільшенню часу випередження, але в той же час це приводить до грубіших і глибших поверхневих складок. До збільшення часу випередження приводить також зниження частоти коливання, але при цьому погіршується якість поверхні, оскільки збільшується відстань між складками. Швидкості витягання заготовки і переміщення кристалізатора у певний час періоду коливання будуть рівними. Тому можна записати [11]:

де

Замінивши в цьому рівнянні

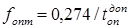

яке зв'язує між собою швидкість руху злитка і параметри коливання кристалізатора. Дослідження цієї залежності на екстремум показує, що:

Тоді критерій оптимального випередження

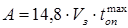

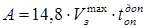

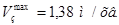

Якщо синхронізацію оптимальної частоти гойдання із швидкістю витягування злитка здійснювати по залежності (6.5), то при будь-якій швидкості розливання буде забезпечено максимальний час випередження. При цьому максимальна швидкість кристалізатора щодо злитка, як випливає з виразу (6.4), буде в 1,53 разу більше. Замінюючи значення оптимальної частоти через критерій оптимального випередження, отримуємо формулу для визначення мінімальної величини амплітуди (

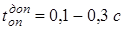

Умови стабільного процесу при безперервному розливанні сталі повинні розглядатися з умови забезпечення допустимого часу випередження

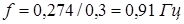

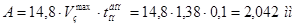

Необхідний час для заліковування розривів оболонки злитка або час випередження складає Визначимо параметри коливання кристалізатора: частоту коливання Максимальна амплітуда коливань буде мати місце при значенні часу випередження

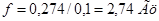

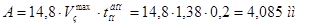

Мінімальна амплітуда коливань буде мати місце при значенні часу випередження

Середня амплітуда коливань буде мати місце при значенні часу випередження

|

||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 86; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.121.131 (0.011 с.) |

описується наступними рівняннями:

описується наступними рівняннями: (6.1)

(6.1) (6.2)

(6.2) - шлях руху кристалізатора;

- шлях руху кристалізатора; - амплітуда гойдання;

- амплітуда гойдання; - кругова частота обертання кривошипа (

- кругова частота обертання кривошипа ( або

або  );

); - період, рівний тривалості циклу;

- період, рівний тривалості циклу; і

і  - частота і час коливання кристалізатора відповідно).

- частота і час коливання кристалізатора відповідно). (6.3)

(6.3) - швидкість витягання заготовки;

- швидкість витягання заготовки; або

або  .

. на його значення і вирішивши його щодо часу випередження, отримаємо вираз:

на його значення і вирішивши його щодо часу випередження, отримаємо вираз: (6.4)

(6.4) . (6.5)

. (6.5) при синусоїдальному законі гойдання кристалізатора:

при синусоїдальному законі гойдання кристалізатора: (6.6)

(6.6) ), при якій забезпечується необхідний час випередження:

), при якій забезпечується необхідний час випередження: . (6.7)

. (6.7) і максимальної швидкості витягування злитка:

і максимальної швидкості витягування злитка: (6.8)

(6.8) (6.9)

(6.9) .

. та мінімальну, максимальну і середню амплітуду

та мінімальну, максимальну і середню амплітуду  , при максимальній швидкості витягування злитка

, при максимальній швидкості витягування злитка

;

; або 55 коливань за 1

або 55 коливань за 1  ;

; .

. ;

; або 164 коливання за 1

або 164 коливання за 1  ;

; .

. ;

; або 82 коливання за 1

або 82 коливання за 1  ;

; .

.