Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Значение металлургии в народном хозяйствеСтр 1 из 13Следующая ⇒

Значение металлургии в народном хозяйстве Металлургия – наука о процессах извлечения Ме-лов из руд и получение металлических сплавов. Важнейшим промышленным Ме-лом явл-ся железо, к-ое в сплавах с С и др. эл-ми образует группу черных м Ме-лов: чугун, сталь, ферросплавы. Остальные Ме-лы и их сплавы относятся к группам цв. и редких ме. Основой современной промышленности явл-ся черные Ме-лы, к-ые доминируют практически во всех отраслях промышленности. В наст. время мировое потребление Ме-лов составляет ≈800 млн. т. в год. А мировой металлофонд ≈8 млд.т. Крупнейшими производителями Ме-лов и сплавов явл-ся: США, Япония, Китай, Россия, Германия, Украина, Франция. Металлургия возникла до н.э. на заре развития человечества и долгое время оставалась уделом немногих умельцев. Железо получали не в жид. виде, а в размельчённом состоянии в очагах-горнах. Горн выкладывали из камней, в него загружали руду и древесный уголь. Для горения угля мехами вдували воздух. Образ-ся CO, восстанавливал оксиды железа до Ме-ла. Зёрна железа, полученные в результате восстановления сваливались в рыхлую массу, называемую крицей. Шлак, сод-ий оксиды железа, отделяли от крицы под молотом. Это метод производства железа назывался сыродутным и применялся до 13 в. Постепенно совершенствуя сыродутный горн начали строить невысокие шахтные сыродутные печи-домницы и с увеличением высоты домницы, усилением воздуходувных средств произошло увеличение времени контакта Fe с углеродом, что способствовало росту t-ры в печи и восстановлению в небольших кол-вах кремния и марганца. Поэтому восстановленный в печи Ме-л плавился, стекал вниз, растворяя углерод. Появилась возможность хорошего разделения Ме-ла и шлака вследствие различия их плотностей. Однако наличие в Ме-ле углерода, кремния и марганца привело к его охрупчиванию и непригодности для ковки. Так появился чугун и возник доменный процесс. Сначала чугун выбрасывали, затем начали вторично переплавлять с рудой, получая при этом железную крицу. Позже чугун начали перерабатывать в кричных печах. Так появился двухступенчатый способ получения железа из руды. Когда в печах-домницах выплавляли чугун, а затем в кричных горнах его перерабатывали в сталь. Значительно позже ≈ в 14 в. начали использовать чугун в жидком виде для литья изделий. Технология выплавки чугуна из стали непрерывно совершенствовалась. В 1735 г научились получать твёрдое металлическое топливо – кокс. В 1828 начали использовать подогрев дутья. В 1855 возник бессемеровский конвертерный процесс получение стали из жидкого чугуна за счёт продувки воздухом и окисление кремния. В 1858 появился мартеновский способ производства стали. В 1878 появился томасовский конвертерный процесс получения стали, при продувке жидкого чугуна с повышенным содержанием фосфора воздухом. В середине 20 в. появился кислородно-конвертерный процесс, к-ый в наст. время явл-ся основным способом получения стали. Значительный вклад в развитие металлургии внесли русские и советские учёные.

Грохоты 1-загрузочный бункер 2-колосниковая решётка 3-бункер для мелкой фракции 4-ленточный транспортёр(для крупной фракции) Обогащение: руды, добываемые из недр земли, не удовлетворяют требованиям мет-ого производства не только по крупности, но в первую очередь по сод-ию основного Ме-ла и вредных примесей, и поэтому нуждаются в обогащении. Обогащение – это процесс обработки полезных ископаемых с целью повышения сод-ния полезного компонента и снижения сод-ния вредных примесей путём отделения рудного минерала от пустой породы или одного ценного минерала от другого. Методы обогащения основаны на различии физ. св-в минералов: плотностей, магнитной восприимчивости, физ.-хим. св-в их поверхностей. К способам обогащения относится: - промывка - гравитация - магнитная сепарация - флотация

Промывка – это процесс разрушения и диспергирования глинистых и песчаных пород, входящих в состав руды. Применяют для руд с плотными разновидностями минералов, не размываемых водой и с рыхлой пустой породой. Основные агрегаты для обогащения промывкой – это бутары, скрубберы, промывочные башни, корытные мойки. Гравитация – это обогащение минералов за счет разделения по плотностям. Бывает: - воздушная - мокрая Для железных руд воздушная гравитация не пригодна, т.к. малая разница в плотностях рудных минералов и пустой породы. Мокрую гравитацию чаще всего производят отсадкой. В качестве жидкости обычно используют воду или более тяжёлые среды. При обогащении железных руд плотность жидкости должна составлять 2800-3000кг/мᵌ. Органические жидкости с такой плотностью дорогие, поэтому руду погружают в жидкость, плотность к-ой выше плотности пустой породы. Тяжёлые зёрна рудного минерала осаждаются на дно, а частицы пустой породы всплывают. В качестве жидкости применяют тяжёлые суспензии – это взвеси мелкого порошка ферросилиция в воде с добавлением бентонита, к-ый уменьшает скорость осаждения ферросилиция. Магнитная сепарация – основана на различии магнитных св-в железосодержащих минералов и частиц пустой породы. Магнитное обогащение состоит в том, что подготовленную соответствующим образом руду вводят в магнитное поле, при этом магнитные минералы намагничиваются и притягиваются магнитом, а пустая порода свободно проходит через магнитное поле. Лучший эффект достигается при сепарации сильно магнитных руд, т.е. сод-щих Fe₃O₄, для слабомагнитных руд может быть применён так называемый магнетизирующий обжиг с целью повышения их магнитной восприимчивости. Его проводят в восстановительной атмосфере, при сжигании топлива в результате чего оксиды Fe восстанавливаются оксидом углерода или водорода до оксидного магнитного железа: Fe ₂ O ₃ + CO → Fe ₃ O ₄ + CO ₂ Fe ₂ O ₃ + H ₂ → Fe ₃ O ₄ + H ₂ O Флотация – это метод обогащения, основанный на различии физ.-хим. св-в поверхностей различных материалов. Для обогащения руд применяют только пенную флотацию. Она базируется на том, что некоторые минералы в тонко измельченном состоянии в водной среде не смачиваются водой, прилипают к пузырькам воздуха и поднимаются вверх – это гидрофобные тела. Если при флотации всплывает полезный продукт, а пустая порода тонет – это прямая флотация. Если всплывает пустая порода, а рудные минералы тонут – это обратная флотация. Наиболее широко флотация используется для обогащения руд цветных Ме-лов. Флотационная доводка используется при обогащении марганцевой руды и железорудных концентратов, содержащих

Агломерация руд Агломерация – это процесс окускования мелких руд, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала или подводе высокотемпературного тепла извне. Агломерация была предложена в1886, в 1911 – она была внедрена в производство и с небольшими изменениями используется в наше время. Для агломерации используется шихта, следующего состава: 1 – руда, концентраты, колошниковая пыль, шламы, окалина – всё крупностью до 8 мм, доля 40-50% 2 – CaCO₃ или MgCO₃ - фракция до 3 мм, кол-во 20-30% 3 – возврат производства или мелкий агломерат – фракция до 10 мм, 20-30% 4 – кокс – фракция до 3 мм, 4-6%; влага 6-9% Для получения однородной шихты её перемешивают и подают на ленту спекальной машины, к-ая представляет собой пластинчатый конвейер шириной 2-4 м, состоящий из паллет высотой 200-250 мм, при кол-ве 70-130 в ленте. В нижней части паллеты имеется колошниковая решётка на к-ую укладывается мелкий агломерат и формируется постель. Скорость продвижения зоны горения 20-30 мм/мин. Скорость движения t-ра плавления фаялита 1205 ͦC. Кроме фаялита возможно образование тройной легкоплавкой эвтектики фаялит – FeO – SiO ₂ t пл =1100 ͦC Образовавшаяся закись железа FeO образует твердый раствор Fe₃O₄ называемый вюстит, к-ый в дальнейшем окисляется до Fe₂O₃. Легкоплавкие соединения растворяют SiO₂, Al₂O₃ и др. тугоплавкие оксиды и скрепляют их в прочные пористые куски при затвердевании. В железных рудах всегда присутствуют соединения серы в виде FeS₂ – перрит; CaSO₄·2H₂O – гипс; BaSO₄ - барит В процессе агломерации сульфидная сера из FeS₂ выгорает на 90-98%, а сульфатная из CaSO₄, BaSO₄ на 70-80%. Нижний предел относится к офлюсованному агломерату. Верхний – к не офлюсованному. При агломерации протекают сл. процессы: - частичное восстановление оксидов железа - происходит диссоциация карбонатов - удаление серы - образование прочных пористых кусков агломерата, за счёт выделения легкоплавкой эвтектики и фаялита Требования к агломерации: - необходимая прочность - хорошая восстановимость - равномерный химический и зерновой состав - высокое сод-ние Fe

В последнее время наиболее широко при агломерации получают офлюсованный агломерат, к-ый обладает следующими приимуществами перед простым агломератом: - из дом-ой плавки исключается эндотермическая р-ция разложения карбонатов, к-ая требует расхода тепла и кокса. - улучшается восстановительная способность газов в дом-ой печи, т.к. исключается их разбавление CO₂. - улучшается восстановимость агломерата, т.к. CaO вытесняет FeO из трудно восстановимых силикатов Fe. - сокращается кол-во материалов, подаваемых в дом-ую печь. - улучшается процесс шлакообразования, т.к. в офлюсованном агломерате оксиды плотно контактируют друг с другом.

6. Производство окатышей и обл. их использования: тонкоизмельчённый железорудный концентрат плохо подвергается агломерации в следствии низкой газопроницаемости, поэтому для окускования таких руд в США 1945-1955 гг была предложена и внедрена технология окатывания мелких руд, к-ая в наст. время широко используется во всех странах мира I – 300-600 ͦС→ зона сушки II – 1200-1300 ͦС→ восстановительный обжиг (СО) III – охлаждение 1- шихтовые бункера 2- ленточный транспортёр 3- воронка 4- смесительный барабан 5- наклонный ленточный транспортёр 6- бункер с бентонитом (глина) 7- форсунка с водой 8- тарельчатый гранулятор 9- лента спекальной машины 10- коласниковая решётка 11- лента для транспортировки готовых окатышей Тарельчатые грануляторы обеспечивают производительность 125-150 тонн/час. Оптимальные условия окатывания достигаются подбором угла наклона тарели (40-60 ͦ) и частоты вращения (6-9 оборотов/мин).

7.Определение оптимальное содержание железа в шихте для д.п. Технико-экономические показания доменной плавки Определение оптимального сод-ия железа в железосодержащей части шихты. Подготовка железных руд к доменной плавке имеет важное зн-ие, поскольку, чем чательнее подготовлена руда к дом-ой плавке, тем выше производительность печи, меньше расход топлива и выше качество полученного чугуна. Для обеспечения хорошей газопроницаемости шихтовых материалов желательно, чтобы они были однородными по кусковатости и размер самого большого куска не превышал размер самого малого больше чем в 2 раза. Важнейший резерв повышения производительности доменных печей состоит в увеличении сод-ия железа в шихте, поскольку, повышение концентрации железа на 1% обеспечивает уменьшение расхода кокса на 1 – 3%. Для обогащения железных руд и подготовки их к дом-ой плавке используются эффективные процессы, позволяющие получать концентраты с сод-ем железа 63 – 67%, а в отдельных случаях 69 – 72%. Однако для обогащения требуются дорогие и сложные схемы, что также вызывает увеличение себестоимости жидкого чугуна.

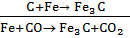

Основными показателями, характеризующими работу дом. печей явл-ся: 1. Производительность в ед. времени, 2. расход кокса на тонну выплавляемого чугуна 3. себестоимость тонны жидкого чугуна. Для оценки производительности дом. печей различного объема применяют относительный показатель КИПО(коэф. использования полезного объема), который равен отношению полезного объема дом. печи к среднесуточной производительности КИПО= V/p [м3* сутки/тонну] Данный показатель составляет 0,55-0,45. За величину полезного объема принимается V дом. печи от уровня завалки на колашнике до оси чугунной лётки. Для сравнения эффективности дом. печей, производящих разные чугуны и ферросплавы, используются переводные коэф-ты. Для предельного чугуна коэф-т=1. Для литейных-1.15-1.4, для ферросилиция=2,5; для феррофосфора=4. Средний расход кокса на тонну выплавляемого чугуна для лучших печей мира составляет 360-400 кг/т. Себестоимость чугуна, учитывает затраты материалов живого труда и основных фондов в денежном выражении. В структуре себестоимости чугуна сырые материалы-42%(флюсы и агломерат), технологическое топливо-50%, з/п-1,5%, амортизация-1,5%, прочие расходы-5% Устройство доменной печи Доменная печь это печь шахтного типа, в к-ой процесс плавки чугуна непрерывный, сверху подают офлюсованный агломерат и кокс, снизу подогретый воздух: газообразное, пылевидное или жидкое топливо. Вертикальный разрез дом-ой печи по её оси наз-ют профилем дом-ой печи, в к-ом различают: колошник, шахту, распар, заплечики, горн Снаружи дом-ая печь заключена в металлический сварной или клепаный корпус, толщиной 20-25мм в верхней части и 30-35мм в нижней. Верхняя часть(колошник и шахта) опирается на мараторное кольцо к-ое лежит на колоннах, нижняя часть дом-ой печи опирается на фундамент к-ый состоит из подошвы в виде восьмигранной плиты толщиной 4-6м и пня толщиной 2-2,5м, выполненного из жароупорного бетона, способного выдерживать t-ры до 1400 ͦС. Над фундаментом располагается лещадь, к-рую выполняют из углеродистых блоков и высокоглиноземистого кирпича. Низ лещади охлаждается при помощи плит воздушного охлаждения. Толщина лещади ≈ 5,5м. Фундамент и лещадь охлаждают снаружи чугунными блоками холодильниками, в к-ых по трубкам циркулирует вода. Горн состоит из металлоприёмника, в к-ом скапливаются чугун и шлак, и фурменной зоны где расположены фурмы от 18 до 20 штук, а для крупных печей до 42 фурм. Кладка металлоприёмника 1,5м толщиной, и охлаждается снаружи чугунными листовыми плитами холодильниками. Дополнительно горн заключён в броню. Чугун и шлак выпускают через соответствующие лёдки. При этом ось чугунной лёдки располагается на 50см выше лещади. Нагретый воздух до t-ры 1100-1300С подаётся в печь по кольцевому воздухопроводу и фурмам. Заплечики выполняют тонкостенными из полуторного кирпича, и охлаждают ребристыми плитовыми холодильниками. Поэтому благодаря интенсивному охлаждению на внутренней поверхности заплечиков образуется слой застывшего шлака перемешенного с графитом, к-ый и защищает футеровку от контакта с жидкими продуктами дом-ой плавки. Распар так же выполяют тонкостенным из полуторного кирпича и охлаждают ребристыми плитовыми холодильниками. Шахта дом-ой печи выкладывается из шамотного кирпича с зазором 50-200мм, между бронёй и кладкой, к-ой заполняется глинисто-азбестовой массой. Шахта охлаждается на 2/3 её высоты. Снизу с помощью холодильников расположенных в шахмотном порядке по 24 штуки в ряду при 12-16 рядах. Колошник снабжён защитными литыми сегментами для защиты футеровки от разрушения при загрузке шихты. Нижняя часть дом-ой печи охлаждается водой под давлением 5 атм., верхняя 8 атм. Часто используется вариант испарительного охлаждения. Образование чугуна и шлака в доменной печи. Железо, восстановленное в дом. печи поглощает углерод и другие элементы, образуя чугун. В этом процессе большую роль играет свежевосстановленое железо, которое служит катализатором для распада оксида углерода на сажестый углерод и диоксид углерода: 2CO®C+CO2 * Эта реакция протекает на поверхности губчатого железа и, обладая повышенной хим. активностью, сажестый углерод взаимодействует с атомами железа образуя Fe3C (карбид железа). *

Продукты доменной плавки Целью доменного производства явл-ся получение чугуна. Чугун представляет собой многокомпонентный сплав железа с углеродом, кремнием, марганцем, серой и фосфором. Состав чугуна, получаемого в ходе дом. плавки определяется требованиями потребителей и возможностями дом. процесса. Все получаемые чугуны по своему дальнейшему назначению подразделяются на 3 основных вида: 1. Передельный (90%) чугун, который подлежит дальнейшему переделу в сталь и в жидком виде транспортируется от дом. печи в мартеновские или конвертерные цеха. 2. Литейный, который предназначен для чугунно- литейного производства и поэтому полностью разливается в чушки. 3. Доменные ферросплавы, которые предназначены для корректировки хим. состава чугунов и сталей, а также для их модифицирования и раскисления. К ним относятся: • зеркальный чугун (он содержит 15-25% Mn) • бедный ферросилиций (9-13% Si) • ферромарганец (70-75% Mn). Все литейные чугуны подразделяются на 4 класса: А,Б,В,Г(по содержанию Р). Каждый класс состоит из 6 марок отличающихся на 0.5% Si, каждая марка делится на 3 группы по содержанию Mn и на 3 категории по содержанию S. Передельные чугуны содержат примерно 4% C; 0.3-1.2%Si; 0.2-1.2%Mn; 0.15-0.2% P и 0.02-0.07% S. Доменные шлаки составляют 0.3-0.6% на тонну выплавляемого чугуна и обычно содержат 6-22% Al2O3; 38-42% SiO2; 38-48% CaO; 2-12% MgO. Образующиеся шлаки при выпуске из дом. печи подвергаются грануляции, т.е быстрому охлаждению водой или воздухом с получением мелких твёрдых зёрен шлака наз-мых гранулами, которые используются для производства шлакабетона, шифера, теплоизоляционных материалов, а также взамен гравия при строительстве дорог. Доменный или колошниковый газ. Газ, выходящий из дом. печи через верхнюю её часть-колошник наз-ют колошниковым и он содержит 10-18% CO2; 24-32% CO; 0.2-0.5% CH4; 1-2% H2; 55-59% N2. Учитывая, что в его составе содержится примерно 33-34% горючих компонентов он после очистки используется как топливо для нагрева насадок воздухонагревателей, стальных слитков, коксовых батарей и для др. целей. Процессы жидкофазного восстановления(ПЖВ). C о r ех и Ромелт. Первый способ ПЖВ реализован на заводе в ЮАР компанией Вест Альпина под названием «c о r ех» процесс. По данному процессу в восс-ую шахту загружают кусковую руду, агломерат и окатыши. Опускаясь на встречу потоку газовосстановителя с t-рой 800-850 ͦС, материал вос-ется до губчатого Fe(90% Fe). Затем губчатое Fe транспортёром передаётся в плавильную газификационную камеру, где происходит окончательное восс-ние плавления и нагрев расплава. Выпуск чугуна и шлака произ-ся как в дом. печи. На тонну чугуна необходимо примерно 1500 кг железной руды,1180 кг угля, 420 кг флюса,590 м3 кислорода. Восстановительный газ образуется в плавильно-газифик. камере, где газифиц-ся уголь за счёт взаимодействия с кислородом. Благодаря высокой t-ре под куполом плавильной камеры, более 1000 градусов, высшие углеводороды, выделяющиеся из угля, моментально разлагаются на оксид Н2 и С. Второй способ Ромелт процесс (российская плавка) предложен сотрудниками МИСИС и реализован НМК(Новалипецкий металлургический комбинат). Схема «Ромелт»: 1-барбатируемый слой шлака; 2-металлич.сифон отстойник; 3-шлаковый сифон отстойник; 4-горн с падиной; 5-переток; 6-загрузочная вагранка; 7-дымоотводящий патрубок; 8-фурмы нижнего ряда, барботажные для подачи воздуха и кислорода; 9-фурмы верхнего ряда для дожигания и подачи кислорода; 10-слой спокойного шлака. Восс-ая плавка проходит в жидкой шлаковой ванне, продуваемой кислород содерж.дутьём. Источником тепла в процессе служит энергетический уголь, который и является восст-ем. Главная особенность процесса это одно стадийность получения чугуна. Она обеспеч. за счёт дожигания выделяющихся из ванны восст-ых газов в одношлаковом пространстве агрегата через ряд специальных фурм. В процессе обеспечиваются хорошие условия для десульфурации и удаляется до 40 % Р. Преимуществом процесса явл-ся возможность использования необогащённых железных руд и дешёвых энерг. углей, которые в 2-3 раза дешевле коксующихся.Кроме того отпадает необходимость в обогащении железных руд, производстве агломерата и окатышей. Классификация стали. Сталью наз-ют деформированный сплав железа с углеродом и другими примесями, при сод-ии углерода менее 2%. Мировое производство стали в год, составляет 800-850 млн. тонн, при этом на долю России приходится ≈ 90 млн. тонн. Основными способами производства стали явл-ся: 1) кислородно-конвертерный процесс(≈60%) 2) производство стали в электродуговых печах(≈35%) 3) мартеновское производство стали (около 5%) Помимо перечисленных массовых производств стали существует группа так называемых переплавных процессов на долю которых приходится менее 1% выплавляемой стали, но они необходимы для получения особо чистых высококачественных сталей и сплавов – это ВДП(вакуумный дуговой переплав),ВИП(вакуумный индукционный переплав),ЭШП(электрошлаковый переплав),ПДП(плазменно-дуговой переплав), ЭЛП (электронно-лучевой переплав). Данные процессы плавки не приводят к изменению хим. состава сплава в процессе плавки, а обеспечивают только его очистку от серы, водорода и других неметаллических включений. Сталь классифицируют: 1) по способу производства 2) по назначению 3) по качеству 4) по хим. составу 5) по характеру застывания в изложнице и строения получаемого слитка По способу производства различают: o Кислородно-конвертерную сталь o Электро сталь o Мартеновскую сталь o ВДП, ЭШП, ВИП,ЭЛП, ПДП По назначению: Можно выделить следующие основные группы стали: o Конструкционные (простая углеродистая или легированная) o Топочная и котельная сталь o Сталь для ж/д транспорта (рельсовая, осевая, сталь для бандажей ж/д колес и др.) o Шарикоподшипниковая o Инструментальная o Электротехническая, снарядная, трубная По качеству делят на группы: o Обыкновенного качества (S,P≤0,04-0,06%) o Качественная сталь (S,P≤0,03-0,04%) o Высококачественная сталь (S,P≤0,03%) o Особовысококачественная сталь (S,P≤0,015%) Различие между этими группами заключается в допустимом сод-ии вредных примесей серы и фосфора, и неметаллических включений. По химическому составу различают стали: o Углеродистые, в том числе низкоуглеродистые до 0,25% o Среднеуглеродистые 0,3-0,6% o Высокоуглеродистые >0,6% o Низколегированные при сод-ии легирующих эл-тов менее 2,5% o Среднелегированные 2,5-10% легирующих эл-тов o Высоколегированные >10% легирующих эл-тов o Высоколегированные стали именуются по преобладающему легирующему эл-ту(хромистые, никелевые и т.д.).В странах СНГ принята единая система условного обозначения хим. става стали.

15Х3Н2ЮА А- высококачественная Если буква А стоит в начале марки стали это значит что эта сталь автоматная с сод-ием углерода до 0,2%(А20). Данная сталь предназначена для обработки металлов на станках-автоматах и она сод-ит повышенное кол-во серы для обеспечения ломкости стружки. Для углеродистых марок сталей инструментальных используется маркировка У7, У10, где цифры обозначают сод-ие углерода в десятых долях %. ПО характеру затвердевания стали в изложнице различают: o Спокойную o Полуспокойную o Кипящую Поэтому же принципу различается и строение затвердевшего слитка. Поведение стали в изложнице зависит от степени раскисленности стали. Кислород. Попадает в расплав стали из атмосферы сталеплавильных агрегатов. Fe и вместе с окислителями (это железная и металлическая руда, железорудные окатыши и газообразный кислород). Для удаления кислорода из расплава, в сталь вводят эл-ты – раскислители, у которых сродство к кислороду выше чем у Fe (это С, Al, Mn, Si, Ca и редкоземельные Ме-лы). Основным раскислителем при плавке стали явл-ся С. [C]+[O]→{CO} Водород Источником водорода в сталеплавильных агрегатах явл-ся влага шихты и атмосфера печи, содержащая пары воды и водорода {H2}→[H] {H2O}→[H]+[O]

Эта зависимость наз-ся ур-нием квадратного корня или ур-нием Сивертса. При переходе Ме-ла из жидкого состояния в твёрдое, растворимость водорода скачкообразно уменьшается в 3-4 раза, что вызывает интенсивное выделение водорода из Ме-ла и образование газовых пузырей особой формы – это флокенов. Оставшийся в твёрдом растворе Н искажает кристаллическую решётку Ме-ла, увеличивает его хрупкость, уменьшает пластичность, что ухудшает качество Ме-ла. Меры борьбы с водородом: 1 организация кипения ванны. В пузырьках СО давление настолько мало по-равнению с другими газами, что водород может растворятся в них как в пустоте. Тоже самое происходит при продувке расплава инертными газами.

2 обработка расплава вакуумом. При помещении расплава в вакуумную камеру давление Н над расплавом уменьшается и он начинает удалятся из Ме-ла. Наиболее эффективно вакуумирование нераскисленной стали. 3 выдержка закристаллизовавшегося Ме-ла при повышенных t-рах. Поскольку размеры атомов водорода малы, то он может свободно диффундировать через кристаллическую решётку закристаллизовавшегося Ме-ла, особенно при повышенных t-рах. 4 обработка расплава гидрообразующими эл-тами. Некоторые эл-ты (РЗМ) способны образовывать с водородом стойкие соединения гидриды и в этом случае уменьшается вероятность образования газовых пор и флокенов. 5 наложение электрического поля и обработка ультразвуком. Азот. Источником азота явл-ся атмосфера печи и ферросплав. При обычных t-рах плавления стали вероятность насыщения расплава азотом из газовой фазы невелика, но при t-ре ≈2500 ͦС, которая развивается в зоне горения электрических дуг между электродом и шахтой, и ферросплавом, а также в месте контакта кислородной струи с расплавом происходит диссоциация молекулярного азота и скорость его проникновения в расплав резко возрастает. На растворимость азота в расплаве влияет состав стали. Такие эл-ты, как Cr, Mn, V, Ti, Al, Ce и РЗМ повышают растворимость азота в стали. А C, Si и Р снижают растворимость азота. Резкое снижение растворимости азота при переходе из жидкого состояния в твёрдое и при превращении Меры борьбы с азотом: 1 использование шихтовых материалов и ферросплавов чистых по азоту. 2 организация кипения ванны расплава. 3 предохранение расплава от контакта с азот содержащей атмосферы. 4 продувка расплава кислородом не содержащим азот 5 связывание азота в устойчивые соединения за счёт ввода в расплав Al.

26. Сталеплавильные шлаки и источники их образования. Выплавка стали сопровождается процессами окисления углерода, железа и др. примесей, а так же разъеданием футеровки сталеплавильных агрегатов. В результате образ. неметаллическая фаза, называемая шлаком. Шлаки играют важную роль в сталеплавильных процессах, т.к. предохраняют расплав от окисления и насыщения газами из печной атмосферы. Через шлаки вводят окислители, раскислители, легирующие добавки, отводят вредные примеси и газы. Во многих случаях процесс выплавки стали сводится к получению шлака требуемого хим. состава и вязкости. Источниками образования шлака явл-ся: 1) Продукты окисления примеси чугуна и металлического лома: Mn, Si, Fe

MnO, SiO2, FeO. 2) Продукты разрушения футеровки плавильного агрегата. При разъедании основной футеровки (даламита, магнезита) в шлак переходят CaO и MgO. При разрушении кислой диносовой футеровки в шлак переходят SiO2 и Al2O3. 3) Загрязнения, вносимые шихтой (песок, глина, миксерный шлак). 4) Ржавчина, покрывающая металлический лом, загружаемый в сталеплавильный агрегат. (Ржавчина – оксиды и гидрооксиды железа). 5) Добавочные материалы и окислители (известняк, известь, плавиковый шпат, боксит, железная и марганцевая руда). В застывших шлаках компоненты находятся в виде оксидов или сульфидных включений, а в жидком состоянии в виде ионов. Шлаки, в которых преобладают основные оксиды – основные шлаки(CaO, MgO, MnO,FeO). При преобладании кислотных оксидов – кислые шлаки(Al2O3, SiO2, P2O5). В зависимости от типа шлаков сталеплавильные процессы также наз-ся основными или кислыми. Кислый мартеновский процесс Им называют процесс выплавки стали в печи, падина которой на 95% состоит из кислых материалов ( Выплавляемый металл называют шихтовой заготовкой или полупродуктом, выпускают в ковш и переливают в кислую печь. Такой процесс называется Дуплекс-процессом, т.е. задействованы одновременно два плавильных агрегата. Соотношение между скрапом и чугуном зависит от требуемого сод-ия углерода в выплавляемой стали. В кислом процессе источников для образования шлака меньше, т.к. известняк в печь не загружается. Поэтому для защиты металла от окисления и насыщения газами до завалки шихты на падину загружают конечный кислый шлак от предыдущей плавки, а также шамотный бой и кварцевый песок в общем кол-ве 2-4% от массы плавки. При работ

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-11; просмотров: 314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.47.82 (0.193 с.) |

Этот процесс получает заметное развитие при t-рах 450-600°С. Углерод понижает t-ру плавления железа, и примерно при 1250°С происходит оплавление частиц железа и образование капель чугуна. На разных горизонтах дом. печи в чугун в небольших кол-вах переходят и др.восстановительные элементы: Si,Mn,P,V,As,S,Cr,Ni,Cu. Окончательное сод-ие углерода в чугуне зависит от t-ры чугуна и его хим. состава. Помимо чугуна в дом. печи образуется также шлак в который переходят не восстановившиеся оксиды элементов CaO,MgO,Al2O3,SiO2 и небольшое кол-во оксидов железа и марганца. Сначала образуются первичные шлаки в составе которых имеется повышенное сод-ие оксидов железа и марганца. По мере опускания доменного шлака в дом. печи и повышения его t-ры в нём увеличивается сод-ие оксидов Si,Mg,Al и Ca и уменьшается сод-ие оксидов железа и марганца. На уровне горизонта фурм к шлаку добавляется зола сгоревшего кокса и переходит сера в виде соединений с кальцием и магнием. Конечный шлак на 85-95% состоит из CaO,Al2O3,SiO2;и содержит от 2-10% MgO; 0.2-0.6% FeO; 0.3-3% MnO; 1.5-2.5%S в виде CaS. Присутствие в дом. шлаках MgO; FeO; MnO способствует их разжижению.

Этот процесс получает заметное развитие при t-рах 450-600°С. Углерод понижает t-ру плавления железа, и примерно при 1250°С происходит оплавление частиц железа и образование капель чугуна. На разных горизонтах дом. печи в чугун в небольших кол-вах переходят и др.восстановительные элементы: Si,Mn,P,V,As,S,Cr,Ni,Cu. Окончательное сод-ие углерода в чугуне зависит от t-ры чугуна и его хим. состава. Помимо чугуна в дом. печи образуется также шлак в который переходят не восстановившиеся оксиды элементов CaO,MgO,Al2O3,SiO2 и небольшое кол-во оксидов железа и марганца. Сначала образуются первичные шлаки в составе которых имеется повышенное сод-ие оксидов железа и марганца. По мере опускания доменного шлака в дом. печи и повышения его t-ры в нём увеличивается сод-ие оксидов Si,Mg,Al и Ca и уменьшается сод-ие оксидов железа и марганца. На уровне горизонта фурм к шлаку добавляется зола сгоревшего кокса и переходит сера в виде соединений с кальцием и магнием. Конечный шлак на 85-95% состоит из CaO,Al2O3,SiO2;и содержит от 2-10% MgO; 0.2-0.6% FeO; 0.3-3% MnO; 1.5-2.5%S в виде CaS. Присутствие в дом. шлаках MgO; FeO; MnO способствует их разжижению.

приводит к получению твёрдого раствора пересыщенного азотом, что увеличивает твёрдость и хрупкость стали.

приводит к получению твёрдого раствора пересыщенного азотом, что увеличивает твёрдость и хрупкость стали. ), следовательно в таких печах невозможно удаление в шлак фосфора и серы. Поэтому при составлении шихты расчёт по сере и фосфору ведут так, чтобы их сод-ие в шихте было ниже, чем в выплавляемой марке стали ≈ на 0.01%. Топливо также не должны быть сернистым и сод-ие серы в нём не должно превышать 0.3-0.5%. В кислых печах используют высококачественные чугуны, содержащие не более 0.025% фосфора и серы. Поэтому привозной лом в шихте не используют, поскольку неизвестен его хим. состав. В качестве железосодержащей составляющей шихты обычно используют заготовку, выплавляемую предварительно в основной мартеновской печи, т.е. в основных печах переплавляют любой скрап и чугун, получают полупродукт, сод-щий минимальное кол-во серы ≈0.01-0.02% и фосфора (0.01-0.02%).

), следовательно в таких печах невозможно удаление в шлак фосфора и серы. Поэтому при составлении шихты расчёт по сере и фосфору ведут так, чтобы их сод-ие в шихте было ниже, чем в выплавляемой марке стали ≈ на 0.01%. Топливо также не должны быть сернистым и сод-ие серы в нём не должно превышать 0.3-0.5%. В кислых печах используют высококачественные чугуны, содержащие не более 0.025% фосфора и серы. Поэтому привозной лом в шихте не используют, поскольку неизвестен его хим. состав. В качестве железосодержащей составляющей шихты обычно используют заготовку, выплавляемую предварительно в основной мартеновской печи, т.е. в основных печах переплавляют любой скрап и чугун, получают полупродукт, сод-щий минимальное кол-во серы ≈0.01-0.02% и фосфора (0.01-0.02%).