Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Марки и механические свойства некоторых рессорно-пружинных сталей ⇐ ПредыдущаяСтр 7 из 7

Износостойкие стали и сплавы. Многие детали машин и механизмов в процессе работы подвергаются истиранию, контактной Следует отметить, что износостойкость материала в сильной степени зависит от характера изнашивания. В большинстве случаев материалы, износостойкие в одних условиях изнашивания, оказываются совершенно неизносостойкими в случае изменения условий изнашивания. Ниже рассмотрены некоторые износостойкие стали и сплавы, которые можно использовать для изготовления деталей машин и механизмов в соответствующих условиях изнашивания. Стали и сплавы, износостойкие в условиях истирающего из носа (трение качения, трение скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников, валы, детали дорожных и землеройных машин. Механизм изнашивания в этих случаях заключается в многократных микропластических деформациях металла, благодаря чему могут возникать и развиваться микротрещины усталостного характера, приводящие к постепенному выкрашиванию металла. (В условиях абразивного изнашивания износ металла происходит в основном за счет микрорезания металла твердыми частицами абразива). Чтобы материал имел повышенную износостойкость в таких условиях, необходима высокая твердость (рис. 13). Наряду с высокоуглеродистыми сталями в качестве износостойких материалов используют белый чугун, твердые сплавы. Последние имеют исключительно высокую износостойкость. Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около одного процента углерода и от 0,6 до 1,5 % Cr: ШХ6 (~ 0,6 % Cr); ШХ9 (~ 0,9 % Cr); ШХ15 (~1,5% Cr) и др. При легировании хромом в шарикоподшипниковых сталях достигается повышение прокаливаемости и износоустойчивости стали. К этим сталям предъявляются повышенные требования по чистоте от неметаллических включений, которые могут быть очагами при зарождении усталостных дефектов при работе подшипника. Твердость сталей после закалки и низкого отпуска (150... 200 0C) составляет 61... 66 HRC.

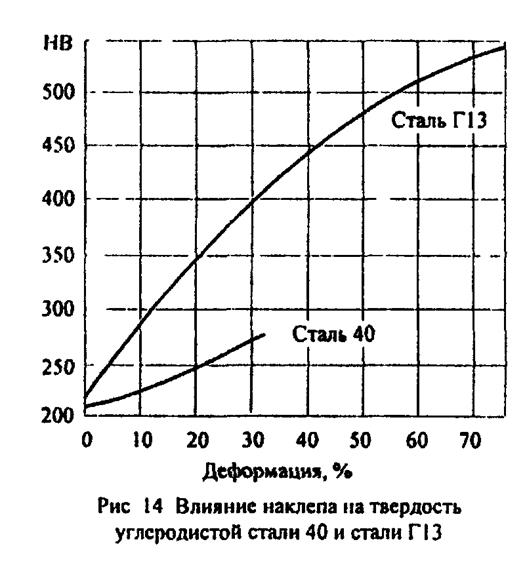

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3... 1,75 %) и кремния (0,75... 1,25 %). Благодаря этому часть углерода в стали выделяется в виде графита. В отличие от чугуна графитизированная сталь обладает способностью пластически деформироваться. В закаленном состоянии она имеет высокую твердость и износостойкость. Графитизированные стали применяются для изготовления штампов, калибров, валов (σв ≈ 80кГ/мм2, δ ≈ 6%). Износостойкие материалы в условиях действия ударного изнашивания в абразивной струе. Типичными деталями, подвергающимися подобному износу, являются рабочие органы дезинтеграторов (мельниц для дробления песка). Механизм изнашивания металла в абразивной струе изучен еще недостаточно. Однако установлено, что закаленные стали и белый чугун, которые имеют хорошую износостойкость при истирающем действии абразива, не имеют практически преимуществ, при изнашивании ударным абразивом, перед обычной сталью Ст3. Наиболее износостойкими материалами в условиях ударного абразивного износа являются твердые сплавы типа BK, состоящие из карбидов вольфрама и кобальта при содержании кобальта около 6 % (ВК6), но этот материал очень дорог и дефицитен. Износостойкая высокомарганцовистая сталь марки Г1З для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г1З имеет в своем составе 1... 1,4 % углерода и 12... 14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200... 250 HB). В процессе работы, когда на деталь действуют высокие нагрузки, которые вызывают в материале напряжения, превосходящие предел текучести, происходит интенсивное наклепывание стали Г1З и рост ее твердости и износостойкости (рис. 14). При этом сталь сохраняет высокую вязкость. Благодаря этим свойствам сталь Г1З широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т. д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Задачи. № 18. Какие сплавы, кроме стали Г13, должны отличаться повышенной упрочняемостью при пластических деформациях.

Ответ: 1) Fe - Cr - при содержании хрома > 15 %; 2) Fe-Ni - при содержании никеля выше 30 %.

Ниже приводятся задачи по подбору материалов для конкретного назначения.

№ 19. На заводе решено использовать мелкозернистую сталь 18ХГТ для изготовления шестерен коробки скоростей легковых автомобилей. Какой термической обработке должны подвергаться шестерни, чтобы получить поверхностную твердость 59... 62 HRC?

Ответ: 1) Ц + З.м.І + З.м. ІІ + О при 180 0C; 2) Ц + З.м + +О при 180 0C; 3)Ц + 3.м + О при 550 0C.

№ 20. Какое из предлагаемых решений может быть использовано для удешевления технологического процесса изготовления шестерен с модулем 5... 6 при условии, что качество их останется на высоком уровне?

Ответ: 1) использовать сталь 40ХГ, провести закалку и низкий отпуск; 2) использовать сталь 18ХГТ, провести закалку и низкий отпуск; 3) использовать сталь 55ПП, провести закалку ТВЧ с самоотпуском.

№ 21. Какой материал необходимо использовать для изготовления вала диаметром 45 мм зубчатой передачи, чтобы σт ≥ 60 кГ/мм2, ψ = 30 %? Какая должна быть термообработка, обеспечивающая требуемые свойства и твердость поверхности шейки вала 48... 52 HRC?

Ответ: 1) сталь 45, З.в + О 560 0C; 2) сталь 4OX, З.в + +О при 560 0C м + закалка ТВЧ шейки вала с самоотпуском; 3) сталь 30ХГТ, Ц + З.м + О при 180 0C.

№ 22. Какой из материалов и в состоянии какой термической обработки можно использовать для изготовления деталей рулевых тяг диаметром 20 мм грузового автомобиля, которые должны иметь σт ≥ 70 кГ/мм2, αн ≥кГ ∙ м/см2?

Ответ: 1) сталь 18ХГТ, Ц + З.м + О при 200 0C; 2) сталь 40XP, З.м + О при 540 0C, м.; 3) сталь 30ХНМ, З.м + О при 540 0C.

№ 23. Какой материал рационально использовать для массового изготовления винтов для крепежа электроарматуры? Ответ: 1) сталь СтЗ; 2) сталь А12; 3) сталь 10.

№ 24. Какой материал следует использовать для изготовления валов электродвигателей, для которых должно быть σт ≥ 25 кГ/мм2, δ ≥ 17%?

Ответ: 1) сталь Ст5; 2) сталь 20; 3) сталь 15Х.

№ 25. Втулки звеньев гусениц тракторов изготавливаются из стали 20Г и подвергаются цементации, закалке и низкому отпуску. Требуемая твердость поверхностного слоя толщиной 2,1... 2,5 мм составляет 58... 62 HRC. В чем недостатки этой технологии? Как избежать этих недостатков?

Ответ: 1. Очень большая длительность процесса цементации; цементация трудно вписывается в общую поточную линию механического цеха, поэтому трудно автоматизировать процесс производства деталей. Марганцевая сталь склонна к перегреву, что может привести к понижению вязкости после термообработки. Следует использовать сталь 40 после закалки и низкого отпуска; 2. Большая длительность процесса цементации, что снижает производительность и увеличивает стоимость деталей. Заменить цементацию деталей закалкой ТВЧ;

3. Повышенная стоимость деталей, большая длительность процесса цементации, возможность повышения хрупкости деталей после однократной закалки и отпуска, так как сталь 20Г чувствительна к перегреву; трудность включения цементации в общую поточную пинию производства втулок. Следует заменить сталь 20Г сталью 55ПП, провести закалку ТВЧ с самоотпуском.

Варианты заданий При выполнении задания студент знакомится с назначением режимов термической обработки для получения заданных свойств, а также со структурами, получаемыми после различных видов термической обработки сталей. При выполнении заданий рекомендуется пользоваться табл. 6 и специальными справочниками.

Таблица 6

Вариант 1 1. Назначить для стали 40 температуры закалки и отпуска, необходимые для обеспечения твердости HB 400. Опишите превращения, которые совершались в стали в процессе закалки и отпуска, и полученную после термической обработки структуру. 2. Сталь марки У12 после одного вида термической обработки получила структуру пластинчатый перлит + сетка вторичного цементита, после второго - пластинчатый перлит + изолированные включения вторичного цементита, после третьего - зернистый перлит + изолированные включения вторичного цементита. Укажите, каким видам термической обработки была подвергнута сталь, до каких примерно температур она была нагрета и какие изменения в структуре происходили в процессе обработки. Вариант 2 1. Углеродистые стали 35 и У8 после закалки и отпуска имеют (структуру - мартенсит отпуска и твердость: первая - HRC 50, вторая - HRC 60. Используя диаграмму состояния железо - цементит и учитывая превращения, происходящие при отпуске, укажите температуру отпуска для каждой стали. Опишите все превращения, происходящие в этих сталях в процессе закалки и отпуска, и объясните, почему сталь У8 имеет большую твердость, чем сталь 35. 2. Сталь В1 была нагрета под закалку до температур 800, 900 и 1000 0C. Какой из указанных вариантов закалки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стали и почему?

Вариант 3 1. Используя диаграмму состояния железо - цементит и кривую изменения твердости в зависимости от температуры отпуска, назначьте для углеродистой стали 40 температуры закалки и отпуска, необходимые для обеспечения твердости HB 250. Опишите превращения, происходящие в стали в процессе закалки и отпуска, и полученную после термообработки структуру. 2. Нержавеющая хромоникелевая сталь типа Х18Н9 в первом случае была подвергнута цементации, а затем закалке и низкому отпуску, во втором - закалке, в третьем - закалке и высокому отпуску. Какой вид обработки обеспечивает наиболее высокие эксплуатационные свойства стали и почему?

Вариант 4 1. После закалки углеродистой стали со скоростью охлаждения выше критической была получена структура, состоящая из феррита и мартенсита. Укажите на диаграмме состояния железо - цементит область, соответствующую составу заданной стали, укажите ориентировочно принятую в данном случае температуру нагрева под закалку и опишите все превращения, которые совершались в стали при нагреве и охлаждении. Как называется такой вид закалки? 2. Сталь Р6М5 была нагрета под закалку до температур 820, 1050 и 1220 0С. Какой из указанных вариантов закалки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стали и почему? Вариант 5 1. После термической обработки углеродистой стали получена структура цементит + мартенсит отпуска. Укажите на диаграмме состояния железо - цементит область, где лежит состав заданной стали, и примерную температуру нагрева этой стали под закалку. Назначьте температуру отпуска, обеспечивающую получение заданной структуры, и опишите все превращения, которые совершались в стали в процессе закалки и отпуска. 2. Сталь 4OX была нагрета под закалку до температур 750, 850 и 950 0C. Какой из указанных вариантов закалки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из стали и почему? Вариант 6 1. Сталь 40 подвергалась закалке от температур 750 и 840 0C. Опишите превращения, происходящие при данных режимах закалки. Укажите, какие образуются структуры, и объясните причину получения разных структур. Какой режим закалки следует рекомендовать и почему? 2. Сталь марки ШХ9 была подвергнута в первом случае закалке, во втором - закалке с низким отпуском, в третьем - закалке со средним отпуском. Укажите, какие превращения совершались в данной стали после каждого из указанных видов обработки. Какой вид обработки обеспечивает наиболее высокие эксплуатационные свойства стали и почему? Вариант 7 1. Опишите структуру и свойства сталей 40 и У12 после закалки от температур 750 и 850 0C (с применением диаграммы состояния железо - цементит). Какую температуру закалки следует рекомендовать для этих сталей и почему? 2. Штамповая сталь 5XHM после одного вида термической обработки получила структуру мартенсита, после второго – отпущенного мартенсита, после третьего - сорбита отпуска. Укажите, какие виды термической обработки применены в каждом случае и до каких, приблизительно, температур была нагрета сталь. Какой из указанных вариантов термической обработки следует выбрать для обеспечения более высоких эксплуатационных характеристик инструмента из данной стали и почему?

Вариант 8 1. Углеродистая сталь У8 после одного вида термической обработки получила структуру пластинчатого перлита, а после другого - зернистого перлита. Укажите, какой вид термообработки был применен в первом и во втором случаях. Какие превращения в стали обеспечивают получение структуры пластинчатого и зернистого перлита? 2. Штамповая сталь Х12Ф1 была нагрета под закалку до температур 770, 920 и 1070 0C. Какой из указанных вариантов закалки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стали и почему? Вариант 9 1. С помощью диаграммы состояния железо - цементит определите температуры полного и неполного отжига и нормализации для тали 40 и кратко опишите микроструктуру и свойства стали после каждого вида термической обработки. 2. Сталь марки 13Х после одного вида термической обработки получила структуру отпущенный мартенсит, после второго - маренсит + троостит, после третьего - отпущенный мартенсит + вторичный цементит. Укажите, какому виду термической обработки была подвергнута сталь, до каких примерно температур она была нагрета. Какой из указанных вариантов обработки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стали и почему? Вариант 10 1. С помощью диаграммы состояния железо - цементит определите температуры полной и неполной закалки для стали марки 45 и дайте краткое описание микроструктуры и свойств стали после каждого вида термической обработки. Какой режим следует рекомендовать для данной стали и почему? 2. Сталь 55СГ после одного вида термической обработки получила структуру мартенсит + троостит, после второго - отпущенный мартенсит, после третьего - троостит отпуска. Укажите, какие виды термической обработки применены в каждом случае и какие превращения претерпела при этом сталь. Какой из указанных вариантов обработки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стати и почему?

Литература Основная 1. Новиков И.И.. Строганов Г.Б., Новиков А.И. Металловедение, термообработка и рентгенография. M.: Изд-во МИСиС, 1994. 2. Солнцев Ю.П., Пряхин Е.И., Войтрун Ф.Н. Материаловедение. M.: Изд-во МИСиС, 1999. 3. Лахтин ЮМ. Металловедение и термическая обработка. M.: Металлургия, 1993. Дополнительная 1. Научные основы материаловедения / Под ред. Б.H. Арзамаева. M.: МГТУ им. Н.Э. Баумана, 1998.

Содержание

Введение................................ 3 1. Двойные диаграммы состояний сплавов.............. 3 2. Диаграмма состоянии сплавов железо-углерод.......... 12 3. Классификация и маркировка углеродистых и легированных сталей................................... 19 Литература............................... 53

Редактор И.Л. Бачурина Компьютерная верстка М.Н. Авдюховой ЛР № 021316 от 25 декабря 1998 г.

Сдано в набор 13.11.02 г. Подписано к печати 03. 02. 03 г. Тир. 25 экз. Уч.-изд. л. 2,6. Формат 60x84 7,б. Усл. псч. л. 2.79. Гарнитура Таймс.

162600, г. Череповец, пр. Луначарского, 5 Череповецкий государственный университет

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 224; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.102.225 (0.051 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||