Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Институт металлургии и химииСтр 1 из 7Следующая ⇒

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ЧЕРЕПОВЕЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Институт металлургии и химии Кафедра металлургических технологий

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ПРАКТИЧЕСКИМ ЗАНЯТИЯМ ПО КУРСАМ «МАТЕРИАЛОВЕДЕНИЕ» И «ТЕРМИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ»

Учебно-методическое пособие

Направления: 651300 - металлургия; 650800 - теплоэнергетика

Специальности: 110100 - металлургия черных металлов; 110600 - обработка металлов давлением; 100700 - промышленная теплоэнергетика

Череповец 2003 Методические указания к практическим занятиям по курсам «Материаловедение» и «Термическая обработка металлов»: Учеб. – метод. пособие Череповец ЧГУ, 2003 - 48 с

Рассмотрено на заседании кафедры металлургических технологий, протокол № 7 от 2002 г. Одобрено редакционно-издательской комиссией Института металлургии и химии ЧГУ, протокол № 5 от 31.05 02 г

Рецензенты: В.В. Ермилов - канд. техн. наук, доц. (ЧГУ); З.К. Кабаков - д-р техн. наук, проф. (ЧГУ)

Составители: Г. С. Козлов - канд. техн. наук, доц.; С. Н. Сумин – канд. техн. наук, доц.; Н. А. Злокина – ст. преп.

Научный редактор: З.К. Кабаков - д-р техн. наук, проф.

© Череповецкий государственный университет, 2003 ВВЕДЕНИЕ В данном учебно-методическом пособии рассматриваются двойные диаграммы состояний сплавов, диаграмма состояний сплавов железо - углерод, классификация и маркировка углеродистых и легированных сталей, термическая обработка металлов. Приводятся основные теоретические сведения по диаграммам состояний, о механизме превращений в сплавах, применение правила фаз и правила отрезков. Даны варианты задач по каждому разделу пособия. Рис. 1

Верхняя ломаная линия ABC - линия ликвидус. Линия ADEC - линия солидус. Выше линий ликвидус сплавы образуют одну жидкую фазу. Применяя правило фаз к системе Cu-Ag, у которой число компонентов к = 2, получим число степеней свободы с = 2 + 1 - ф = = 3 - ф. Выше линии ABC имеется одна жидкая фаза (ф = 1) и число степеней свободы с = 3 - 1 = 2. Такая система двухвариантна, т.е. можно менять и температуру, и концентрацию сплава, не изменяя его равновесия, сплав будет оставаться в жидком состоянии. Между линиями ликвидус и солидус расположены двухфазные области. Здесь ф = 2 при числе степеней свободы с = 3 - 2 = 1. Система одновариантна, что позволяет произвольно менять, сохраняя равновесие сплава, либо температуру, либо концентрацию. В двухфазных областях присутствуют фазы, которые ограничивают эту область слева и справа. Однофазные области, примыкающие к боковым вертикалям диаграммы, являются областями твердых растворов α и β. α - твердый раствор - область твердого раствора Ag в Сu. β- твердый раствор - область твердого раствора Сu в Ag. Таким образом, в системе Cu-Ag имеется три фазы и соответствующие им однофазные области на диаграмме:

1) жидкий сплав компонентов (ж) выше линии ликвидус; 2) твердый раствор Ag в Сu (α) в области ADF. 3) твердый раствор Сu в Ag (β) в области CEG. Остальные области двухфазные: ADB - ж + α; ВСЕ - ж + β; FDEG - α + β. В системе структурными составляющими являются твердые растворы α и β и их смесь - эвтектика (α + β). Затем необходимо выписать все имеющиеся на диаграмме линии и пояснить, какие превращения происходят на линиях при охлаждении и нагреве. Линия АВ - начало кристаллизации твердого раствора а из жидкости при охлаждении или окончание его расплавления при нагреве; AD - окончание кристаллизации твердого раствора α при охлаждении или начало его плавления при нагреве. На линиях ВС и ЕС происходят аналогичные превращения твердого раствора β. Линия DBE - эвтектическое превращение, из жидкости одновременно кристаллизуются две твердые фазы: α- и β-твердые растворы (такая механическая смесь фаз называется эвтектикой) или одновременное превращение этой смеси в жидкость при нагреве. Точка В - эвтектическая точка. Эвтектическое превращение можно записать в виде реакции: охлаждение жВ ↔ αD+βE нагрев В эвтектической области число степеней свободы с = 3 - 3 = 0, т.е. система безвариантна и любое изменение температуры или концентрации нарушает равновесие. Линия DF показывает предельную растворимость Ag в Сu в твердом состоянии, линия EG характеризует предельную растворимость Сu в Ag в твердом состоянии.

Структура доэвтектических сплавов состоит из кристаллов α-твердого раствора и эвтектики, структура заэвтектических сплавов - из кристаллов β-твердого раствора и эвтектики. Структура эвтектического сплава - эвтектика. Рассмотрим превращения при охлаждении сплава I. В точке а на линии АВ (рис. 1) начинается кристаллизация α-твердого раствора. Между линиями АВ и AD продолжается кристаллизация, и в точке b она заканчивается. Между линиями AD и DF сплав состоит из одной фазы α-твердого раствора. В точке с на линии DF начинается выделение избыточного количества Ag, но не в виде чистого Ag, а в виде твердого раствора β, т.е. раствора Сu в Ag. Сплав II является заэвтектическим. В точке d на линии ВС начинается кристаллизация β-твердого раствора. Между линиями ВС и BE продолжается процесс кристаллизации. В точке е сплав состоит из жидкости состава точки В и фазы β состава точки Е. При температуре, соответствующей линии BE, оставшаяся жидкость превращается в эвтектику α + β, а при охлаждении ниже линии BE окончательной структурой сплава будут ранее выделившиеся кристаллы β-твердого раствора и эвтектика α + β. Кривые охлаждения сплавов I и II изображены на рис. 1, б. Для определения состава фаз через точку X следует провести горизонталь (коноду) до пересечения с линиями двухфазной области диаграммы и обозначить точки, например, m и n. Проекция точки m на ось концентраций дает состав фазы α (10 % Ag), a точки n - состав фазы β (95 % Ag). Для определения количества фазы в двухфазной смеси необходимо применить правило отрезков. Для сплава II в точке X относительное количество α-твердого раствора равно Qα=

Qα=

Аналогично определяется количество β-твердого раствора.

Варианты заданий Вариант 1 При изучении микроструктуры образца железоуглеродистого сплава, кристаллизующегося в метастабильной системе, было установлено, что приблизительно 25 % площади шлифа занимает структурно-свободный феррит. Определить, к какому типу железоуглеродистых сплавов относится образец. Рассчитать концентрацию углерода в сплаве. Дать описание превращений, совершающихся в нем при медленном охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 2 При изучении микроструктуры образца железоуглеродистого сплава, кристаллизующегося в метастабильной системе, было установлено, что приблизительно 30 % площади шлифа занимает структурно-свободный цементит Определить, к какому типу железоуглеродистых сплавов относится образец. Рассчитать концентрацию углерода в сплаве. Дать описание превращений, совершающихся в нем при охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 3 При изучении микроструктуры белого чугуна было установлено, что приблизительно 80 % площади шлифа занимает структурная составляющая - ледебурит, остальная часть шлифа занята цементитом.

Указать, к какому классу белых чугунов относится этот чугун по структуре, и рассчитать концентрацию углерода в нем. Дать описание превращений, совершающихся в данном чугуне при охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру чугуна, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 4 При изучении микроструктуры стали, кристаллизующейся в метастабильной системе, было установлено, что приблизительно 30 % площади шлифа занимает перлит. Указать, к какому классу углеродистых сталей относится эта сталь по структуре, и рассчитать концентрацию углерода в ней. Дать описание превращений, совершающихся в данной стали при медленном охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру данной стали, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 5 При изучении микроструктуры стали, кристаллизующейся в метастабильной системе, было установлено, что приблизительно 10 % площади шлифа занимает структурно-свободный цементит. Указать, к какому классу углеродистых сталей относится эта сталь по структуре, и рассчитать концентрацию углерода в ней. Дать описание превращений, совершающихся в данной стали при медленном охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру стали, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 6 При изучении микроструктуры образца железоуглеродистого сплава, кристаллизующегося в метастабильной системе, было установлено, что приблизительно 40 % площади шлифа занимает структурная составляющая - перлит. Разъяснить, к каким двум типам железоуглеродистых сплавов может относиться исследуемый образец, и рассчитать концентрацию углерода в сплаве с меньшим содержанием этого элемента. Для второго сплава дать описание превращений при охлаждении от расплавленного состояния до комнатной температуры. Указать, какие структурные составляющие, наряду с перлитом, содержатся в структуре обоих возможных сплавов, и изобразить схематически микроструктуру одного из них. По какому структурному признаку эти сплавы можно легко отличить друг от друга?

Вариант 7 При изучении микроструктуры образца железоуглеродистого сплава было установлено, что приблизительно 20 % площади шлифа занимает структурная составляющая - ледебурит, остальную часть занимает слаботравящаяся однородная структурная составляющая очень высокой твердости. Разъяснить, к какому виду железоуглеродистых сплавов относится образец, и рассчитать концентрацию углерода в нем. Дать описание превращений, совершающихся в этом сплаве при охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 8 При изучении микроструктуры железоуглеродистого сплава в отожженном состоянии было установлено, что преобладающую часть площади шлифа (более 99 %) занимает светлая фаза низкой твердости, имеющая зернистое строение. По границам зерен этой фазы располагаются в небольших количествах включения второй фазы высокой твердости. Разъяснить, к какому типу железоуглеродистых сплавов относится образец, и указать приблизительную концентрацию углерода в нем. Дать описание превращений, совершающихся в сплаве при охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать их характеристику.

Вариант 9 При изучении микроструктуры образца железоуглеродистого сплава в отожженном состоянии было установлено, что преобладающую часть площади шлифа занимает перлит. По границам зерен перлита располагается светлая фаза высокой твердости, занимающая приблизительно 7 - 8 % площади шлифа. Разъяснить, к какому виду железоуглеродистых сплавов относится образец, и рассчитать приближенно концентрацию углерода в нем. Дать описание превращений, совершающихся в этом сплаве при охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать им характеристику.

Вариант 10 При изучении микроструктуры образца железоуглеродистого сплава в отожженном состоянии было установлено, что приблизительно 30 % площади шлифа занимает перлит. Остальную часть структуры занимает светлая фаза невысокой твердости, имеющая зернистое строение. Разъяснить, к какому виду железоуглеродистых сплавов относится образец, и рассчитать концентрацию углерода в нем. Дать описание превращений, совершающихся в сплаве при медленном охлаждении от расплавленного состояния до комнатной температуры. Изобразить схематически микроструктуру сплава, обозначить на ней структурные составляющие и дать их характеристику.

Применение правила фаз Рассмотрим построение кривых охлаждения с помощью правила фаз (с = к - 1 + ф) для ряда сплавов железа с углеродом. При кристаллизации сплава с 4,3 % С число фаз равно трем: жидкий сплав состава точки С, цементит первичный и аустенит состава точки Е:

ЖC → АЕ + ЦІ Число степеней свободы с = 2 + 1 - 3 = 0, следовательно, здесь на кривой охлаждения появляется температурная остановка (1147 °С). Таким же образом при образовании эвтектоида (перлита) число фаз также будет равно трем: аустенит, цементит и феррит (α-твердый раствор): А0,8%C → Фα + ЦІ Поэтому и здесь число степеней свободы с = 2+ 1-3 = 0, следовательно, на кривой охлаждения обнаруживается температурная остановка (727 °С). У сплавов, содержащих от 0,1 до 0,5 % С, в результате перитектического превращения ЖВ + ФδН → А І в равновесии находится три фазы: жидкая фаза состава точки В высокотемпературный феррит (δ-твердый раствор) и аустенит состава точки J. Число степеней свободы в этом случае с = 2+1-3 = 0 и на кривой охлаждения появляется температурная остановка (1485 °С). Во всех остальных случаях при выделении из жидкого сплава аустенита или первичного цементита, а также из аустенита- феррита или вторичного цементита число фаз будет равно двум, а с = 2 + 1 - 2 = 1, т.е. процесс протекает с изменением температуры и на кривых охлаждения обнаруживаются наклонные участки. Аналогично и участки на кривых охлаждения сплавов, состоящим из жидкой фазы или аустенита, где с = 2 + 1 — 1=2, идут наклонно.

Применение правила отрезков 1. Допустим, в микроструктуре заэвтектического чугуна площадь цементита занимает 10 % от общей площади шлифа. Тогда состав чугуна определяется следующим образом. Обозначая искомую концентрацию углерода в чугуне через X и применив правило отрезков к заэвтектической части диаграммы железо - цементит, можно написать соотношение

Откуда

Х = 0,1(6,7- 4,3) + 4,3 = 4,54 % С. Аналогично решается задача определения концентрации и применительно к другим сплавам. 2. Определим относительное количество цементита и аустенита в сплаве с содержанием 4,3 % С при 1147 °С. Через заданную точку С диаграммы сплава при данной температуре проводится горизонталь. Это будет линия ECF. Тогда относительное количество цементита равно

Ц = (4,3 -2,14)/ (6,67 - 2,14) = 0,48 (или 48 %).

Отсюда относительное количество аустенита составит 52 %. 3. Найдем, чему равно относительное количество перлита в структуре сплава с 0,5 % С при комнатной температуре. Горизонталью, проходящей через точку исходного состава сплава, будет ось концентраций. Точки пересечения ее с линиями диаграммы соответствуют: 0 % перлита и 100 % феррита; 100 % перлита и 0 % феррита. Тогда

П = (0,5 - 0) / (0,8 - 0) = 0,5 / 0,8 = 0,625 (или 62,5 %).

Таблица 1

* Сталь в улучшенном состоянии.

Стали группы В поставляются с нормируемыми механическими свойствами и химическим составом. Стали группы В имеют такие же механические свойства, как и стали группы А. Основные соображения, которыми следует руководствоваться при выборе стали следующие. Для изделий, при изготовлении которых материал не подвергается термическому воздействию, следует выбирать сталь группы А, так как свойства материала в изделии будут соответствовать нормам ГОСТ. Если изготовление детали связано с тепловым воздействием (горячая ковка, термообработка), то для установления режима обработки необходимо знание состава стали. Свойства материала в изделии во многом будут зависеть от режима обработки. Для изготовления таких деталей рекомендуется выбирать сталь группы Б. В случае изготовления изделий методом сварки (свариваемость и свойства металла около шва во многом зависят от режима сварки) нужно знать состав стали. Свойства металла вдали от зоны теплового воздействия при сварке соответствуют свойствам исходного металла. Поэтому для изготовления изделий сваркой рекомендуется использовать стали группы В.

Задачи № 1. Завод изготовляет на токарных станках болты. Какую сталь для этих деталей следует использовать, если требуемая прочность σВ ≥ 48 кГ/мм2?

О т в е т: 1) БСт5; 2) Ст5сп.

По ударной вязкости и порогу хладноломкости спокойные стали значительно лучше кипящих. Важно отметить, что назначение сталей обыкновенного качества весьма многообразно: от строительных и малонагруженных конструкций неответственного назначения (Ст1, Ст0, БСт0 и др.) до средненагруженных деталей типа крюков кранов, осей, валов, крепежных деталей (Ст5, ВСт5, Ст6 и др.). Детали из стали БСт6 могут быть подвергнуты дополнительному значительному упрочнению термической обработкой.

№ 2. Какую сталь следует использовать для изготовления защитных кожухов электродвигателей методом глубокой штамповки?

Ответ: 1) Ст1кп; 2) БСт1; 3) ВСт3.

№ 3. Какую сталь следует использовать для металлоконструкции, изготавливаемой сваркой, чтобы обеспечить σВ = 38 кГ/мм2?

О т в е т: 1) Ст5; 2) БСт3; 3) ВСт3. Большое количество углеродистых сталей используется для специального назначения: для изготовления мостов (М16С, Ст3-мост), судовых корпусов (Ст1С, Ст2С, Ст4Ф и т. д.), деталей топок (Ст3т), котлов (Ст3к), железнодорожных рельсов, колес и осей вагонов и т.д. Специфические требования, предъявляемые к материалам подобного назначения, оговариваются ГОСТ и техническими условиями. К сталям специального назначения относятся также автоматные стали с повышенным содержанием серы (0,15... 0,3 %) и фосфора (0,05... 0,15 %). Химический состав и механические свойства автоматных сталей определяются ГОСТ 1414-54. Из-за повышенного содержания S и P в сталях при обработке их резанием образуется хрупкая стружка, вследствие этого обеспечивается повышение скорости резания и улучшается качество поверхности изделий, особенно при нарезке резьбы. В марке автоматной стали на первом месте стоит буква А, далее следует двухзначное число, характеризующее содержание углерода в сотых долях процента (А12, А20, А30). В автоматной стали марки А40Г содержится повышенное количество марганца. Автоматные стали используются для изготовления неответственных деталей на станках-автоматах, так как пластичность и вязкость этих сталей низкая. Для улучшения обрабатываемости резанием в автоматную сталь добавляют также присадку свинца (0,15... 0,3 %). К сталям специального назначения можно отнести сталь 55ПП, содержащую 0,55 % С. Она характеризуется низкой прокаливаемостью. Эта сталь применяется для шестерен, подвергаемых закалке ТВЧ при глубинном нагреве.

Цементуемые стали

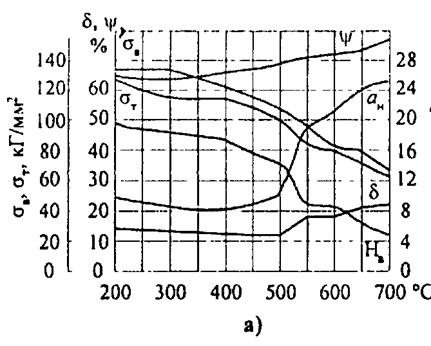

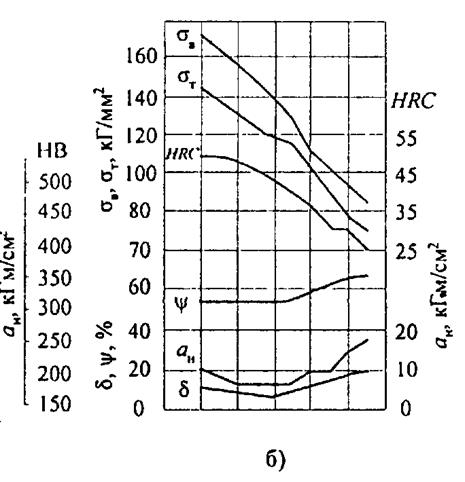

Химический состав и механические свойства цементуемых конструкционных сталей определяются по ГОСТ 4543-71. Как известно, к цементуемым сталям относятся малоуглеродистые стали с содержанием углерода до 0,25 %. Эти стали используются для изготовления деталей, которые в процессе работы подвергаются изнашиванию и от которых требуются высокие механические свойства (сопротивление статическим, динамическим нагрузкам или усталости). Для повышения прочностных свойств имеется тенденция к повышению содержания углерода в цементуемых сталях до 0,25... 0,3 %. Для достижения требуемых свойств детали из Цементуемые стали в зависимости от степени упрочняемости углеродистые стали с неупрочняемой сердцевиной; низколегированные стали со слабоупрочняемой сердцевиной; высоколегированные стали с сильноупрочняемой сердцевиной. К третьей группе относятся также сравнительно малолегированные стали с повышенным содержанием углерода 0,25...0,3%. В табл. 3 приведены наиболее широко используемые марки цементуемых сталей, режимы их термообработки по ГОСТ, механические свойства в зависимости от сечения детали, значения прокаливаемости D50, а также индекс стоимости, показывающий во сколько разданная марка стали дороже стали СтЗ. Принятые условные обозначения следующие: Ц - цементация; Следует отметить, что как в табл. 3 для цементуемых сталей, так Реальные детали могут обрабатываться по совершенно другим Для более полной характеристики сталей в справочниках приводятся и дополнительные важные данные - графики изменения механических свойств в зависимости от tотп, (рис. 12, а, б).

Задача 9. Какой материалследует выбрать для изготовления

Ответ: 1) сталь 15Х, наследственно мелкозернистая; Ц + З.м +

Задача № 10. Какую сталь следует выбрать для изготовления

Ответ: 1) сталь 12ХНЗА, Ц + З.м + О при2000C; 2) сталь 20ХГНР, Ц + З.в + О при 2000C; 3) сталь 14ХГ2СР, Ц + норм. + З.в + О при 180 0C.

Цементуемые стали наиболее широко используют для изготовления шестерен, так как высокая твердость в поверхностном слое Сущность осповидного износа заключается в образовании в поверхностном слое усталостных микротрещин от циклического действия нагрузки при работе. Постепенно от поверхности зуба отделяются небольшие чешуйки металла и образуются оспины (язвы). Чем выше твердость поверхностного слоя и предел текучести сердцевины зуба, тем выше контактная выносливость и общая усталостная прочность зубьев шестерни. В условиях массового производства нитроцементация малоуглеродистых сталей и карбонитрирование высоколегированных сталей имеют преимущества перед простой цементацией. Применение нитроцементации углеродистых сталей обеспечивает лучшую прокаливаемость поверхностного слоя, что позволяет получить высокую твердость и износостойкость деталей при закалке в масле, в то время как цементованный слой при закалке в масле имеет пониженную Новой сталью для карбонитрирования является сталь 25ХГМТ. Карбонитрирование сталей типа 12Х2Н4А, 20Х2Н4А приводит к Для повышения усталостной прочности карбонитрированных деталей в ряде случаев применяется дробеструйный наклеп поверхностного слоя. Считается, что прочность деталей при этом повышается как за счет образования сжимающих напряжений, так и за счет структурных изменений в поверхностном слое, которые проявляются в уменьшении количества остаточного аустенита. Как отмечалось выше, устранение остаточного аустенита в легированных сталях можно достичь нагревом их перед закалкой до В целях повышения производительности в ряде случаев можно

Рис. 12. Зависимость свойств сталей от температуры отпуска: а - сталь 18ХГТ; б - сталь ЗОХГ

Свойства стали после TMO

Причина высоких механических свойств стали, подвергнутой TMO, заключается в комплексном изменении микро- и субмикроструктуры стали на различных стадиях обработки, в результате которого достигается оптимальное соотношение плотности и подвижности дислокаций в металле. Важно, что упрочнение, вызываемое TMO, обратимо, т. е. может сохраняться после повторной термообработки. Это сильно расширяет возможности применения TMO на машиностроительных заводах за счет использования термомеханически обработанного проката. Путем проведения высокого отпуска на машиностроительных заводах можно достичь нужной обрабатываемости резанием такой стали. Закалка и низкий отпуск готовых деталей восстанавливают высокий комплекс механических свойств стали. Основной трудностью осуществления BTMO в поточной линии горячей прокатки является синхронизация скорости прокатки и скорости охлаждения проката по выходу заготовки из валков стана. Использование очень интенсивного охлаждения в потоке водовоздушной смеси позволило К.Ф.Стародубову решить эту задачу при производстве упрочненного проката из малоуглеродистых и низколегированных сталей. Сталь Ст5 после такой обработки имеет σв = 120 кГ/мм2, σт = 112 кГ/мм2, δ = 5%, резко повысилась хрупкая прочность, предел выносливости стали, уменьшилась склонность

Задача № 15. Заводу необходимо в массовом порядке изготавливать валы диаметром 50 мм, которые должны иметь σт ≥ 150 кг/мм; ψ ≥15 %. Какой материал и способ обработки обеспечит выполнение поставленной задачи?

Ответ: 1) сталь 40ХНМ, 3 + О при 650 0C; 2) сплав типа марэджинг РЦ8К9М5Т, провестизакалку + дисперсионное старение; 3) сталь 40XH в состоянии BTMO, провести высокий отпуск заготовок; после механической обработки окончательная закалка и отпуск при 580 0C; 4) сталь 40XH, провести HTMO и низкий отпуск.

Таблица 5 Задачи. № 18. Какие сплавы, кроме стали Г13, должны отличаться повышенной упрочняемостью при пластических деформациях.

Ответ: 1) Fe - Cr - при содержании хрома > 15 %; 2) Fe-Ni - при содержании никеля выше 30 %.

Ниже приводятся задачи по подбору материалов для конкретного назначения.

№ 19. На заводе решено использовать мелкозернистую сталь 18ХГТ для изготовления шестерен коробки скоростей легковых автомобилей. Какой термической обработке должны подвергаться шестерни, чтобы получить поверхностную твердость 59... 62 HRC?

Ответ: 1) Ц + З.м.І + З.м. ІІ + О при 180 0C; 2) Ц + З.м + +О при 180 0C; 3)Ц + 3.м + О при 550 0C.

№ 20. Какое из предлагаемых решений может быть использовано для удешевления технологического процесса изготовления шестерен с модулем 5... 6 при условии, что качество их останется на высоком уровне?

Ответ: 1) использовать сталь 40ХГ, провести закалку и низкий отпуск; 2) использовать сталь 18ХГТ, провести закалку и низкий отпуск; 3) использовать сталь 55ПП, провести закалку ТВЧ с самоотпуском.

№ 21. Какой материал необходимо использовать для изготовления вала диаметром 45 мм зубчатой передачи, чтобы σт ≥ 60 кГ/мм2, ψ = 30 %? Какая должна быть термообработка, обеспечивающая требуемые свойства и твердость поверхности шейки вала 48... 52 HRC?

Ответ: 1) сталь 45, З.в + О 560 0C; 2) сталь 4OX, З.в + +О при 560 0C м + закалка ТВЧ шейки вала с самоотпуском; 3) сталь 30ХГТ, Ц + З.м + О при 180 0C.

№ 22. Какой из материалов и в состоянии какой термической обработки можно использовать для изготовления деталей рулевых тяг диаметром 20 мм грузового автомобиля, которые должны иметь σт ≥ 70 кГ/мм2, αн ≥кГ ∙ м/см2?

Ответ: 1) сталь 18ХГТ, Ц + З.м + О при 200 0C; 2) сталь 40XP, З.м + О при 540 0C, м.; 3) сталь 30ХНМ, З.м + О при 540 0C.

№ 23. Какой материал рационально использовать для массового изготовления винтов для крепежа электроарматуры? Ответ: 1) сталь СтЗ; 2) сталь А12; 3) сталь 10.

№ 24. Какой материал следует использовать для изготовления валов электродвигателей, для которых должно быть σт ≥ 25 кГ/мм2, δ ≥ 17%?

Ответ: 1) сталь Ст5; 2) сталь 20; 3) сталь 15Х.

№ 25. Втулки звеньев гусениц тракторов изготавливаются из стали 20Г и подвергаются цементации, закалке и низкому отпуску. Требуемая твердость поверхностного слоя толщиной 2,1... 2,5 мм составляет 58... 62 HRC. В чем недостатки этой технологии? Как избежать этих недостатков?

Ответ: 1. Очень большая длительность процесса цементации; цементация трудно вписывается в общую поточную линию механического цеха, поэтому трудно автоматизировать процесс производства деталей. Марганцевая сталь склонна к перегреву, что может привести к понижению вязкости после термообработки. Следует использовать сталь 40 после закалки и низкого отпуска; 2. Большая длительность процесса цементации, что снижает производительность и увеличивает стоимость деталей. Заменить цементацию деталей закалкой ТВЧ; 3. Повышенная стоимость деталей, большая длительность процесса цементации, возможность повышения хрупкости деталей после однократной закалки и отпуска, так как сталь 20Г чувствительна к перегреву; трудность включения цементации в общую поточную пинию производства втулок. Следует заменить сталь 20Г сталью 55ПП, провести закалку ТВЧ с самоотпуском.

Варианты заданий При выполнении задания студент знакомится с назначением режимов термической обработки для получения заданных свойств, а также со структурами, получаемыми после различных видов термической обработки сталей. При выполнении заданий рекомендуется пользоваться табл. 6 и специальными справочниками.

Таблица 6

Вариант 1 1. Назначить для стали 40 температуры закалки и отпуска, необходимые для обеспечения твердости HB 400. Опишите превращения, которые совершались в стали в процессе закалки и отпуска, и полученную после термической обработки структуру. 2. Сталь марки У12 после одного вида термической обработки получила структуру пластинчатый перлит + сетка вторичного цементита, после второго - пластинчатый перлит + изолированные включения вторичного цементита, после третьего - зернистый перлит + изолированные включения вторичного цементита. Укажите, каким видам термической обработки была подвергнута сталь, до каких примерно температур она была нагрета и какие изменения в структуре происходили в процессе обработки. Вариант 2 1. Углеродистые стали 35 и У8 после закалки и отпуска имеют (структуру - мартенсит отпуска и твердость: первая - HRC 50, вторая - HRC 60. Используя диаграмму состояния железо - цементит и учитывая превращения, происходящие при отпуске, укажите температуру отпуска для каждой стали. Опишите все превращения, происходящие в этих сталях в процессе закалки и отпуска, и объясните, почему сталь У8 имеет большую твердость, чем сталь 35. 2. Сталь В1 была нагрета под закалку до температур 800, 900 и 1000 0C. Какой из указанных вариантов закалки следует выбрать для обеспечения более высоких эксплуатационных характеристик изделий из этой стали и почему? Вариант 3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 159; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.87.152 (0.203 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, .

.