Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Легированные конструкционные стали.

В различных разделах курса «Термическая обработка металлов», имеющих отношение к сплавам на железной основе, сравнивались углеродистые и легированные стали. Здесь уместно сравнить особенности свойств легированных и углеродистых сталей, так как именно это будет определять условия их конкретного использования. 1. Положительные особенности легированных сталей обнаруживаются преимущественно в термически обработанном состоянии. Поэтому из легированных сталей изготавливаются детали, подвергаемые термической обработке. 2. В термически обработанном состоянии (закалка + отпуск) все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям σт по сравнению с углеродистыми сталями при равном содержании углерода. 3. Большинство легирующих элементов стабилизируют аустенит (увеличивают его устойчивость). В связи с этим при прочих равных условиях прокаливаемость легированных сталей выше, чем углеродистых. Поэтому нагруженные детали крупного сечения следует изготавливать из легированной конструкционной стали, выбирая при этом сталь такого состава, которая в заданном сечении прокаливается насквозь. 4. В связи с тормозящим действием легирующих элементов на распад аустенита выявляется и другая положительная особенность легированных сталей - возможность применения при закалке «мягких» охладителей (масла).

Задача № 5. Какие преимущества имеет закалка в масле по сравнению с закалкой в воде?

Ответ: 1) уменьшаются фазовые и термические напряжения; 2) повышается твердость; 3) повышается вязкость. Закалка в масле в значительной степени снижает брак по закалочным трещинам и короблению. Поэтому при необходимости проведения термической обработки изделий сложной формы, даже когда эти изделия имеют небольшое сечение, применение легированных сталей предпочтительно, так как уменьшается вероятность брака. 6. Повышение запаса вязкости и сопротивления хладноломкости легированной стали после закалки и отпуска происходит за счет легирования (особенно никелем), вследствие чего увеличивается эксплуатационная надежность деталей машин. 7. В высокоотпущенном состоянии влияние легирующих элементов на хрупкую прочность определяется тем, как эти элементы влияют на коагуляцию карбидов и на ферритную фазу. Особенно благоприятное воздействие оказывает никель, резко снижающий порог хладноломкости. Такое влияние никеля имеет место и в сложнолегированных сталях, в составе которых присутствует этот элемент. Влияние легирования на температурный порог хладноломкости среднеуглеродистых сталей можно видеть из табл. 4.

Однако легированные стали имеют и специфические недостатки. 1. Многие легированные стали подвержены обратимой отпускной хрупкости. 2. В высоколегированных сталях после закалки имеется повышенное количество остаточного аустенита, что снижает твердость и сопротивление усталости. Для устранения Аост требуется дополнительная обработка. 3. Легированные стали склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Поэтому при кристаллизации дендриты обедняются легирующими элементами, междендритный материал обогащается ими. После ковки, прокатки таких сталей образуется характерная строчечная структура, и увеличивается неоднородность свойств стали вдоль и поперек направления деформирования. Сталь с такой структурой обладает также плохой обрабатываемостью резанием.

Задача № 6. Что необходимо сделать, чтобы при прокатке не образовалась строчечная структура?

Ответ: 1) подвергнуть слитки диффузионному отжигу; 2) подвергнуть прокат отжигу; 3) подвергнуть слитки неполному отжигу.

4. Весьма опасным пороком легированных сталей являются флокены (особенно в сталях, легированных никелем). Флокены представляют собой светлые пятна в изломе. В поперечном сечении флокены обнаруживаются в виде мелких трещин с различной ориентацией. Причиной возникновения флокенов является выделение водорода, растворенного в стали. Растворимость водорода в стали уменьшается с понижением температуры. При медленном охлаждении стали, водород, выделяющийся из нее, успевает продиффундировать через толщу слитка и флокены не образуются. При сравнительно быстром охлаждении водород не успевает продиффундировать и остается в стали, создавая большие внутренние давления, приводящие к образованию трещин.

В случае если в стали происходят также фазовые превращения, которые протекают разновременно в различных участках слитка из-за неоднородности состава, то появляются дополнительно еще и фазовые напряжения, усугубляющие флокенообразование. Мерами борьбы с флокенами являются: уменьшение содержания водорода в стали при ее выплавке, медленное охлаждение слитков в районе температур флокенообразования (от 200 °С и ниже), а также изотермический отжиг слитков. Сталь, в которой флокены уже образовались, можно исправить прокаткой или ковкой заготовки на более мелкие сечения. При горячей обработке давлением флокены свариваются. Флокено - чувствительные стали отмечены знаком «+» в табл. 4. 5. Легированные стали стоят дороже углеродистых. Кроме того, стали, содержащие никель, являются дефицитными. В табл. 3 и 4 в графе «Индекс стоимости» приводятся данные об относительной стоимости некоторых легированных сталей. За единицу стоимости принята стоимость стали Ст3. Основные принципы легирования конструкционных сталей. При ознакомлении с легированными сталями следует сопоставлять их свойства со свойствами углеродистых сталей и между собой, используя табл. 2, 3 и 4. Формы табл. 3 и 4 в максимальной степени приближены к формам таблиц, приведенным в справочниках, где свойства стали указываются в зависимости от сечения. В табл. З и 4 указывается также прокаливаемость стали при закалке в воде и в масле. В табл. 3 и 4 приводятся свойства наиболее распространенных низко- и среднеуглеродистых конструкционных сталей. Ниже приводятся общие направления влияния легирующих элементов на свойства сталей. В качестве конструкционных машиностроительных сталей весьма часто используются стали, легированные хромом (0,8... 1,2 % Сг). Они имеют более высокую прокаливаемость, чем углеродистые стали. Хром способствует получению высокой и равномерной твердости стали. Порог хладноломкости хромистых сталей составляет 0 °С... -100 °С. В обозначении порога хладноломкости первое значение температуры соответствует температуре, выше которой излом стали совершенно вязкий, а ниже температуры второго значения (-100 °С) - излом полностью хрупкий. Ниже рассматривается влияние дополнительного легирования на свойства хромистых сталей.

Для повышения прокаливаемости хромистые стали дополнительно легируют бором (В ~ 0,003 %). Такие стали имеют порог хладноломкости на уровне соответствующих углеродистых сталей (+20 0C... -60 0C), так как бор повышает порог хладноломкости. Повышение прокаливаемости достигается также введением в Для измельчения зерна в состав хромомарганцевых сталей Введение в хромистые стали молибдена (0,15... 0,45 %) повышает прокаливаемость, понижает порог хладноломкости до-20... —120 0C; Mo повышает статическую, динамическую и усталостную прочность стали. Mo устраняет склонность стали к внутреннему окислению при нагреве ее в среде эндогаза. Ванадий в хромистых сталях (0,1... 0,3 %) измельчает зерно и повышает вязкость.

Введение в хромистые стали никеля сильно повышает прокаливаемость, понижает температурный порог хладноломкости тем больше, чем больше никеля в составе стали. Дополнительная добавка молибдена снижает отпускную хрупкость, к чему склонны хромистые стали, содержащие никель. Хромоникелевые стали обладают наилучшим комплексом свойств. Но никель – дефицитный металл, поэтому на практике ограничивают использование сталей, содержащих никель. Легированием хромомарганцевых сталей кремнием создают Для повышения прокаливаемости и механических свойств Эти стали широко используются в самолетостроении. До 40-х гг.

8. Для наиболее ответственных деталей применяются сложнолегированные хромо-никель-молибденовые стали типа 18Х2Н4В(М)А и 9. С повышением содержания углерода во всех сталях повышается порог хладноломкости, что необходимо иметь в виду при выборе Термическая обработка конструкционных сталей. По термической обработке конструкционные стали разделяются на: цементуемые (термообработка: после цементации закалка + низкий отпуск), улучшаемые (термообработка: закалка + высокий отпуск). Особую группу составляют пружинные стали (термообработка: закалка + средний отпуск). Температурный режим закалки определяется значением критических точек стали и устанавливается по данным справочников. Охлаждение при закалке деталей из углеродистых и малолегированных сталей проводится в воде (лучше в растворахNaOH). Охлаждение сталей с повышенной прокаливаемостью, как правило, осуществляется в масле. Для некоторых сталей, например 18Х2Н4В(М)А, которые являются сталями мартенситного класса, прокаливаемость практически на любые сечения может быть достигнута и при охлаждении на воздухе. Для сталей, склонных к обратимой отпускной

Задача № 7. Какую из приведенных в ответе сталей следует использовать для изготовления весьма ответственной детали, работающей в полевых условиях, если после отпуска на 6000C все стали подходят по механическим свойствам (σт ,δ и др.) (см. табл. 4)?

О т в е т: 1) 4OX; 2) 40ХГН; 3) 34ХНМ.

Задача № 8. При какой температуре следует проводить высокий

Ответ: 1) 4500C; 2) 6000C; 3) 5000C.

Цементуемые стали

Химический состав и механические свойства цементуемых конструкционных сталей определяются по ГОСТ 4543-71. Как известно, к цементуемым сталям относятся малоуглеродистые стали с содержанием углерода до 0,25 %. Эти стали используются для изготовления деталей, которые в процессе работы подвергаются изнашиванию и от которых требуются высокие механические свойства (сопротивление статическим, динамическим нагрузкам или усталости). Для повышения прочностных свойств имеется тенденция к повышению содержания углерода в цементуемых сталях до 0,25... 0,3 %. Для достижения требуемых свойств детали из Цементуемые стали в зависимости от степени упрочняемости углеродистые стали с неупрочняемой сердцевиной; низколегированные стали со слабоупрочняемой сердцевиной; высоколегированные стали с сильноупрочняемой сердцевиной. К третьей группе относятся также сравнительно малолегированные стали с повышенным содержанием углерода 0,25...0,3%. В табл. 3 приведены наиболее широко используемые марки цементуемых сталей, режимы их термообработки по ГОСТ, механические свойства в зависимости от сечения детали, значения прокаливаемости D50, а также индекс стоимости, показывающий во сколько разданная марка стали дороже стали СтЗ. Принятые условные обозначения следующие: Ц - цементация; Следует отметить, что как в табл. 3 для цементуемых сталей, так

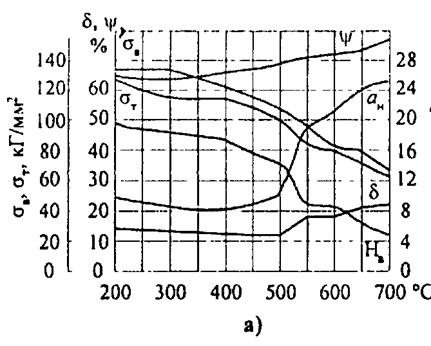

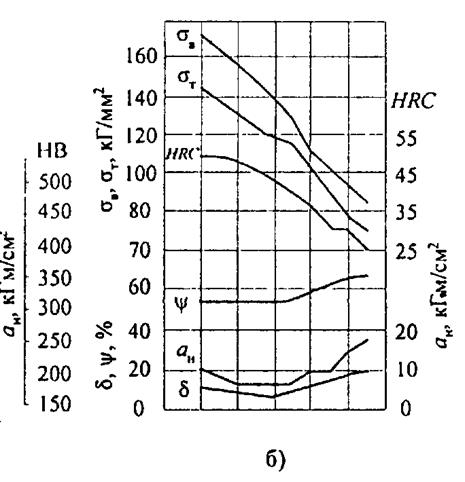

Реальные детали могут обрабатываться по совершенно другим Для более полной характеристики сталей в справочниках приводятся и дополнительные важные данные - графики изменения механических свойств в зависимости от tотп, (рис. 12, а, б).

Задача 9. Какой материалследует выбрать для изготовления

Ответ: 1) сталь 15Х, наследственно мелкозернистая; Ц + З.м +

Задача № 10. Какую сталь следует выбрать для изготовления

Ответ: 1) сталь 12ХНЗА, Ц + З.м + О при2000C; 2) сталь 20ХГНР, Ц + З.в + О при 2000C; 3) сталь 14ХГ2СР, Ц + норм. + З.в + О при 180 0C.

Цементуемые стали наиболее широко используют для изготовления шестерен, так как высокая твердость в поверхностном слое Сущность осповидного износа заключается в образовании в поверхностном слое усталостных микротрещин от циклического действия нагрузки при работе. Постепенно от поверхности зуба отделяются небольшие чешуйки металла и образуются оспины (язвы). Чем выше твердость поверхностного слоя и предел текучести сердцевины зуба, тем выше контактная выносливость и общая усталостная прочность зубьев шестерни. В условиях массового производства нитроцементация малоуглеродистых сталей и карбонитрирование высоколегированных сталей имеют преимущества перед простой цементацией. Применение нитроцементации углеродистых сталей обеспечивает лучшую прокаливаемость поверхностного слоя, что позволяет получить высокую твердость и износостойкость деталей при закалке в масле, в то время как цементованный слой при закалке в масле имеет пониженную Новой сталью для карбонитрирования является сталь 25ХГМТ. Карбонитрирование сталей типа 12Х2Н4А, 20Х2Н4А приводит к Для повышения усталостной прочности карбонитрированных деталей в ряде случаев применяется дробеструйный наклеп поверхностного слоя. Считается, что прочность деталей при этом повышается как за счет образования сжимающих напряжений, так и за счет структурных изменений в поверхностном слое, которые проявляются в уменьшении количества остаточного аустенита. Как отмечалось выше, устранение остаточного аустенита в легированных сталях можно достичь нагревом их перед закалкой до В целях повышения производительности в ряде случаев можно

Рис. 12. Зависимость свойств сталей от температуры отпуска: а - сталь 18ХГТ; б - сталь ЗОХГ

|

|||||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 110; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.101.225 (0.037 с.) |