Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обязанности, права и ответственность по от и пб В соответствии с инструкциями по охране труда и производственной (по профессии) для машиниста тк.Стр 1 из 9Следующая ⇒

В соответствии с основными задачами, возложенными на газокомпрессорную службу, машинист технологических компрессоров: 2.4.1. Обязан выполнять работы, имеющие следующие характеристики: - обслуживание КС, щитов управления цехового уровня, а также общецеховых систем очистки и осушки газа, маслоснабжения, утилизация тепла на КС; 1 - производство оперативных переключений на технологической обвязке КС, регулирование режима работы цеха по указанию диспетчерской службы; 2 - вывод техн.оборудования в ремонт, участие в сдаче и приемке его из ремонта; 3 - предупреждение, выявление и устранение неполадок в работе технологического оборудования и его систем; 4 - наладка компрессоров, их приводов, аппаратов, вспомогательного оборудования цехов, компрессорных станций; 5 производство оперативных переключений в электроустановках напряжением до1000 В 6 - руководство работой машинистов более низкой квалификации. Средства индивидуальной защиты. Порядок обеспечения, применения, утилизации. СТО 00154223-39-2014. Промывка газовоздушного тракта двигателя. Цели и порядок проведения. Конструкция установки УПК-2-02. В процессе эксплуатации двигателя НК-16-18СТ в составе газоперекачивающего агрегата происходит загрязнение проточной части двигателя отложениями пыли, копоти и т.п., что приводит к существенному снижению мощности и эффективного КПД. Наиболее эффективным методом очистки проточной части двигателя от отложений с целью восстановления его характеристик является метод жидкостной промывки моющими средствами на холодной прокрутке и на режиме (без останова двигателя). Самое интенсивное загрязнение происходит в первые 300...400 часов эксплуатации, поэтому для поддержания мощности и эффективного КПД согласно ТУ необходимо выполнять 2...3 промывки проточной части без остановки двигателя между техническими обслуживаниями двигателя (1000 ± 100 часов). В настоящем Руководстве приведен порядок промывки проточной части двигателя НК-16-18СТ при помощи установки УПК-2-02 на ХП и на режиме моющими жидкостями «М-1 Ультра» и «М-1Р Ультра» ТУ 2381-214-59651879-2004, применяемыми при положительной температуре окружающего воздуха, и жидкостями «М-2 Ультра» и «М-2Р Ультра» ТУ 2381-214-59651879-2004, применяемыми при отрицательной температуре окружающего воздуха.

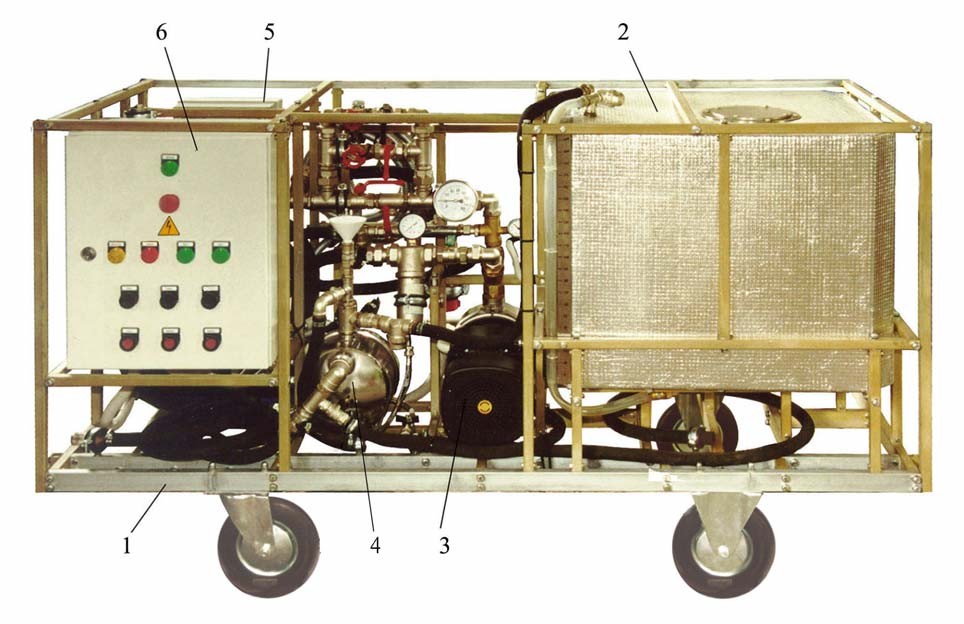

Примечание.Допускается использование моющих жидкостей М-1, М-1Р, М-2, М-2Р ТУ 2381-211-59651879-03 Меры безопасности Все работы, связанные с применением повеpхностно-активных веществ, проводите с соблюдениием пpавил техники безопасности и промышленной санитарии. Моющие жидкости, «М-1Р Ультра», «М-2Р Ультра» относятся к 4-му классу токсичных соединений. Токсичность моющих жидкостей определяется, в основном, наличием в их составе этиленгликоля. ПДК этиленгликоля в воздухе рабочей зоны - 0,1 мг/м3. При работе с моющими жидкостями и концентратом применяйте индивидуальные средства защиты (спецодежду, резиновые перчатки, защитные очки, мази и пасты), а также соблюдайте правила личной гигиены. При попадании моющей жидкости или концентрата на кожу пятно следует удалить сухим ватным тампоном и вымыть теплой водой с мылом. Пpи попадании брызг раствора в глаза – промойте большим количеством воды и немедленно обратитесь к врачу. Помещения, в которых производятся работы с моющими жидкостями и концентратом, должны быть оборудованы пpиточно-вытяжной вентиляцией. Настоящее Руководство по эксплуатации является руководящим документом при эксплуатации установки УПК-2-02. Обслуживающему персоналу необходимо изучить конструкцию и правила эксплуатации установки, чтобы не допускать отказов при ее работе. По опыту эксплуатации инструкция будет уточняться и изменяться. Установка УПК-2-02 (рис.1.1) предназначена для проведения промывки проточной части двигателя НК-16-18СТ на остановленном агрегате (при помощи ХП двигателя) и на режиме. Установка УПК-2-02 состоит из следующих основных узлов: 1 рама; 2 расходный бак; 3 насосный агрегат; 4 насос заправки; 5 подогреватель;6 пульт управления;

Рама установки изготовлена из стального оцинкованного профиля. Отдельные элементы рамы соединяются с помощью резьбовых соединений. На раме расположены: расходный бак; насосный агрегат; подогреватель; пульт управления. Расходный бак вместимостью 200 литров изготовлен из нержавеющей стали и оклеен тепло- изолирующим материалом. Насосный агрегат выполнен в компоновке встроенного многоступенчатого насоса в корпусе электродвигателя мощностью 2,08 кВт.

Напряжение питания 380 В. В корпусе насоса имеются 2 пробки для слива воды и стравливания воздуха. Отворачивание пробки для стравливания воздуха не требуется, т.к. стравливание обеспечивается трубопроводами обвязки. В нижнее отверстие вместо пробки смонтирован трубопровод с шаровым краном. Насос заправки предназначен для подачи жидкости из канистры или другой емкости в расходный бак установки. Мощность 0,8 кВт; Напряжение питания электродвигателя 220 В. Подогреватель моющего раствора проточный, со ступенчатым регулированием от 8 до 24 кВт с блокировкой включения по давлению воды. Напряжение питания 380 В. Пульт управления обеспечивает работу по всему технологическому циклу подготовки и промывки проточной части двигателя. В пульте управления установлено оборудование по пуску насосов и подогревателя. На передней панели смонтированы кнопки пуска и останова, сигнальные лампы по контролю работы оборудования установки. Трубопроводы На установке в системе распределения и подачи моющей жидкости используется стандартная трубопроводная арматура промышленного изготовления. Соединения трубопроводов соответствуют стандартам и обеспечивают герметичность без проведения подтяжек в эксплуатации. Соединение установки с коллекторами и форсунками обеспечивается резиновыми рукавами. После монтажа рукавов производится осмотр мест подсоединений и стыков трубопроводов с контролем на герметичкность. Краны в системе обвязки стандартные шаровые из латуни с хромированием. В линии циркуляции и подачи жидкости к форсункам установлены манометры. В трубопроводе на выходе из установки установлен фильтр 100 мкм. Фильтрующие элементы выполнены из нержавеющей стали. Работа Расходный бак установки заполняется водой и (или) моющей жидкостью (в определенной пропорции) с помощью насоса заправки. Насосным агрегатом моющая жидкость перемешивается, затем прокачивается через подогреватель для необходимого нагрева. Установка предназначена как для промывки в режиме холодных прокруток, так и для промывки на режиме, поэтому в комплект установки включены два коллектора и два типа форсунок. Коллекторы и форсунки монтируются стационарно в каждом ГПА. Насосный агрегат подает моющий раствор через форсунки в проточную часть двигателя. Промывка проточной части двигателя на холодных прокрутках производится в период проведения плановых регламентных работ. Промывка проточной части двигателя на режиме производится в период между плановыми регламентными работами. Основная цель промывки проточной части двигателя на режиме – снизить до минимума потери мощности и КПД в период между плановыми регламентными работами. Маркировка и пломбирование Установка имеет маркировку на табличке, расположенной на раме. Маркировка содержит: -индекс установки «УПК-2-02»;-знак «№»;-производственный номер. Технические данные Условное обозначение............................................................................................. УПК-2-02 Потребляемая мощность, кВт: – при подаче моющего раствора на форсунки......................................... 2 – при подогреве воды............................................................................... 24

Давление подачи моющего раствора на форсунки, кгс/см2....................................... 3,5…5 Вместимость расходного бака, л.................................................. 200 Масса установки, кг.................................................................................. 210 Габариты, мм....................................................................................................17506501100 Используемые моющие жидкости: – при положительной температуре окружающего воздуха.......... «М-1 Ультра», «М-1Р Ультра» – при отрицательной температуре окружающего воздуха........... «М-2 Ультра», «М-2Р Ультра» Инструмент и приспособления При проведении регламентных работ и работ, связанных с текущим ремонтом, пользуйтесь комплектом инструментов двигателя НК-16-18СТ. К установке прикладывается ключ для соединения трубопроводов, съема и установки заглушек и т.д. Проведение промывки на холодной прокрутке Подготовка двигателя к промывке Отсоедините от рамы двигателя станционный трубопровод системы отбора воздуха за КВД на нужды ГПА. Фланец на двигателе заглушите транспортировочной заглушкой, а отсоединенный трубопровод – поливинилхлоридной пленкой. Отсоедините 4 трубопровода от приемника-распределителя статического давления за КВД (рис. 4.1). Штуцера на приемнике заглушите технологическими заглушками, а отсоединенные трубопроводы – поливинилхлоридной пленкой. Демонтируйте 3 гибких металлорукава в магистралях наддува лабиринтов и разгрузочной полости свободной турбины от воздухопроводов, идущих со стороны газогенератора. Воздухопроводы и металлорукава заглушите поливинилхлоридной пленкой (см. кн. 2, п. 6.14.4 РТЭ двигателя НК-16СТ). Демонтируйте термопары Т-93 измерения температуры газов перед СТ. Приемное и выходное отверстия на термопарах заглушите лентой ПХВ15Х0,2 в три слоя. Термопары смонтируйте на место (см. кн. 3, п. 9.5 РТЭ двигателя НК-16СТ). Демонтируйте быстросъемные кожуха над топливным коллектором камеры сгорания (см. кн. 2, п. 6.11.2 РТЭ двигателя НК-16СТ). Отсоедините трубопровод отвода воздуха от КПВ. Фланец отвода воздуха от КПВ заглушите транспортировочной заглушкой. Отсоедините от двигателя трубопровод отбора воздуха из-за КНД на нужды ГПА. Фланец отбора воздуха на двигателе заглушите транспортировочной заглушкой. Демонтируйте 2 трубопровода, соединяющие агрегаты АК и АУП, от штуцеров «ОТКРЫТО» и «ЗАКРЫТО» на АК и АУП. Смонтируйте 2 металлорукава 16.017.650 (из ЗИП двигателя) вместо демонтированных трубопроводов таким образом, чтобы штуцер «ОТКРЫТО» на АК был соединен со штуцером «ЗАКРЫТО» на АУП, а штуцер «ЗАКРЫТО» на АК – со штуцером

«ОТКРЫТО» на АУП (рис. 4.2). Расконтрите и отсоедините розетку соединителя электромагнитного клапана «ЭОСТ» на дозаторе ДГ-16. Установите колпачок на вилку соединителя электромагнитного клапана «ЭОСТ», розетку соединителя заглушите поливинилхлоридной пленкой. Отсоедините трубопровод подвода воздуха к термопатрону регулятора оборотов РО-16 от штуцера на проставке, установленной перед входом в компрессор двигателя. Трубопровод и штуцер на проставке заглушите поливинилхлоридной пленкой. По сигнализации на пульте управления убедитесь, что заслонка ПОС двигателя закрыта. Разглушите сливной штуцер на выхлопной улитке ГПА. Просушка двигателя Перед запуском двигателя для просушки выполните холодную прокрутку для заполнения маслом маслосистемы двигателя и САР. Выполните запуск с работой на режиме прогрева в течение 30 мин. При запуске и в процессе работы двигателя на режиме прогрева контролируйте работу системы запуска, системы автоматического регулирования и масляной системы. Выполните нормальный останов двигателя. Заключительные работы Выполните отбор масла на частичный анализ из коробки приводов моторных агрегатов и маслобака двигателя. Работу выполняйте в соответствии с РТЭ (книга 1, раздел 4.4.2). При обнаружении воды в пробах масла выполните следующее:-слейте масло из двигателя через сливной кран на коробке приводов и из системы автоматического регулирования;-прогрейте масло в маслобаке до температуры 100+5 °С и выдержите при такой темпера- туре в течение 30 мин, после чего произведите анализ масла на содержание воды. При наличии воды в масле продолжите выпаривание до полного удаления воды из масла. Заглушите технологическими заглушками металлорукава 16.017.650 и уложите их в тару ЗИП 16.017.000. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ В процессе промывки проточной части двигателя на режиме проверьте внешним осмотром герметичность соединений трубопроводов обвязки установки. Выявленные замечания устраните. При проведении промывки проточной части двигателя на ХП проверьте внешним осмотром герметичность соединений трубопроводов в отсеке двигателя. Выявленные замечания устраните. После каждой промывки на режиме и на ХП выполните осмотр и промывку фильтра, установленного в линии подачи моющей жидкости к форсункам. При демонтаже двигателя (газогенератора) выполните следующие работы:-демонтируйте шланги подвода моющей жидкости к коллекторам; -демонтируйте шланги между коллекторами и форсунками; -демонтируйте форсунки с передней проставки двигателя и форсунку из лючка ЛКНД1-2;-смонтируйте штатную заглушку в лючок ЛКНД 1-2.-все демонтируемые детали сложите в тару. При монтаже двигателя (газогенератора) выполните монтажные работы по системе подвода моющей жидкости (см. подраздел 3.3.3). Поиск и устранение возможных неисправностей

Хранение Установка УПК-2-02 используется для промывки проточной части двигателя при температуре окружающего воздуха не ниже минус 25 °С. В период между промывками и в период длительного хранения установку храните в закрытом отапливаемом помещении с температурой окружающего воздуха не ниже +5 °С. Консервация Для транспортировки и хранения установки при отрицательных температурах произведите консервацию (слейте остатки жидкости из систем установки (см. п. 4.3), закачайте в бак 60 л «М-2Р Ультра», включите основной насос, прокачайте магистрали перемешивания и нагрева). Транспортирование Перевозить установку разрешается железнодорожным, автомобильным, воздушным и водным транспортом.Установка должна быть надежно закреплена на платформе транспортного средства во избежание перемещений, возможных при резком изменении скорости или направления движения транспорта. Обязанности, права и ответственность по ОТ и ПБ в соответствии с инструкциями по охране труда и производственной (по профессии) для машиниста ТК. В соответствии с основными задачами, возложенными на газокомпрессорную службу, машинист технологических компрессоров обязан: 2.1.1. Участвовать в I уровне АПК за состоянием охраны труда перед началом смены (рабочего дня) и в течение смены (рабочего дня). 2.1.2. Соблюдать трудовую и производственную дисциплину. 2.1.3. Точно и своевременно выполнять распоряжения начальника ГКС, руководства ЛПУМГ и работников более высокой квалификации. 2.1.4. Выполнять установленные нормы выработки, времени. 2.1.5. Рационально использовать материальные ресурсы, расход горючего, энергии, сырья и материалов при выполнении работ. 2.1.6. Соблюдать технологический процесс выполняемых работ, правила технической эксплуатации и уход за оборудованием, приспособлениями и инструментом, при помощи которых он работает или которые обслуживает. 2.1.7. Обеспечивать рациональную организацию труда на своём рабочем месте. 2.1.8. Работать по графику дежурств, утвержденному начальником ЛПУМГ. 2.1.9. Перед началом смены машинист ТК должен принять смену от предыдущего машиниста ТК, а после окончания работы сдать смену следующему машинисту ТК в соответствии с графиком. 2.1.10. При приеме смены ознакомиться с состоянием и режимом работы оборудования путем личного осмотра своего рабочего места, обращая внимание на следующее: - исправность оборудования, приспособлений, инструмента и приборов; - наличие и исправность ограждений, предохранительных приспособлений, блокировочных и сигнализирующих устройств, СИЗ; 2.1.11. Получить сведения от машиниста ТК, сдающего смену, об оборудовании, находящемся в ремонте или в резерве. 2.1.12. Проверить и принять аварийный инструмент, материалы, ключи от помещений, средства защиты, документацию, ознакомиться со всеми записями и распоряжениями руководства за время, прошедшее с момента окончания своего последнего дежурства. 2.1.13. Оформить прием смены записью в журнале и суточной ведомости подписями сначала машиниста ТК, принимающего смену, а затем машиниста ТК, сдающего смену. 2.1.14. Доложить инженеру по ЭОГО (сменному) о выявленных при осмотре недостатках, и по его указанию участвовать в их устранении. 2.1.15. Проводить приём смены при неисправном оборудовании или ненормальном режиме его работы только с разрешения начальника смены диспетчерской службы, о чем делать отметку в оперативном журнале. 2.1.16. Проводить приём и сдачу смены во время переключений оборудования, пуска и останова газоперекачивающего агрегата (далее ГПА), только с разрешения начальника смены диспетчерской службы. 2.1.17. После приёма смены машинист ТК обязан надеть спецодежду, спецобувь и приступить к выполнению своих непосредственных обязанностей. 2.1.18. В соответствии с инструкциями, графиками и оперативными требованиями диспетчерской службы, поддерживать надежный и экономичный режим работы оборудования и газопровода, производить пуск-останов ГПА; 2.1.19. Периодически, в соответствии с требованиями инструкций, проводить опробование работоспособности технологической, предупредительной, пожарной и аварийной сигнализации, связи. 2.1.20. Периодически проводить обходы и осмотры всего оборудования и производственных помещений согласно карте обхода и инструкций, обращая внимание на состояние рабочего места, коммуникаций, ограждений, приспособлений, приборов и т.п. об обнаруженных неисправностях сообщать инженеру по ЭОГО (сменному), и по его указанию принимать меры по их устранению. 2.1.21. Соблюдать технологический процесс выполняемой работы, правила технической эксплуатации и уход за оборудованием, осуществлять контроль и периодическую регистрацию параметров, анализировать причины их изменения и отклонения от нормальных величин, принимать меры к предупреждению опасных режимов, в том числе: 2.1.22. Не допускать повышения давления газа после нагнетателей (компрессоров) выше разрешенного рабочего давления путем регулирования частот вращения роторов, изменения числа работающих ГПА и перестройки схемы их работы (автоматическая защита должна срабатывать при повышении давления на 0,15 МПа выше разрешенного); 2.1.23. Контролировать объемные расходы газа через центробежные нагнетатели и предупреждать возможность работы в зонах с пониженным объемным расходом (зона помпажа) и повышенным объемным расходом (зона опасных режимов по условиям динамической прочности), изменяя число и схемы работы ГПА, частоту вращения роторов, режим работы газопровода, а также перепуском газа. 2.1.24. Поддерживать рабочую температуру продуктов сгорания газотурбинных установок, не допуская при изменении нагрузки (или внешних условий) превышения установленных величин. 2.1.25. Контролировать и регулировать при работе компрессорной станции (далее КС) равномерность распределения нагрузок по ГПА. 2.1.26. Не допускать превышения мощности на муфте ГПА выше допустимой для данного типа агрегата. 2.1.27. Не допускать работу ГПА при частотах вращения роторов, запрещенных инструкцией по эксплуатации заводов-изготовителей. 2.1.28. Контролировать метеоусловия и параметры атмосферного воздуха, предупреждать возможность обледенения всасывающего тракта ГПА своевременным включением, регулированием и контролем работы противообледенительной системы. 2.1.29. Не допускать возникновения местных источников запыления атмосферного воздуха, прежде всего от транспортных средств. 2.1.30. Контролировать разрежение на входе компрессора и своевременно очищать инерционные фильтра воздухоочистительного устройства. 2.1.31. Производить промывку осевого компрессора (по мере загрязнения) на работающем агрегате при помощи установки УПК-2-02, предусмотренную инструкцией по эксплуатации для данного типа ГПА. 2.1.32. Контролировать параметры техн.газа с целью анализа и предупреждения условий гидратообразования в техн.коммуникациях и установках КС 2.1.33. Контролировать перепады давлений и их изменение во времени в установках очистки, охлаждения газа, элементах технологических коммуникаций, чтобы предупредить работу с гидравлическими сопротивлениями, превышающими допустимые. 2.1.34. Обеспечить эффективную работу установок очистки газа с целью предотвращения эрозионного износа и загрязнения элементов нагнетателей включением необходимого числа аппаратов, периодическим их дренажем, очисткой. 2.1.35. Контролировать параметры работы топливной системы и их изменение во времени, обеспечивая надежную и эффективную работу редуцирующих клапанов, подогревателей и установок очистки топливного газа. 2.1.36. Контролировать работоспособность системы импульсного газа. 2.1.37. Контролировать уровень масла в маслобаках и производить их своевременную дозаправку, как правило, в дневную смену. 2.1.38. Контролировать давление, температуру в системах смазки, регулирования и уплотнения; обеспечивать температурный режим масла и подшипников в пределах, установленных инструкцией по эксплуатации заводов - изготовителей ГПА, определять значения и изменения перепадов давления в масляных фильтрах и производить своевременную их очистку. 2.1.39. Проверять работоспособность системы уплотнения нагнетателя. 2.1.40. Контролировать уровень вибраций и его изменение. 2.1.41. Контролировать комплектность и работоспособность средств пожаротушения. 2.1.42. Контролировать уровень загазованности в газоопасных зонах и в необходимых случаях организовывать инструментальные измерения концентраций газа переносными средствами. 2.1.43. Проверять исправность резервного и аварийного оборудования ("проверка резервирования") и производить их оперативные переключения. 2.1.44. Учитывать безвозвратные расходы масла из маслосистемы. 2.1.45. Контролировать температурный режим в укрытиях, в контейнерах и блок-боксах и работу систем их отопления и вентиляции. 2.1.46. Контролировать параметры системы утилизационного теплоснабжения, осуществлять регулирование и оперативные переключения утилизационных теплообменников. 2.1.47. При выявлении, устранять утечки газа, поддающиеся ликвидации оперативными методами; при наличии утечек газа, создающих угрозу эксплуатационному персоналу и оборудованию, принимать меры для отключения (остановки) объекта. 2.1.48. При дежурстве в ночную смену докладывать начальнику смены не реже одного раза в 2 часа о состоянии закрепленных объектов с регистрацией в оперативном журнале на своем рабочем месте. 2.1.49. При нарушении режима работы, повреждений или аварии оборудования цеха или газопровода, стихийных бедствий (ураган, наводнение, землетрясение, грозовая активность, обледенение, пыльные бури, аномальные низкие температуры и) принять меры к восстановлению нормального режима работы оборудования, по ограничению развития возникшей аварийной ситуации или ее ликвидации согласно плана ликвидации аварии. 2.1.50. Производить вывод ГПА в ремонт и вывод из ремонта в соответствии с инструкциями. 2.1.51. Содержать в чистоте свое рабочее место, использовать средства защиты и приспособления, обеспечивающие безопасность труда. 2.1.52. Работать в спецодежде и в предусмотренных инструкциями средствах защиты, в процессе работы применять безопасные приемы труда, соблюдать при этом все требования инструкций по охране труда. 2.1.53. Рационально использовать материальные ресурсы, расход газа, масла, воды, диэтиленгликоля, электроэнергии, сырья и материалов при выполнении работ. 2.1.54. Обращать внимание на поведение других работников, выполнение ими личных мер безопасности, напоминать им о необходимости использования безопасных приемов труда, выполнения требований техники безопасности, производственной санитарии, пожарной и газовой безопасности. 2.1.55. Сообщать инженеру по ЭОГО (сменному) о каждом случае травмы, отравлении, ожога, полученных лично или другими рабочими, а также о загорании, хлопке и т.п. 2.1.56. Оказывать первую помощь пострадавшему, одновременно принимать меры по вызову скорой помощи и пожарной охраны. 2.1.57. Не допускать на территорию объектов магистральных газопроводов посторонних лиц, транспорт, не разрешать складирование легковоспламеняющихся веществ и материальных ценностей, не допускать производство газоопасных и огневых работ на объектах без оформления в установленном порядке. 2.1.58. Не отлучаться с рабочего места независимо от того, находится ли оборудование в работе или в резерве. Это допускается лишь при замене дежурного другим лицом по решению инженера ЭОГО (сменного инженера). При невыполнении машинистом ТК возложенных обязанностей его имеют право отстранить от дежурства. 2.1.59. Выполнять в случае необходимости, при наличии прохождения соответствующего обучения, работы по смежной профессии «Стропальщик», «Машинист ППУА-1600/100» и пр.. 2.1.60. Обладать знаниями, навыками и умением выполнять работы рабочих более низкой квалификации этой же профессии. 2.1.61. Должен руководить, при совместном выполнении работ, рабочими более низких разрядов этой же профессии. 2.1.62. Соблюдать режим конфиденциальности, установленный в Октябрьском ЛПУМГ, и не разглашать сведения, носящие конфиденциальный характер или являющихся коммерческой тайной, которые стали ему известны при выполнении своих производственных обязанностей. 2.1.63. Производить уборку закрепленной территории и ГПА от мусора, растительности (летом), от снега (зимой). 2.1.64. Следить за состоянием лакокрасочного покрытия основного и вспомогательного оборудования КС, по мере необходимости восстанавливать его.

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 248; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.202.4 (0.099 с.) |

||||||||||||||||||||||||||||||||||||||||||||