Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборочные и восстановительные работы

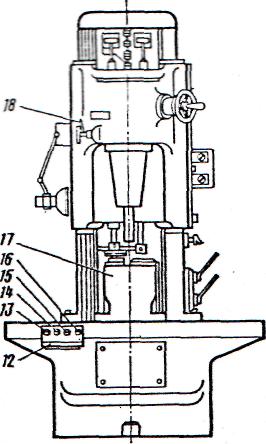

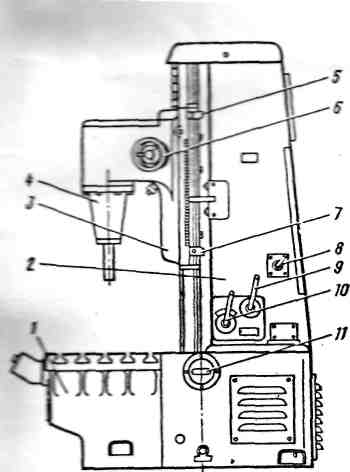

Цель работ — научиться проектировать и выполнять расточную, хонинговальную, шлифовальную, наплавочную и слесарно-сборочную операции и оформлять их в соответствии с требованиями ЕСТД. Изучить оборудование, оснастку и инструмент, применяемые при выполнении этих операции и приемы работы с ними. РАСТАЧИВАНИЕ ГИЛЬЗЫ ЦИЛИНДРА Содержание работы: подготовка исходных данных, изучение основных технических характеристик оборудования, оснастки и инструмента, применяемых при выполнении операции; проектирование и выполнение расточной операции; определение машинного времени и хронометраж выполняемой работы. Основные сведения по конструктивно-технологической характеристике гильзы, видах и характере дефектов приведены в лабораторной работе № 1. Оборудование и оснастка рабочего места: станок 2А78Н с принадлежностями, приспособление для установки и крепления гильзы, шкаф для инструмента, стойка микрометра С-1 У, штатив Ш-П-Н (ГОСТ I0I97—70), резец проходной с пластинкой ВКЗМ, φ=(ГОСТ 18882—73), микрометр рычажный МР-100 (ГОСТ 4381—80). индикаторный нутромер НИ 80-100 (ГОСТ 868—72), штангенциркуль ШЦ-Н-250-0,05 (ГОСТ 166—80), линейка 300 (ГОСТ 427—75), эталон шероховатости по чугуну. Способы устранения дефекта (износ отверстия). В практике ремонта наибольшее распространение получил способ восстановления гильз обработкой под ремонтный размер, который включает в себя расточную и хонинговальную операции. Расточка производится на вертикальных алмазно-расточных станках моделей 278, 278Н, 2А78Н и многошпиндельных полуавтоматах. Станок 2А78Н (рис. 1) предназначен для тонкого растачивания цилиндров (гильз) автотракторных двигателей. Станок включает в себя следующие узлы: основание /, колонна 2, шпиндельная бабка 3, шпиндель 4, коробка скоростей и подач 17. Основной базовой деталью, на которой устанавливаются все остальные узлы станка, является основание. Оно выполнено за одно целое со столом, имеет сверху привалочную плоскость, к которой крепятся колонна, коробка скоростей и подач. Внутри основания и полагаются электродвигатели. На правой стенке расположен вводной выключатель, на передней — пульт управления станком. По направляющим колонны в вертикальном направлении перемещается шпиндельная бабка. На кронштейнах передней стенки колонны установлены ходовой винт и шлицевой валик. В шпиндельной бабке расположены механизмы привода шпинделя, привода шпиндельной бабки и ручных перемещений.

С помощью кулачковой муфты возможно отключение шпинделя от кинематической цени привода, что облегчает вращение шпинделя отруки при установке и центрировании обрабатываемых деталей. Коробка скоростей и подач обеспечивает шпинделю шесть частот вращения, что в сочетании с двухскоростным (переключатель скоростей 8 на рис.1) электродвигателем главного привода составляет 12 различных скоростей вращения шпинделя и четыре рабочие подачи. Управление коробкой осуществляется двумя рукоятками: первая 10 предназначена для переключения частоты вращения шпинделя, вторая 9 - для переключения величины подач. На станке установлены два трехфазных короткозамкнутых асинхронных электродвигателя: двухскоростной электродвигатель 1М главного движения типа Т42/6-2-СI мощностью 1,7/2,3 кВт (1000/3000 об/мин, исполнение М301);

Рис.1 Узлы и органы управления станком 2А78Н: 1-основание; 2-колонна; 3- шпиндельная бабка; 4- шпиндель; 5,7- кулачки выключения хода шпиндельной бабки; 6- маховик ручного перемещения шпиндельной бабки; 8- переключатель скоростей; 9- рукоятка переключения величин подач; 10- рукоятка переключения частоты вращения шпинделя; 11- вводный выключатель; 12- пульт управления; 13,14- кнопки ускоренного движения шпиндельной бабки соответственно «вверх» и «вниз»; 15- кнопка «пуск»; 16- кнопка «стоп»; 17- коробка скоростей и подач; 18- рукоятка отключения шпинделя от кинематической цепи его привода

электродвигатель быстрых ходов 2М типа АОЛ2-12-6-С1 мощностью 0,6 кВт (1000 об/мин, исполнения М101). - Рабочее напряжение 380В в силовой цепи, 110В в цепи управления, 36 В — в цепи местного освещения. При выходе резца из зоны резания срабатывает концевой выключатель, пускатель обесточивается, электродвигатель 1М отключается. Вращение шпинделя и рабочая подача прекращаются, включается двигатель 2Д, осуществляется возврат шпиндельной бабки в исходное положение на быстром ходу. По достижении верхнего исходного положения срабатывает концевой выключатель, электродвигатель 2Д отключается.

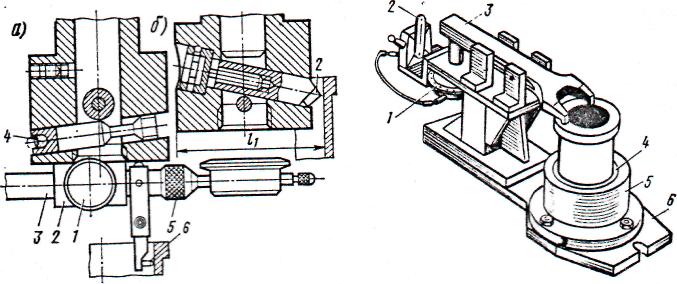

В резцовую головку шпинделя (рис. 1, а) устанавливают: шариковую оправку 4 для грубой центровки в гладкое наклонное отверстие с двумя фиксирующими резьбовыми пробками; индикаторный центроискатель для окончательного контроля соосности шпинделя и гильзы (в торцевое резьбовое отверстие); резец (рис. 1, б) в гладкое отверстие с микрометрическим винтом для установки вылета резца с фиксирующей резьбовой пробкой. Цена деления лимба микрометрического винта 0,02 мм. Приспособление для установки и крепления гильзы (рис. 2) состоит из основания 6, корпуса 5, центрирующего кольца 4, прижима 3 с пневматическим приводом 1 и крана управления 2. Посадочной поверхностью гильза устанавливается в центрирующее кольцо приспособления. Вилка прижима в это время отведена в сторону до упора. Для крепления гильзы вилка прижима устанавливается над верхним торцом гильзы. Подача воздуха в камеру привода производится поворотом ручки крана вверх. Проверка центровки гильзы и установка резца. Гильзы устанавливают в приспособление, которое крепится на столе. Поскольку центрирование приспособления производится при наладке станка, то

Рис.2. Резцовая головка станка Рис.3. приспособление для установки 2А78Н с приспособлениями для и крепления гильз центрирования гильз (а) и установки резца

учащиеся обязаны только проконтролировать нормативную величину погрешности эксцентриситета оси гильзы. Эксцентриситет осей шпинделя и растачиваемого отверстия не должен превышать 0,03 мм. Соосность достигается при помощи шариковой оправки 4 (см. рис. 1, а) предварительно и приспособления для центрирования (окончательно). Центрирование ведется по неизношенной поверхности зеркала цилиндра на глубине 3—4 мм от верхнего торца. Перемещение растачиваемой детали в продольном и поперечном направлениях при центрировании производится путем перемещения приспособления по плоскости стола вручную. Оправку в шпиндель устанавливают так (см. рис. 1, а), чтобы шаровой конец ее находился от диаметрально противоположной стороны резцовой головки на расстоянии l = (d + D)/2, где d — диаметр резцовой головки, мм; D — диаметр цилиндра на глубине 3-4 мм от верхнего торца гильзы (или поверхности блока), мм. После закрепления оправки и проверки величины l микрометром шпиндель опускают на указанную глубину и, поворачивая его, центрируют гильзу. Отцентрированное приспособление закрепляют на столе болтами и прихватами. Точность центровки проверяют при помощи приспособления (см. рис. 1, а), колодка 2 которого ввинчивается в торец •резцовой головки шпинделя. Шпиндель должен быть отключен от кинематической цепи его привода при помощи рукоятки 18 (см. рис. 19). Упор 6 рычага подводят к зеркалу цилиндра на глубине «3—4 мм, положение рычага 3 фиксируется винтом / и гайкой 5. Шкалу индикатора устанавливают на «0» и поворотом шпинделя на один оборот определяют величину погрешности центрирования. При необходимости производят корректировку положения гильзы. Вылет l 1 резца (см. рис. 1, б) регулируют при помощи винта / с лимбом, ввинчиваемого в горец резца 2. Расстояние l 1 от вершины резца до диаметрально противоположной стороны резцовой головки рассчитывают по формуле l1=(l+Di)/2, где D1 — диаметр гильзы, мм, под который должно быть произведено растачивание.

11осле установки резца на величину l 1 положение резца фиксируется стопорным винтом. Проектирование (разработка) операции растачивания гильзы Цилиндра Структура операции. Операция состоит из вспомогательного переходасвязанного с установкой, центрированием, закреплени ем, откреплением и снятием детали, и технологического переходa — собственно растачивания. Переходы обозначаются: вспомогательные — прописными буквами русского алфавита, технологические — арабскими цифрами. Поскольку время на вспомогательные переходы (установить, снять деталь) в нормативах объединено, то и в технологической документации эти работы записываются в один переход. Например: А. Установить блок цилиндров, отцентрировать и закрепить (открепить, снять). Режим резания при растачивании (табл. 1). Режим резания должен обеспечить выполнение требований чертежа (по шероховатости поверхности, точности размера, формы и расположения), наивысшую производительность и минимальную себестоимость работы. Таблица 1

Оборудование и оснастка принимаются по данным каталогов и справочников. Нормы времени на операцию рассчитываются и принимаются по существующим нормативам. Ниже приводится технологическая инструкция на растачивание гильзы цилиндра (табл. 2). Таблица 2

Продолжение таблицы 2

Продолжение таблицы 2

Продолжение таблицы 2

Окончание таблицы 2

Контрольные вопросы 1. Каковы определения терминов «технологический процесс» и «операция»? 2. Каковы условия работы гильзы цилиндров, вид и характер возможных дефектов? 3.Каковы способы и технология ремонта гильзы цилиндров? 4.В какой последовательности назначается режим резания при растачивании? 5. Каковы способы и средства контроля качества ремонта гильзы цилиндров?

ОБОРУДОВАНИЕ РАБОЧИХ МЕСТ Помещение, оборудование, оснастка. Материальную базу для проведения лабораторных работ желательно размещать а двух помещениях (отделение дефектации и комплектования и отделение ремонта) площадью 50—60 м2 каждое. Комплект оснащения рабочего места приведен в описании каждой лабораторной работы Для каждого звена учащихся предусмотрены ДМ рабочих места: учебное — для оформления документов, выполнении расчетом, работы с литературой; специализированное — для выполнения технологической операции. Работы по дефектации и комплектованию выполняются на лабораторном столе, который оснащен комплектом приборов, инструмента и ремонтного фонда для выполнения работ в данном отделении. Рабочее место вибродуговой наплавки отделено от ремонтного отделения несгораемой перегородкой. На станках, верстаках и столах цифрами обозначены номера проводимых на них лабораторных работ. Документы. Комплект документов и наглядных пособий для проведения лабораторной работы может включать в себя следующее: методические указания по выполнению работы (приводятся в настоящем Практикуме); выписки из РК 2 ОО-РСФСР-2025—73 (технические требования на дефектацию, сборку, комплектование, ремонт и т. д.); чертежи дефектуемых и ремонтируемых деталей; справочную информацию (режимы резания, наплавки, операционные эскизы, нормативы времени, характеристики режущего инструмента, схемы управления станком, основные данные, необходимые для дефектации и комплектования деталей, и т. д.); описи комплектности рабочего места; правила техники безопасности. Техника безопасности и противопожарные меры. В отделении ремонтных работ все станки являются источниками повышенной опасности. Во избежание несчастных случаев при выполнении лабораторных работ необходимо строго соблюдать правила техник!: безопасности и пожарной безопасности. К лабораторным работам учащиеся допускаются только после усвоения ими указанных правил, что подтверждается росписью учащегося в журнале. Средствами пожаротушения лаборатория должна быть обеспечена по установленным нормам. В лаборатории должна быть также аптечка с медикаментами, необходимыми для оказания первой помощи при несчастных случаях. Вводный инструктаж и инструктаж на рабочем месте проводит преподаватель, ведущий занятия. Инструкция по технике безопасности согласуется с профсоюзным комитетом и утверждается руководством техникума. Проведение инструктажа фиксируется в специальном журнале лаборатории. Лабораторная работа № 11.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 463; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.95.68 (0.037 с.) |

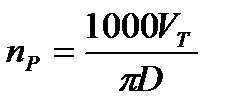

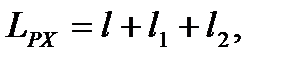

где D — диаметр растачиваемого отверстия, мм; е) уточнить значение частоты вращения шпинделя по паспорту станка nф, мин-1. Найти длину рабочего хода шпиндельной бабки

где D — диаметр растачиваемого отверстия, мм; е) уточнить значение частоты вращения шпинделя по паспорту станка nф, мин-1. Найти длину рабочего хода шпиндельной бабки

где I — длина отверстия по чертежу, мм;

где I — длина отверстия по чертежу, мм;

и

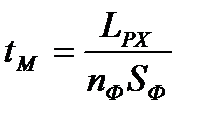

и  — длины врезания и перебега резца соответственно, мм, l1+l2==5/6.мм. Рассчитать машинное время, мин:

— длины врезания и перебега резца соответственно, мм, l1+l2==5/6.мм. Рассчитать машинное время, мин:

Записать в операционную карту содержание переходов, оборудование, инструмент, размеры обрабатываемой поверхности, значения параметров режима резания

Записать в операционную карту содержание переходов, оборудование, инструмент, размеры обрабатываемой поверхности, значения параметров режима резания