Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допускаемая плотность электролита для различных климатических условий ( при 15 С ) .

Примечание. Допускаются отклонения от указанных цифр на 0,001 6.2.3. Проверка аккумуляторной батареи при помощи прибора ЛЭ - 3М. Установить прибор так, чтобы АБ находилась ниже корпуса прибора на 300 мм. Красный зажим прибора располагается против (+) вывода батареи, а чёрный (-) вывода батареи. Проверка проводится в следующей последовательности: - повернуть рукоятку переключателя нагрузки в положение, соответствующее ёмкости батареи, и, потянув на себё хвостик рукоятки, включить нагрузочный резистор; - выдержать батарею под нагрузкой в течении 5 с. и, поставив переключатель вольтметра поочерёдно в положении 1, 2 и 3, прочесть и записать показания вольтметра; - присоединить зажимы на следующие три элемента батареи, произвести вышеуказанные операции и записать значения напряжения в следующих трёх элементах.

Степень заряженности можно определить по таблице.

5.2.4. Проверка элементов электрооборудования прибором К - 301 и проверка угла опережения зажигания. Прибор К - 301 является модернизацией прибора НИИАТ Э - 5 и предназначен для проверки элементов электрооборудования номинальным напряжением 12 и 24 В: - аккумуляторная батарея; - генераторы постоянного и переменного тока с встроенными диодами мощностью до 500 Вт; - реле - регуляторов всех типов; - прерывателей - распределителей; - конденсаторов; - катушек зажигания цепей низкого напряжения; - стартёров. Проверка установки начального угла опережения зажигания с помощью стро -боскопа Э -102 осуществляется следующим образом: - присоединить стробоскоп к автомобилю в 3-х точках: двумя зажимами - к аккумуляторной батареи и одним - к свече первого цилиндра двигателя; - пустить двигатель и прогреть до температуры охлаждающей жидкости 700 – 900С;

- установить минимальную частоту вращения коленчатого вала двигателя; - отсоединить от корпуса вакуумный автомат опережения зажигания;

- привести прибор в действие, нажав на клавишу пистолета таким образом, чтобы лампа начала давать вспышки; - направить световой луч на метки, находящиеся на шкиве или маховике коленчатого вала. Вследствие стробоскопического эффекта при правильной установке зажигания и постоянной частоте вращения коленчатого вала подвижная метка точки зажигания будет казаться неподвижной и находиться против метки, сделанной на картере. При несовпадении меток нужно ослабить стяжной винт распределителя и медленно поворачивая корпус распределителя (вправо или влево), добиться сов - падения меток в свете лампы. Затянуть стяжной винт.

6.3. Контрольные вопросы: - проверка состояния АБ с помощью мерной трубки и денсиметра; - проверка АБ с помощью прибора ЛЭ - 3М; - проверка элементов электрооборудования прибором К-301; - проверка угла опережения зажигания стробоскопическим прибором Э - 102. Отчёт.

Лабораторная работа № 16 1. Тема: ТО и ТР электрооборудования. 2. Цель: Изучить техпроцесс проверки и регулировки установки фар. 3. Задачи: Получить навыки в ТО и ТР электрооборудования. 4. Студент должен знать: Методы и технологию диагностирования приборов освещения и сигнализации. Должен уметь: Производить проверку и регулировку установки фар. 5. Методические указания для студентов при подготовке к занятию: 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов. "Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство системы сигнализации и освещения автомобиля; - неисправность и способы устранения приборов системы освещения и сигнализации автомобиля; - объём работ по ТО системы освещения и сигнализации. 6. Контроль и коррекция знаний (умений) студентов. 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы.

6.2.1. Инструменты, оборудование и приборы: - прибор модели НИИАТ Э - 6; - прибор гаечных ключей; - набор отвёрток. 6.2.2. Проверка и регулировка установки фар Производится при помощи прибора модели НИИАТ Э - 6. Для проверки фар необходимо провести следующие операции:

- установить автомобиль на горизонтальном участке, довести давление воздуха в шинах до нормы; - установить прибор перед автомобилем, как показано на рисунке (при этом пузырёк уровня должен находиться между двумя контрольными отметками); - снять колпачок с линзы и открыть крышку экрана; - включить дальний свет фар; - определить правильность установки фар по положению светового пятна на экране. Если фара установленаправильно, то центр светового пятна на экране будет находиться на пересечении линий. При необходимости отрегулировать установку фары. После этого переставить оптическую камеру на другой конец базирующей штанги и проверить правильность установки другой фары. 6.2.3. Основные работы по ТО системы освещения и сигнализации. Е. О. Проверить рассеиватели, исправность всех приборов освещения и сигнализации в различных положениях центрального и ножного переключателей света, а также переключателя указателей поворотов. Убедиться в исправности контрольных ламп. ТО - 1. Выполнить работы ЕО и проверить: крепление фар, подфарников, заднего фонаря, центрального переключателя света, переключателя указателей поворотов и сигналов, крепление и состояние изоляции проводов фар и подфарников, надёжность крепления наконечников поводов с зажимами. ТО - 2. Выполнить работы ТО-1 и проверить: работу контрольных щитковых приборов, звукового сигнала, установку и направление световых пучков фар, крепление электродвигателей вентиляции и отопления кабины или кузова, крепление проводов и переключателей. 5.3. Контрольные вопросы: - проверка установки и регулировка фар; - основные работы по системы освещения и сигнализации.

Отчёт.

Лабораторная работа № 17 1. Тема: ТО и ТРэлектрооборудования. 2. Цель: Изучить технологический процесс диагностирования приборов системы зажигания. 3. Задачи: Получить навыки в ТО и ТР электрооборудования. 4. Студент должен знать: Методы и технологию диагностики системы зажигания двигателей. Должен уметь: Диагностировать систему зажигания, определять ее неисправности и устранять их. 5. Методические указания для студентов при подготовке к занятию: 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов. "Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство системы зажигания автомобиля; - неисправности и способы их устранения в системе зажигания; - объём работ по ТО системы зажигания автомобиля. 6. Контроль и коррекция знаний (умений) студентов. 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1. Инструменты, оборудование и приборы: - контрольная лампа; - свечной ключ; - надфиль; - мелкозернистый образивный брусок или пластина; - пусковая рукоятка. 6.2.2. Комплексная проверка системы зажигания в целом.

Для такой проверки необходимо: отсоединить провода от наконечников свечей зажигания и располагают их на 5 - 10 мм от корпуса двигателя. Стартёром или пусковой рукояткой при включенном зажигании вращают коленчатый вал двигателя, наблюдая за искрообразованием в зазорах. Бесперебойное искрообразование свидетельствует об исправности приборов, аппаратов и цепей системы зажигания. В этом случае вывёртывают свечи зажигания и проверяют их состояние. Искра между электродами свечи должна быть белого цвета с голубым оттенком. Фиолетовый, желтый и красный цвета искры говорят о неисправностях в цепях системы зажигания. Когда искрообразование в зазорах между корпусом двигателя и проводами, отсоединёнными от наконечников свечей зажигания, отсутствует, проверяют распределитель. Для этого вынимают высоковольтный провод катушки зажигания из центрального ввода распределителя, располагают его наконечник на 5 - 10 мм от корпуса двигателя и стартёром или пусковой рукояткой при включенном зажигании вращают коленчатый вал двигателя, наблюдая за искрообразованием в зазоре между наконечником провода и корпусом двигателя. Проверку искрообразования в контактной системе можно производить и не вращая коленчатый вал. Для этого нужно снять крышку распределителя, установить контакты в замкнутое состояние, включить зажигание и за рычажок прерывателя или ротором размыкать и замыкать контакты. Если искрообразование бесперебойное, то катушка зажигания и первичная цепь исправны, а неисправен распределитель зажигания (ротор, крышка, подавительный резистор). Пробой изоляции ротора можно проверить, расположив провод высокого напряжения с зазором от электрода ротора, вращая коленчатый вал рукояткой или стартёром. Если в зазоре будет происходить искрообразование, то ротор неисправен (“ пробит “). Неисправный ротор, подавительный резистор и крышка распределителя заменяются. Восстановлению крышка распределителя и ротор не подлежат. 5.2.3. Проверка исправности первичной цепи. Проверка исправности первичной цепи производится по амперметру. Для этого включают зажигание и медленно вращают коленчатый вал пусковой рукояткой При включении цепи первичной обмотки катушки зажигания стрелка амперметра будет отклоняться в сторону разряда, а при отключении - в сторону нулевого деления шкалы. Если при вращении коленчатого вала не происходит колебания стрелки амперметра, то в первичной цепи имеется неисправность.

В контактных системах зажигания для детальной проверки цепи низкого напряжения вращением коленчатого вала пусковой рукояткой устанавливают контакты прерывателя в замкнутое состояние и подключают к клемме низкого напряжения прерывателя контрольную лампу. Включают зажигание и периодически размыкают и замыкают контакты прерывателя. Если лампа горит при разомкнутых контактах и не горит при замкнутых, то цепь тока низкого напряжения, включая первичную обмотку катушки зажигания, дополнительный резистор, коммутатор (в контактно - транзисторной системе) и прерыватель, исправна, т.е. в цепи нет обрыва. Если лампа, подключённая к клемме прерывателя, не горит при размыкании контактов, то нужно проверить прерыватель и цепь низкого напряжения от источника тока до прерывателя. Для этого отсоединяют провод от клеммы прерывателя, а между наконечником провода и корпусом подключают лампу. Если лампа горит, цепь до прерывателя исправна, а неисправность в самом прерывателе, т.е. произошло замыкание рычажка прерывателя и провода с корпусом или замыкание обкладок конденсатора. Если же лампа не гори, то для определения места обрыва в цепи лампу поочередно подключают к клеммам цепи. 6.2.4. Проверка прерывателя - распределителя. Если лампа, подключённая к клемме прерывателя, горит и при замкнутых контактах, то это свидетельствует о сильном окислении контактов, обрыве провода от клеммы прерывателя до рычажка или обрыве провода, соединяющего подвижной диск прерывателя с корпусом. Для проверки состояния контактов провода, соединяющего клемму прерывателя с рычажком, и провода, соединяющего подвижной диск прерывателя с корпусом, нужно при включенном зажигании и подключённой лампы соединить проводником контакты между собой.

Если лампа гаснет, это указывает на исправность проводов и сильное окисление контактов прерывателя. Окислённые контакты зачищают. Для зачистки контактов надо снять рычажок и пластину неподвижного контакта и при помощи абразивного мелкозернистого бруска или пластины снять бугорок с одного контакта и несколько сгладить поверхность другого контакта, имеющего углубление. При зачистке контактов нужно следить, чтобы плоскости контактов остались параллельными. 6 .4. Контрольные вопросы - комплексная проверка системы зажигания в целом; - проверка исправности первичной цепи; - проверка прерывателя - распределителя. Отчёт. Лабораторная работа №18 1. Тема: ТО и ТР электрооборудования. 2. Цель: Изучить технологический процесс проверки и установки зажигания карбюраторного двигателя. 3. Задачи: Получить навыки в ТО и ТР электрооборудования. Студент должен знать: Методы и технологию диагностирования системы зажигания. Должен уметь: Устанавливать момент зажигания и регулировать систему зажигания, устранять неисправности. 5. Методические указания для студентов при подготовке к занятию:

5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов."Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство системы зажигания карбюраторного двигателя; - неисправности, способы устранения и объём работ по ТО системы зажигания карбюраторного двигателя. 6. Контроль и коррекция знаний (умений) студентов. 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1. Инструменты, оборудование и приборы: - стеклянная бумага; - гаечные ключи; - щуп для проверки зазора между контактами прерывателя; - свечной ключ; - контрольная лампа; - пусковая рукоятка; - набор отвёрток. 6.2.2. Установка момента зажигания. Для установки момента зажигания снимают крышку и ротор распределителя и проверяют состояние контактов прерывателя и величину зазора между ними. При необходимости зачищают контакты и регулируют зазор между ними. Устанавливают указатель октан - корректора против среднего деления шкалы.

Вывёртывают свечу первого цилиндра и, закрыв конической пробкой отверстие для свечи, медленно вращают коленчатый вал пусковой рукояткой до начала выхода воздуха (выброса пробки). В этот момент совершается такт сжатия. Осторожно вращают коленчатый вал до совпадения установочных меток. Завёртывают свечу на место, ослабляют болт крепления корпуса прерывателя - распределителя к двигателю и проворачивают корпус в направление вращения кулачка прерывателя настолько, чтобы замкнулись контакты прерывателя. Делают это так: - подключают контрольную лампу параллельно контактам прерывателя. Для этого один провод от лампы присоединяют к клемме прерывателя, а другой - на корпус прерывателя - распределителя или двигателя; - включают зажигание. При замкнутом состоянии контактов прерывателя лампа закорочена (шунтирована) контактами и не горит. - устанавливают начало размыкания контактов прерывателя. Для этого плавно поворачивают корпус прерывателя - распределителя против вращения кулачка до включения контрольной лампы. В этот момент выступ кулачка подойдёт вплотную к подушечке рычажка прерывателя и начнёт размыкать контакты. - затем, придерживая корпус, закрепляют болт крепления прерывателя - распределителя к двигателю (в бесконтактных системах зажигания поворотом корпуса датчика - раcпределителя совмещают метки на роторе и статоре). 6.2.3. Проверка правильности установки момента зажигания Пускают и прогревают двигатель до температуры 850 – 900С. На ровном горизонта льном участке дороги, на прямой передачи устанавливают скорость движения 30-35 км/ч. Резко нажимают до отказа на акселератор. При правильной установке зажигания во время разгона должны быть слышны детонационные стуки Если стуков нет, следует увеличить угол опережения зажигания, для чего повернуть корпус прерывателя - распределителя на одно деление шкалы октан - корректора в направлении метки (+). При продолжительных стуках следует уменьшить угол опережения зажигания. Затем снова проверить правильность установки зажигания. Такую проверку стоит проводить при переходе на бензин с другим октановым числом и после регулировки зазора между контактами прерывателя.

6.2.4. Работы по ТО и ТР системы зажигания ТО - 1 Смазать вал прерывателя - распределителя консистентной смазкой через колпачковую маслёнку. ТО - 2 1. Очистить от пыли, грязи и масла поверхность приборов зажигания. 2. Проверить свечи зажигания и при необходимости очистить их от нагара. 3. Проверить и отрегулировать зазоры между электродами свечи. 4. Снять прерыватель - распределитель, очистить и проверить состояние контактов и зазор между ними. Пои необходимости отрегулировать зазор. 5. Смазать вал, кулачок, втулку кулачка прерывателя - распределителя и ось рычажка подвижного контакта. Кулачок смазывается от фетрового фильтца, который смачивается 1 - 2 каплями моторного масла. Втулку кулачка смазывают 1 - 2 каплями моторного масла при снятой фетровой шайбе. 6. Проверить состояние проводов высоко и низкого напряжения. Во время проверки работы приборов зажигания следует избегать соприкосновения с оголенными частями проводов высокого напряжения. 6.3. Контрольные вопросы: - установка момента зажигания; - проверка правильности установки момента зажигания; - объём работ по ТО системы зажигания. Отчёт.

Лабораторная работа №19 1.Тема: ТО и ТР трансмиссии

2. Цель: Изучить технологический процесс диагностирования агрегатов трансмиссии (коробки передач, карданной передачи, ведущих мостов).

3. Задачи: Получить навыки в ТО и ТР трансмиссии.

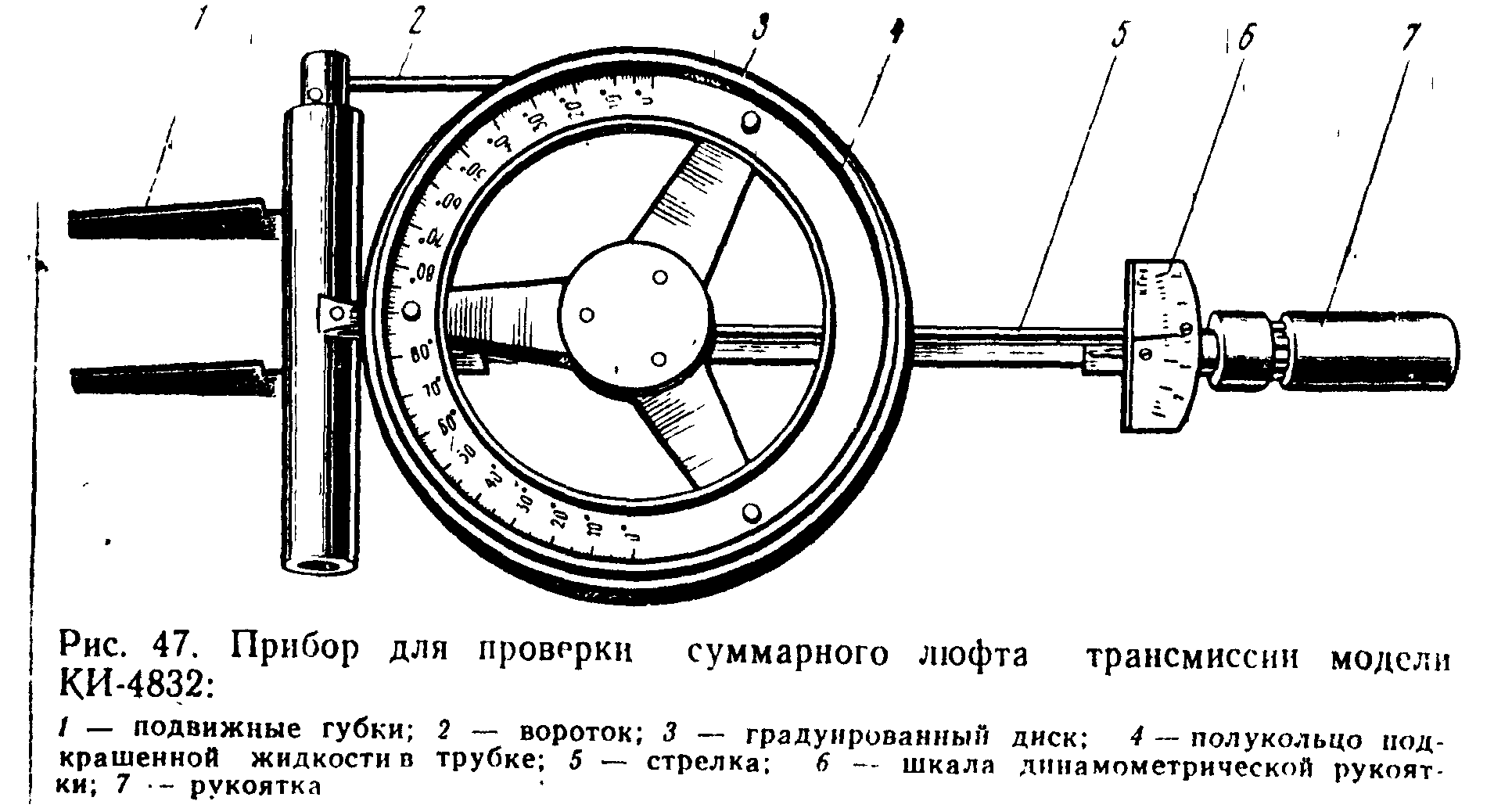

4. Студент должен знать: Отказы и неисправности агрегатов трансмиссии, их причины, методы и технологию их определения. Должен уметь: Диагностировать агрегаты трансмиссии, давать заключение об их исправности. 5. Методические указания для студентов при подготовке к занятию: 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов; Автомобили" Богатырев; "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство трансмиссии автомобиля; - основные неисправности, способы устранения и объём работ по трансмиссии. 6. Контроль и коррекция знаний (умений) студентов: 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1. Инструменты, оборудование и приборы: - стенд с беговыми барабанами; - прибор КИ - 4832; - прибор ВПИ для проверки биения карданного вала; - стетоскопы: a) модель КП - 1154; б) электронный. 6.2.2. Определение суммарного люфта трансмиссии. Для этого применяются угловые люфтомеры модели КИ - 4832. Определение суммарного люфта трансмиссии производится в следующей последовательности: - установить автомобиль на стенд; - установить люфтометр на вилку кардана, ближнюю к заднему мосту; - затянуть стояночным тормозом до упора и измерить суммарный угловой люфт карданной передачи. Допустимый люфт не более 20; предельный люфт 50- 60; - отпустить стояночный тормоз. Включая и выключая по требованию оператора поочерёдно все передачи в коробке, измерить люфты на каждой передаче, вычитая из определяемых люфтов суммарный люфт карданной передачи;

Допустимые значения люфтов в градусах для всех грузовых автомобиля составляют: на 1 передаче - 2,50; на 2 передаче - 3,50; на 3 передаче – 40; на 4 передаче – 60; на 5 передаче – 60; на передаче заднего хода 2,50. Предельные значения люфтов на каждой из передач в 2 раза выше допустимых; - затормозить задний мост автомобиля колёсными тормозными механизмами; - определить люфтометром люфт главной передачи; (допустимый люфт не более 350 для автомобилей ГАЗ и 450 для грузовых автомобилей ЗИЛ. Предельный люфт 600 – 650). 6.2.3. Определить биения карданного вала. Для определения биения карданного вала применяют приспособление конструкции Владимирского политехнического института (ВПИ). Для замера биения трубы кардана необходимо: - установить автомобиль на стенд; - укрепить приспособление для проверки биения карданного вала на лонжероне основного карданного вала; - включить 1 передачу и поддержать минимальную частоту вращения коленчатого вала двигателя; - определить по индикатору приспособления биение трубы карданного вала и записать показания. Снять приспособление; - установить приспособление на лонжероне рамы к середине промежуточного вала и определить его биение. Записать показания и снять приспособление.

При необходимости проверить биение обоих карданных валов по шлицам, аналогично выше рассмотренным операциям. Допустимое биение труб карданных валов составляет для грузовых автомобилей ГАЗ - 1, 2 мм, ЗИЛ - 130 - 0,8 мм. 6.2.4. Определение технического состояния КПП и ГП с помощью стетоскопов. Для визуальной (субъективной) оценки технического состояния КПП и ГП по уровню вибрации применяются стетоскопы, которые дают ориентировочные представления о степени изношенности зубчатых зацеплений, близкой к предельной. Стетоскоп своим стержнем 2 упирается в проверяемые элементы, а наушник (телефон) 1 прикладывается к уху. Стуки и резкий шум при переключении передач и работе агрегатов не допускаются. Более сложные конструкции виброметров и шумомеров основаны на использовании пьезокристалических датчиков, обладающих по сравнению с другими типами датчиков малой массой, повышенной чувствительностью, и позволяют измерять ускорение вибраций в широком диапазоне частот - от 5 до 20 000 Гц.

6.3. Контрольные вопросы: - определение суммарного люфта трансмиссии; - определение биения карданного вала; - определение технического состояния КПП и ГП с помощью стетоскопов.

7. Отчёт.

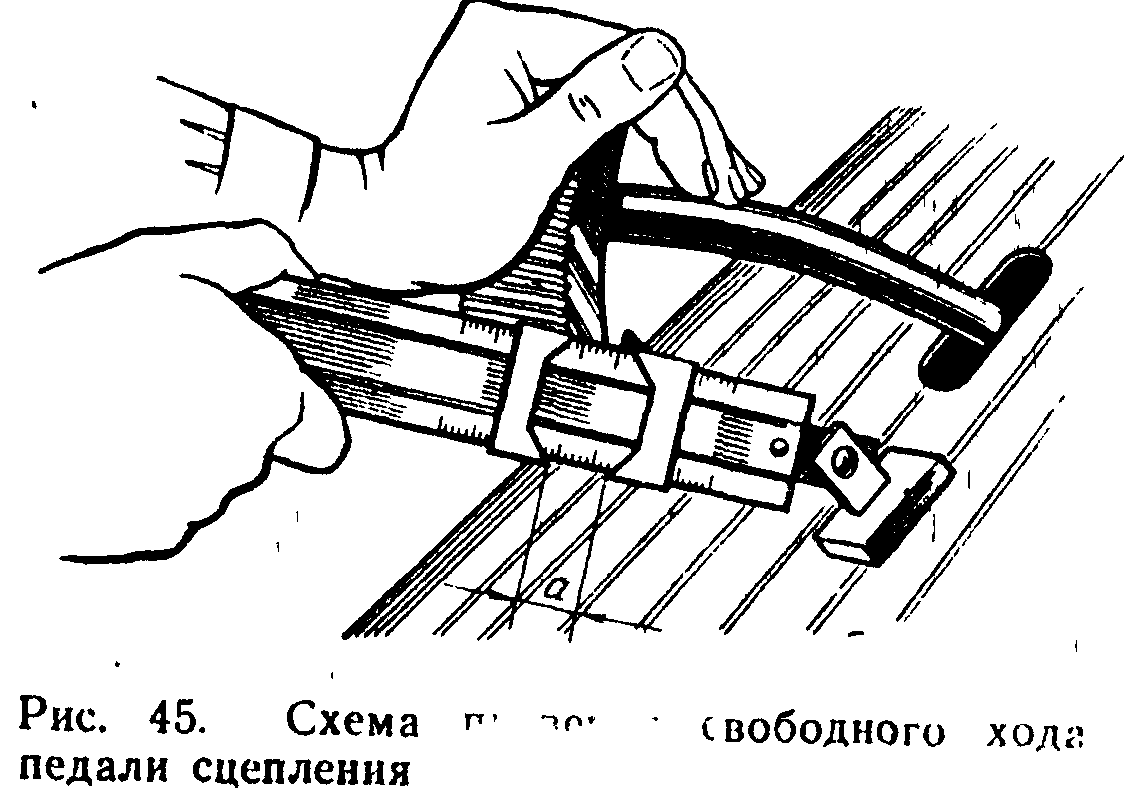

Лабораторная работа №20 1. Тема: ТО и ТР трансмиссии 2. Цель: Изучить технологический процесс диагностирования и регулировки сцепления и его привода. 3. Задачи: Получить навыки в ТО и ТР трансмиссии. 4. Студент должен знать: Отказы и неисправности сцепления и его привода, методы и технологию их определения. Должен уметь: Производить диагностику сцепления и его привода, устранять неисправности, регулировать сцепление. 5. Методические указаниядля студентов при подготовке к занятию. 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов.; "Автомобили" Богатырев; "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство механизма сцепления; - неисправности, способы их устранения, возникающих в механизме сцепления; - объём работ по ТО механизма сцепления. 6. Контроль и коррекция знаний (умений) студентов. 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1. Инструменты, оборудование и приборы: - линейка с двумя движками; - стенд модели КИ - 4856 или СД ЗМ - К453; - стробоскопический прибор ГОСНИТИ; - набор гаечных ключей; - резиновый шланг; - насос для накачивания шин; - набор отвёрток; - монтировка; - стеклянная банка с тормозной жидкостью. 6.2.2. Проверка свободного хода сцепления. Замеряется специальной линейкой с двумя движками. Допустимая величина свободного хода педали сцепления для грузовых автомобилей: ГАЗ 35 - 45 мм; ЗИЛ - 130 35 - 40 мм.

При несоответствии фактической величины свободного хода педали допустимой сцепление следует отрегулировать. 5.2.3. Проверка сцепления на пробуксовку. Определяется с помощью стробоскопического прибора ГОСНИТИ на стенде модели КИ - 4856 или СД ЗМ - К453. Прибор состоит из корпуса, лампы - фары, датчика и электрических проводов. Технологическая последовательность проверки сцепления на пробуксовку следующая (после проверки и регулировки свободного хода педали сцепления): - поставить автомобиль на стенд; - проверить полноту выключения сцепления, для чего: - пустить двигатель, - затормозить автомобиль стояночным тормозом, - до отказа выжать педаль сцепления и включить первую передачу. Если при включении первой передачи слышен шум шестерён и глохнет двигатель, значит сцепление “ ведёт ”, - выключить передачу;

- подключить прибор для проверки сцепления к системе зажигания двигателя в двух точках: к проводу распределителя с помощью зажима и к свече первого цилиндра двигателя при помощи специального датчика с переходником в разрыв свечного провода; - включить прямую передачу и плавно полностью открыть дроссель; - включить стенд; - реостатом нагрузить автомобиль до частоты вращения барабанов стенда 830 об/мин. (50 км/час); - включить прибор и лампу - фару установить напротив крестовины кардана автомобиля у главной передачи; - по стробоскопическому эффекту определить состояние сцепления. Если сцепление не пробуксовывает, то крестовина кардана будет казаться неподвижной. При наличии пробуксовки сцепления крестовина кардана медленно “ плывёт ”, а сцепление требует регулировки или ремонта; - выключить стенд кнопкой “ стоп ” и включить команду на световом табло “ холостой ход ”; - выключить передачу и установить минимальную частоту вращения коленчатого вала двигателя. 6.2.4. Регулировка сцеплений (ГАЗ - 66, ЗИЛ - 131, КрАЗ - 257). Нормальной работе сцепления автомобиля ГАЗ соответствует зазор величиной 2 мм между концами рычагов выключения и упорным подшипником муфты выключателя сцепления и зазор величиной 0,5 - 1,5 мм между толкателем и поршнем главного цилиндра. Сочетание этих зазоров обеспечивает свободный ход педали сцепления 30 -37 мм. Зазор между толкателем и поршнем главного цилиндра регулирует эксцентриковым болтом, соединяющим толкатель с промежуточным рычагом. Нормальному зазору соответствует ход педали 3,5 - 10 мм. Если эксцентриковым болтом не удаётся обеспечить требуемый свободный ход педали, то необходимо предварительно выполнить грубую регулировку изменением длины тяги. Зазор между концами рычагов выключения и упорным подшипником муфты регулируют изменением длины толкателя рабочего цилиндра. При этом необходимо чтобы свободный ход конца вилки выключения сцепления был равен 3,5 мм.

Под действием давления жидкость из главного цилиндра заполняет систему, вытесняя воздух через перепускной клапан рабочего цилиндра. При этом из шланга для прокачки будут выделяться пузырьки воздуха. После прекращения выхода воздуха из системы плотно вывёртывают перепускной клапан, снимают шланг для прокачки, надевают на головку клапана защитный колпачок и, отвернув пробку главного цилиндра, доливают тормозную жидкость до уровня на 15 - 20 мм ниже верхней кромки отверстия под пробку, а затем завёртывают пробку главного цилиндра. В приводе сцепления автомобилей ЗИЛ полный ход педали должен быть не менее 180 мм, а свободный ход 35 - 50 мм, что соответствует зазору между концами рычагов выключения сцепления и упорным подшипником 3 - 4 мм. Свободный ход педали регулируют изменением длины тяги, соединяющей рычаг вала педали сцепления с рычагом вилки выключения сцепления. В двухдисковом сцеплении автомобилейКАМАЗ регулируют величину отхода среднего ведущего диска 2 (зазор А) и зазор В между муфтой 4 рычагов 3 выключения сцепления и упорным подшипником 5. Для регулировки зазора А необходимо снять крышки 1 и 11 люков картеров маховика и сцепления, отвернуть контргайки 13 и завернуть четыре регулировочных болта 12 до упора в средний ведущий диск 2, поворачивая маховик при включенном сцеплении и нейтральной передаче Поворачивая маховик, отвернуть на один оборот каждый из регулировочных болтов 12 и завернуть контргайки. После регулировки зазор А между регулировочными винтами и средним ведущим диском при включенном сцеплении должен быть равным 1 мм. Для регулировки зазора В необходимо отъединить тягу 8 от рычага 6; отпустить контргайку 9 и, ввёртывая или вывёртывая вилку 10, добиться зазора, равного 3,2 - 4 мм. Такой зазор соответствует свободному ходу педали сцепления 32 - 40 мм. Затем соединить тягу 8 с рычагом 6, затянуть контргайку 9, зашплинтовать палец вилки, проверить свободный ход педали, поставить на место крышки 1 и 11 люков. Допускается, при необходимости, перестановка рычага 6 на один шлиц с отклонением его в сторону тяги 8. Полный ход педали сцепления должен быть 165 - 175 мм. Регулировку полного хода производят упорными винтами 7, ввёрнутыми в кронштейны педали.

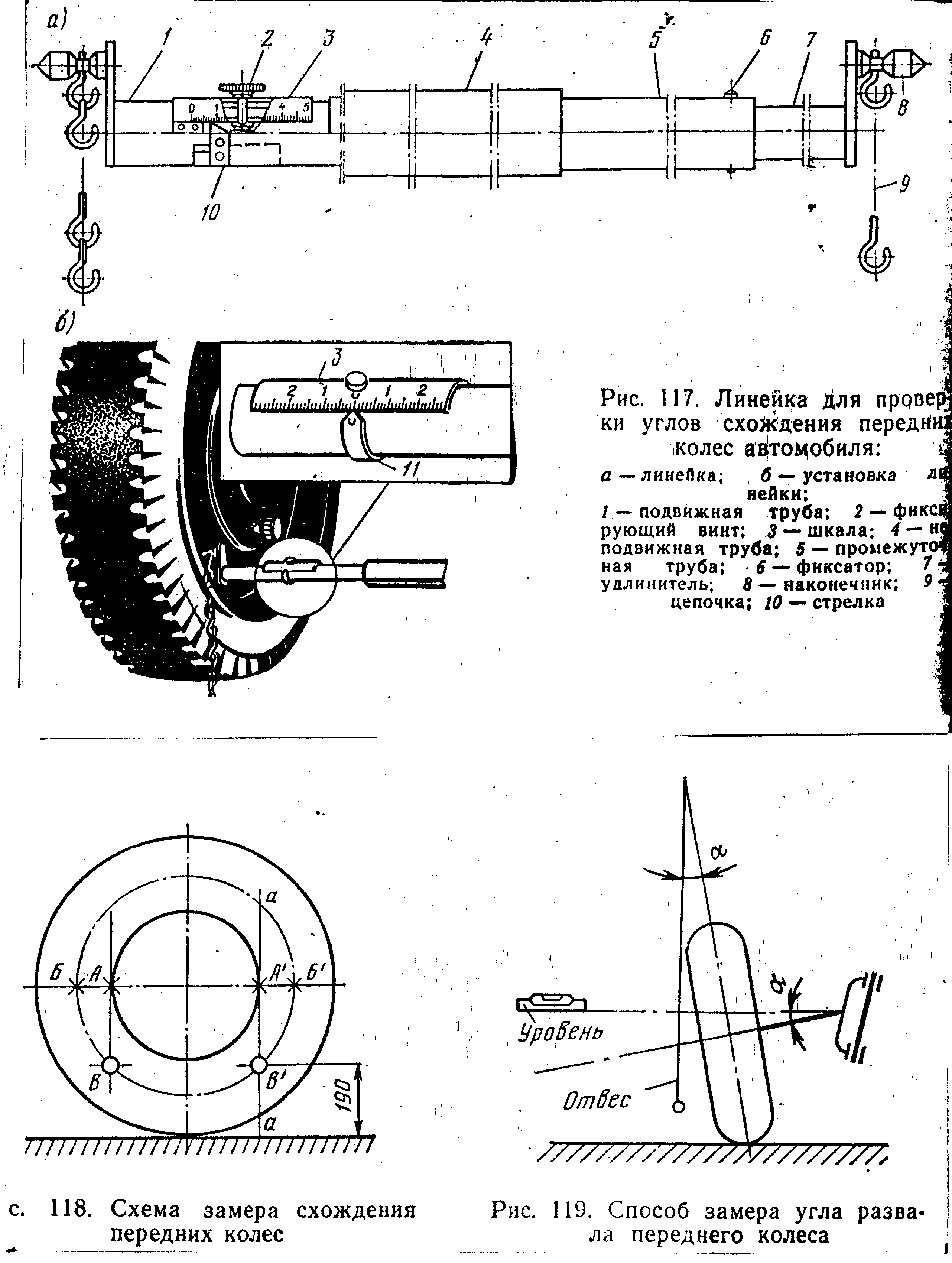

6.3. Контрольные вопросы: - проверка свободного хода сцепления; - проверка сцепления на пробуксовку; - регулировка сцеплений. Отчёт. Лабораторная работа № 21 1. Тема: Техническое обслуживание ходовой части автомобиля. 2. Цель: Изучить технологический процесс диагностирования и установки передних колёс. 3. Задачи: Получить навыки в диагностировании и регулировки узлов установки передних колёс. 4. Студент должен знать: Технологический процесс диагностирования и регулировки управляемых колёс, факторы, влияющие на износ шин, оборудование для ТО и ремонта ходовой части автомобиля. Должен уметь: Диагностировать и производить установку управляемых колёс 5. Методические указания для студентов: 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов."Автомобили" Богатырев "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - назначение установочных углов; - способы измерения углов; - способы регулировки углов. 6. Контроль и коррекция знаний (умений) студентов 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1. Инструменты, оборудование и приборы: - автомобиль УАЗ - 452, установленный на смотровой канаве; - ключи гаечные; - угольник или отвес - телескопическая линейка; - штангенциркуль. 6.2.2. Проверка установки углов передних колёс. - установить передние колёса в положение “ прямо ”; - довести давление в шинах до нормального; - отвесом и штангенциркулем измерить углы развала и наклона шкворня в линейных величинах; - установить перископическую линейку и, перекатывая автомобиль, измерить схождение колёс; - при несоответствии схождения управляемых колёс произвести регулировку путём изменения длины соответствующей тяги; - при несоответствии углов развала и наклона шкворня произвести ремонт или замену балки переднего моста.

7. Контрольные вопросы: 1. Как влияют установочные углы колёс на автомобиль? 2. Как проверяются углы развала и наклона шкворня? 3. Как проверяют схождение колёс? 4. Как регулируются установочные углы и схождение колёс Отчёт.

Лабораторная работа № 22 1. Тема: Техническое обслуживание ходовой части автомобиля. 2. Цель: Изучить технологический процесс проверки: - люфтов шкворневых соединений и подшипников ступиц колёс, - балансировки колёс. 3. Задачи: Получить навыки в определении люфтов ходовой части и балансировки колёс. 4. Студент должен знать: Отказы и неисправности ходовой части, их причины и признаки; начальные, допустимые и предельные значения структурных и диагностических параметров методы и технологию определения их. Должен уметь: Диагностировать элементы ходовой части, производить балансировку колёс. 5. Методические указания для студентов 5.1. Литература: "Техническое обслуживание и ремонт автомобилей" Епифанов.; "Автомобили" Богатырев; "Устройство и эксплуатация транспортных средств" Роговцев и д.р. 5.2. Вопросы для повторения: - устройство ходовой части; - ТО ходовой части; - балансировка колёс. 6. Контроль и коррекция знаний (умений) студентов 6.1. Провести инструктаж по технике безопасности при выполнении лабора-торной работы. 6.2. Методические указания по выполнению работы. 6.2.1.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.230 (0.26 с.) |

Ход поршня рабочего цилиндра должен быть не менее 23 мм. Уменьшенный ход указывает на наличие воздуха в приводе. Неисправность устраняют прокачкой гидравлического привода сцепления. Для этого снимают колпачок с головки перепускного клапана рабочего цилиндра и надевают на головку резиновый шланг. Конец шланга опускают в стеклянную банку с тормозной жидкостью и отвёртывают перепускной клапан на 1/2 - 3/4 оборота. Провернув к резьбовому наконечнику пробки главного цилиндра шланг насоса для накачивания шин, создают насосом небольшое давление в системе гидропровода.

Ход поршня рабочего цилиндра должен быть не менее 23 мм. Уменьшенный ход указывает на наличие воздуха в приводе. Неисправность устраняют прокачкой гидравлического привода сцепления. Для этого снимают колпачок с головки перепускного клапана рабочего цилиндра и надевают на головку резиновый шланг. Конец шланга опускают в стеклянную банку с тормозной жидкостью и отвёртывают перепускной клапан на 1/2 - 3/4 оборота. Провернув к резьбовому наконечнику пробки главного цилиндра шланг насоса для накачивания шин, создают насосом небольшое давление в системе гидропровода.