Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение высоты и диаметра аппарата

Объем аппарата [2] определяем по формуле:

Выразим диаметр аппарата и получим:

Учитывая, что для аппаратов с мешалкой применимо отношение:

Тогда:

Принимаем D = 3500 мм, Н = 5000 мм.

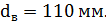

Определение параметров мешалки По рекомендациям [1] для турбинной закрытой мешалки применимо соотношение:

По рекомендациям [3] принимаем Определим размеры лопасти мешалки [7]. Определим высоту лопасти:

Отсюда высота лопасти будет равна

Длина лопасти мешалки определим по формуле:

Отсюда

Расстояния от конца мешалки до дна аппарата определим по формуле:

Отсюда

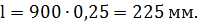

Примем h = 900 мм. Отсюда примем длину вала мешалки lв = 4000 мм.

Определение диаметра патрубков Диаметр патрубков определяется объемным расходом жидкости или пара и рекомендуемой скоростью движения потока по уравнению расхода:

Выразим отсюда диаметр патрубка и получим:

Данные, необходимые для расчета диаметра патрубков, представим в таблице 16. Таблица 16 – Данные для расчета

1) Определение d1 Найдем объемный расход:

Отсюда диаметр патрубка будет равен:

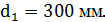

Принимаем 2) Определение d2 Найдем объемный расход:

Отсюда диаметр патрубка будет равен:

Принимаем 3) Определение d3 Найдем объемный расход:

Отсюда диаметр патрубка будет равен:

Принимаем 4) Определение d4 Найдем объемный расход:

Отсюда диаметр патрубка будет равен:

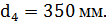

Принимаем

5) Определение d5 Найдем объемный расход:

Отсюда диаметр патрубка будет равен:

Принимаем 6) Диаметр патрубка слива принимаем конструктивно d6 = 500 мм.

В соответствии с [5] подбираем штуцера с приварным фланцем, основные размеры которых приведены в таблице 17.

Таблица 17 – Основные размеры штуцеров с приварным фланцем

Рисунок 3 – Конструкция стандартного стального приварного фланцевого штуцера с приварным плоским фланцем и тонкостенным патрубком

Расчет мешалки После выбора и расчета основных размеров мешалки определяется мощность, потребляемая на перемешивание, для чего используются критериальные уравнения мощности

Отсюда

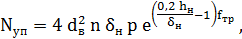

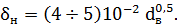

Согласно [1] Расчетная мощность, потребляемая на перемешивание жидкости, определяется по формуле:

Тогда

Мощность привода мешалки рекомендуется рассчитывать по формуле:

Коэффициент, учитывающий высоту уровня жидкости, находится в соответствии с [7]:

Отсюда

Выбираем сальниковые уплотнения [7], используемые при герметизации до 0,6 МПа. Мощность, затрачиваемая на преодоления трения в уплотнениях вала мешалки [7], находится по формуле:

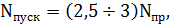

Диаметр вала мешалки для расчета мощности выбираем в соответствии с [7], предварительно определив его по формуле:

Отсюда

Диаметр вала мешалки выбираем Толщину сальниковой набивки определим по формуле:

Тогда

Принимаем Высоту набивку принимают:

Отсюда

Принимаем Тогда мощность будет равна

И рассчитаем мощность привода по формуле (2):

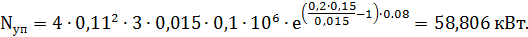

Мощность привода мешалки необходимая для пуска определим по формуле:

Отсюда

Принимаем 7000Вт. По рекомендациям [8] выбираем двигатель АИР132М4/2 с номинальной мощностью 7,1 кВт, частотой вращения Подбираем подшипники для укрепления вала мешалки, а также для уменьшения трения и уменьшения шума от вращения вала. В соответствии с [9] выбрали роликоподшипники конические серии 7244 (рисунок 3). Основные параметры подшипника представлены в таблице 18.

Таблица 18 – Параметры роликоподшипника конического

Рисунок 3 – Роликоподшипник конический

Прочностной расчет Исходные данные для прочностного расчета Целью прочностного расчета является определение материала корпуса агитатора, расчет толщины стенок днища, крышек, проводится расчет фланцев, крышек, болтов, шпилек, опорных элементов. Исходные данные для проведения прочностного расчета приведены в таблице 19.

Таблица 19 – Исходные данные для прочностного расчета

Прочностной расчет тонкостенного сосуда производим в соответствии с [6].

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 825; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.202.167 (0.041 с.) |

от модифицированного критерия Рейнольдса

от модифицированного критерия Рейнольдса  и конструктивных особенностей перемешивающего устройства.

и конструктивных особенностей перемешивающего устройства.

кг/м3;

кг/м3;

.

.

для аппарата без перегородок [7];

для аппарата без перегородок [7];

[7];

[7];

[7];

[7];

[7];

[7];

[7].

[7].

для турбинных мешалок [7].

для турбинных мешалок [7].

, масса электродвигателя 58 кг.

, масса электродвигателя 58 кг.