Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Управляющие пневматические устройства

В качестве управляющих устройств в пневматических системах буровых установок применяют клапанные, золотниковые отсекающие и мембранные регулирующие краны. Для управления одним устройством применяют двухклапанные краны. Для одновременного управления двумя и большим количеством устройств с целью сокращения количества управляющих рукояток и обеспечения блокировки применяют четырех- и многоклапанные краны. Двухклапанные краны имеют обычно эксцентриковое управление, а четырех- и многоклапанные краны управляются дисками или валиками с кулачками. Многоклапанные краны обычно применяют для управления коробками передач с включением скоростей при помощи пневматических муфт. Управление кулачковым валом в этих случаях осуществляется штурвалом или рукояткой с круговым вращением. Регулирующие краны применяют для устройств, требующих регулирования или поддержания требуемой величины давления воздуха, например, в цилиндрах тормозов, управлении подачей топлива дизелей и др. Пульты управления В буровых установках управление почти всеми механизмами осуществляется бурильщиком со своего поста, для чего большинство механизмов сосредоточивается на пульте. Компрессоры. Снабжение сжатым воздухом аппаратов пневматического управления буровыми установками осуществляется от небольших компрессорных станций, устанавливаемых на буровой. В установке предусматриваются два компрессора, один из которых является резервным. Компрессор для буровых установок подбирают с запасом по давлению в 15 – 25% от наивысшего рабочего давления, принятого для системы. Для обеспечения запаса воздуха производительность каждого компрессора выбирается в 1,5 – 2 раза больше максимальной потребности сжатого воздуха буровой установкой. В буровых установках используют одно- и двухступенчатые поршневые компрессоры различных конструкций. Регулятор давления предназначен для автоматического поддержания необходимого давления в системе пневматического управления. В большинстве случаев применяют электрические регуляторы. При повышении давления до установленной наибольшей величины регулятор разрывает электрическую цепь, а при последующем падении давления до допустимого минимума вследствие расхода воздуха вновь автоматически замыкает ее.

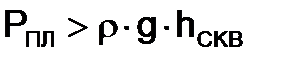

Механическое управление. Механические системы применяются как местное или дублирующее управление или там, где пневматизация и электроуправление нецелесообразны. Из механических передач чаще всего применяются рычажковые, тяговые, кулачковые, тросовые и др. Однако чаще всего механическое управление является составной частью пневматической или электрической системы управления несколькими двигателями силовых приводов буровых установок. Электрическое управление повышает точность и оперативность цепи управления. При регулировании одновременно нескольких двигателей их механизмы топливоподачи механически связываются общей системой. 22. Противовыбросовые оборудования. Система обвязки и работы узлов. Данное оборудование предназначено для герметизации устья скважины с целью предотвращения открытых выбросов жидкости, газа или газожидкостной смеси в процессе бурения, опробывания, испытания и освоения скважин. Условие возникновения выброса:

Интенсивность выброса:

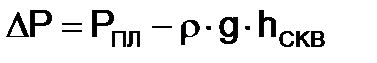

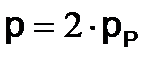

Данное оборудование должно обладать абсолютной надежностью, при этом должны выполняться следующие функции: 1) расхаживание, проворачивание и протаскивание бурильных труб с замками и обсадных труб; 2) закрытая циркуляция промывочной жидкости; 3) закачка раствора в пласт. В состав противовыбросового оборудования входит: 1) превенторы, устьевая крестовина, надвенторная катушка, разьемный желоб (стволовая часть превенторной установки); 2) манифольды для обвязки (обеспечивают управление превенторной установкой в процессе выбросов); 3) станция управления. Превенторы испытывают на прочность и герметичность. При испытании на прочность пробное давление назначается в зависимости от допускаемого рабочего:

При испытании на герметичность Основные параметры превенторов: 1) диаметр проходного отверстия превенторной установки;

2) рабочее давление как самой установки, так и манифольда. Схемы монтажа превенторных установок бывают следующих видов: 1) двухпревенторные с двумя линиями манифольда; 2) трехпревенторные с двумя линиями манифольда; 3) трехпревенторные с тремя линиями манифольда; 4) трехпревенторные с четырьмя линиями манифольда. Превенторы бывают трех видов: 1) плашечные – глухие и проходные, для полного перекрытия отверстия или кольцевого пространства; 2) универсальные – для перекрытия отверстия, если в нем находится любая часть бурильной колонны; 3) вращающиеся – для уплотнения устья скважины с вращающейся в ней трубой или ведущей трубой. ПЛАШЕЧНЫЕ ПРЕВЕНТОРЫ.

Шифр плашечного превентора: ПП-152 Где ПП – превентор плашечный; 152 – условный диаметр, мм; 10 – рабочее давление, МПа. Характеристика: 1) условный диаметр 152…520 мм; 2) рабочее давление 10…70 МПа; 3) диаметр уплотняемых труб 50…426 мм; 4) масса 1,65…2,8 т. УНИВЕРСАЛЬНЫЙ ПРЕВЕНТОР. Герметизирует устье скважины при наличии в ней колонны, при этом сохраняя герметичность при протаскивании труб и при их проворачивании, расчетное время закрытия 30 секунд.

Показатель надежности уплотнительных манжет – средняя наработка на отказ. Кольцевой уплотнитель (манжета) позволяет: 1) протаскивать колонну до 2000 м с замками и муфтами с конусными фасками до 18 2) расхаживать и проворачивать колонну; 3) многократно открывать и закрывать колонну. Шифр: ПУ-120-32; Где ПУ – превентор универсальный; 120 – условный диаметр, мм; 32 – рабочее давление, МПа. ВРАЩАЮЩИЙ ПРЕВЕНТОР. Он обеспечивает вращение, подъем и спуск бурильной колонны при герметизированном устье. Шифр:ПВ-156-32; Где ПВ – вращающий превентор; 156 – условный диаметр, мм; 32 – рабочее давление, МПа. Характеристики: 1) условные диаметры 156…307 мм; 2) диаметр труб 73…140 мм; 3) рабочее давление 20…32 МПа; 4) масса 1,25…1,56 т. Система управления превенторами является весьма ответственным устройством, которое должно обеспечивать быструю и надежную его работу. Агрегат для гидравлического управления превентором оборудован насосом, электроприводом, поддерживающим постоянное давление, и диафрагменным аккумулятором жидкости высокого давления. Аккумуляторы применяют в агрегатах для осуществления привода превенторов в любой момент. Емкость аккумулятора обычно составляет 0,15-0,3 м 3. Заполняются они азотом или воздухом при давлении около 50 – 60% от рабочего. Пневматическое и гидравлическое управления приводом имеют те преимущества перед электрическим, что закрытие превентора осуществляется вне зависимости от наличия электроэнергии на буровой в требуемый момент. Эти операции осуществляются за счет запаса энергии в резервуарах - аккумуляторах. Превентор управляется с пульта, расположенного вблизи поста бурильщика. Пульт управления для превенторов с гидравлическим приводом оборудован кранами, клапанами управления, манометрами и другими приборами. На этом же пульте размещены резервуар для жидкости и ручной аварийный насос.

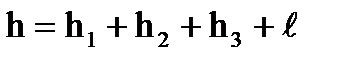

Оборудование для обвязки устья скважины Спущенные в скважину обсадные колонны подвешиваются на колонных головках, которые осуществляют также герметизацию межтрубного пространства. В верхней части кондуктора устанавливается фланец, на котором укрепляются клиновой захват н фланец первой обсадной колонны, а на верхней части спущенной обсадной колонны на клиньях и фланцах укрепляется вторая обсадная колонна и т. д. В обвязке столько колонных головок, сколько колонн в конструкции скважины. 23. Буровые вышки: основные геометрические параметры и типы. Определение высоты и нагрузок. Устанавливается над устьем скважины и предназначена для установки талевого механизма, устройств для механизации СПО (спуско-подъемных операций) и размещения бурильных труб. Высоту вышки определяет высота свечи при СПО Требования к вышкам: 1) надежность при заданной грузоподъемности; 2) работоспособность в различных климатических условиях без ремонта на весь заданный период эксплуатации; 3) мобильность при монтаже а также возможность перетаскивания в вертикальном положении на другую точку; 4) возможность размещения во внутреннем пространстве балкона для размещения 2 помощника бурильщика и механизмов АСП; 5) возможно меньшая стоимость и трудоемкость изготовления; 6) удобство обслуживания и безопасность работы персонала. технологически-конструкционные требования: 1) вышки расчитаны на работу в условиях умеренного климата при температурах не ниже 2) металлоконструкции должны быть коррозионностойкими, не следует применять высокоуглеродистые, высокомарганцевые и закаленные стали; 3) в конструкции вышки должны быть предусмотрены кронблочные, верхние рабочие и переходные площадки с маршевыми лестницами и стремянками от пола буровой до кронблока; 4) верхняя площадка (балкон) должна быть оборудована передвижной люлькой для рабочего, который расставляет свечи при СПО; 5) геометрические формы вышек и отдельных ее элементов должны обладать минимальными аэродинамическими сопротивлениями с целью снижения ветровых нагрузок.

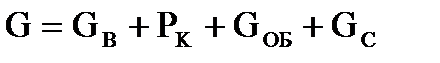

Вышки классифицируются: 1) по максимально допустимой нагрузке; 2) по размером (высота вышки и площадь ее основания); 3) по системе опирания и передачи нагрузки на основание; 4) по степени разборности и способу монтажа. Основные параметры вышек: 1) максимальная нагрузка на вышку, т.е. предельно допустимая вертикальная статическая нагрузка на крюк, которая не должна быть превышена в процессе всего цикла проводки скважины; 2) размеры вышки: высота определяется необходимым расстоянием между уровнем пола буровой и рамой кронблока:

где

В процессе бурения применяют свечи длиной 18, 24, 27, иногда до 36м Для свечи длиной 18м высота вышки 27…29м, для свечи 24 и 27 м высота вышки 38…45м, для свечи 36м высота вышки 53м. При бурении скважин применяются вышки двух типов: 1) башенного типа, в них четыре несущие ноги связаны решеткой в единую пространственную систему; 2) мачтового типа, в которых присутствуют: а) две несущие ноги, связанные между собой в верхней части наголовником; б) одна несущая нога. 7.1.1.БАШЕННЫЕ ВЫШКИ. Форма такой вышки-усеченная четырехгранная пирамида, пространственная решетка выполняется либо гибкой, либо жесткой. Размер основания вышки Существуют вышки пилонного типа, ноги которых изготавливаются из: а) сварных четырехгранных ферм;

Преимущества вышек башенного типа: 1) высокая жесткость и сопротивляемость кручению под действием момента сил; 2) небольшая трудоемкость изготовления; 3) простота смены поврежденных узлов и элементов. Шифр: ВБА-41 X 300; где ВБА-вышка буровая с использованием АСП; 41-полезная высота, м; 300-грузоподъемность, кН. 7.1.2.МАЧТОВЫЕ ВЫШКИ. Бывают конструкции мачтовых вышек: с двумя открытыми гранями А-образной формы; одно- или двухопорные с открытой передней гранью корытообразной формы.

1) высота размещения балконов зависит от длины свечей и определяется по следующей формуле:

где

2) площадь магазина:

где 1,2-коэффициент заполнения;

3) материалоемкость вышки оценивается по удельной массе:

где

7.1.3.НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ВЫШКУ. В процессе бурения на вышку действуют нагрузки: 1) постоянные (собственный вес и вес смонтированного на ней оборудования); 2) эксплуатационные, которые изменяются по величине в процессе бурения (вес на крюке); 3) переменные (ветровые). Буровые вышки характеризуются по двум предельным состояниям: 1) по потере несущей способности, возникает при нагрузках, вызывающих разрушение и потерю устойчивости вышки; 2) по деформации, при которой вышка сохраняет прочность и устойчивость, но оказывается непригодной для нормальной эксплуатации. Вес вышки, кронблока, талевой системы, оборудования, установленного на вышке (балконы, лестницы…) имеет зависимость от допустимой нагрузки:

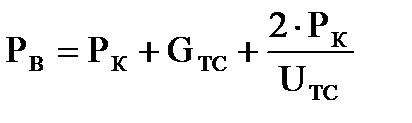

Вертикальная нагрузка: 1) на подкронблочную раму: а) при неподвижном крюке:

б) при подвижном крюке:

где

2) усилие на более нагруженную ногу:

где

Вертикальная нагрузка: 1) на кронблок под натяжением ведущей и ведомой струн каната: а) при неподвижном крюке:

б) при подвижном крюке:

где вертикальной осью вышки; + если струны закреплены в одну сторону; - если струны закреплены противоположно. 2) от действия силы тяжести свечей:

где

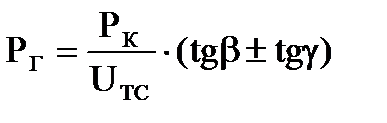

3) от действия ветра:

где

где

где

Точка приложения ветровой нагрузки:

где

24. Крупноблочные основания буровых установок, выбор основных параметров. Основание буровой установки-металлическая конструкция, собираемая из отдельных сварных секций и установленная на поверхности земли. Материал изготовления-профильный прокат и трубы. Основные требования к основаниям: 1) обеспечение необходимых размеров пола буровой и пространства для монтажа устьевого оборудования; 2) достаточная прочность и жесткость для восприятия нагрузок; 3) быстрота и удобство монтажа, демонтажа и транспортировки; 4) сохранность при многократных транспортировках. Основания подразделяются на мелко- и крупноблочные Нагрузки, действующие на основание: 1) вес вышки и ее усилие; 2) вес бурового оборудования; 3) вес свечей; 4) вес колонны, установленной на роторе. В буровых установках основание можно разделить на блоки: 1) вышечный блок; 2) лебедочный блок; 3) блок подсвечников; 4) блок силовых агрегатов; 5) блок буровых насосов; 6) блок для оборудования, предназначенного для приготовления и очистки буровых растворов; 7) блок под емкости химических реагентов. Основные параметры оснований: 1) наибольшая нагрузка; 2) высота пола буровой; 3) площадь подсвечников. Наибольшая нагрузка-максимально допустимая нагрузка на ротор и нагрузка на подсвечник, которая создается весом бурильной колонны при наибольшей глубине бурения. Отметка пола буровой определяется двумя факторами: необходимостью размещения противовыбросового оборудования на устье скважины и обеспечением работы системы очистки раствора и буровых насосов под заливом.

Рисунок 11.1 – Схема определения высоты пола буровой установки по высоте противовыбросового оборудования: 1-головка колонная; 2-крестовина; 3-превентор плашечный с дистанционным управлением (2 штуки); 4-превентор универсальный; 5- превентор вращающийся; 6- ротор Необходимая высота пола буровой при установке противовыбросового оборудования определяется (рисунок 11.1) как сумма высот отдельных устройств, входящих в комплект сборки, с учетом высоты установленного на подроторные балки ротора. Если ротор снабжен встроенными клиньями, необходимо учитывать и их высоту. Таким образом, при установке противовыбросового оборудования необходимая высота пола буровой H = h1+d+h2, (11.1) где h1 -высота превенторной сборки; d -зазор между клиньями и превенторной сборкой, обычно принимаемый равным 50-70 мм; h2 -расстояние от пола буровой до низа ротора или встроенных клиньев. Для обеспечения работы буровых насосов под заливом потребная высота пола буровой складывается из высот оборудования для очистки раствора с учетом высоты установки ротора. Необходимая высота пола буровой в этом случае (рисунок 11.2):

Рисунок 11.2 – Схема определения высоты пола буровой установки по оборудованию для очистки раствора: 1– ротор со встроенными клиньями; 2 – устьевой желоб; 3 – вибросито или сито-конвейер; 4 –очистной желоб; 5 – приемная емкость. H = h1+d+h2+h3+h4+h5, (11.2) где h1 - расстояние от пола буровой до низа ротора или клиньев; d - зазор между клиньями и дном устьевого желоба, принимаемый обычно равным 50-70 мм; h2,h3,h4- перепад высот в устьевом желобе, в виброситах или сито-конвейерах и желобах; h5 - высота приемного резервуара. Величины h1 и h2 определяются по следующей формуле: hi = l/i, (11.3) Здесь l -длина желобов в горизонтальной плоскости; i - уклон желобов (для устьевого желоба i =0,02; для очистного желоба i = 0,01). Нагрузки, действующие на основание: 1) ликвидация прихватов-действует полный комплект свечей, крюк нагружен полной нагрузкой и присутствует ветровая нагрузка:

где

2) нагрузка на крюке отсутствует, но имеется нагружение от обсадной колонны:

где 3) процесс транспортировки с полным комплектом оборудования Площадь основания:

где

7.2.1.УСТОЙЧИВОСТЬ ОСНОВАНИЯ. 1) момент, опрокидывания вышки:

где

2) основное условие устойчивости:

где

где

3) момент опрокидывания основания:

где 4) момент устойчивости:

где

7.2.2.ОСНОВНЫЕ ЭЛЕМЕНТЫ ОСНОВАНИЙ. 1) подроторные балки-выполняются из проката и снабжаются ребрами жесткости для повышения устойчивости; 2) подсвечники-платформа, состоящая из рядов двутавровых балок, соединенных промежуточными связями, на верхнюю часть укладывают деревянный сплошной настил толщиной не менее 70 мм, внутри устанавливаются трубопроводы для подачи пара, предназначенного для обогрева нижних концов бурильных труб. 3) приемные мостки и стеллажи-состоят из наклонной и горизонтальной цельносварной конструкции, горизонтальный стеллаж выполнен в виде полозьев для облегчения транспортировки трубы, длина горизонтальных стеллажей 15м, ширина 2…2,5 м, угол наклона приемного мостка 4) лестницы и ограждения, элементы укрытия, опорные элементы. 25. Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей. 1. Классификация буровых установок: 1) БУ для бурения глубоких эксплуатационных и разведочных скважин (транспортируются по частям или блокам в зависимости от дорожных условий и транспортных средств); 2) БУ для бурения неглубоких структурных и поисковых скважин (выполняются мобильными, все оборудование смонтировано на одном шасси или нескольких самоходных платформах); 3) БУ для бурения на море.

Каждая категория БУ имеет несколько классов. Сравнительная оценка мощности и класса БУ – это допустимая нагрузка на крюк и номинальная глубина скважины при бурении, в расчете что конечный диаметр скважины равен 215 мм при использовании бурильных труб диаметром 114 мм с весом одного погонного метра 300 Н. Для БУ предусмотрено 11 классов. Вид БУ одного и того же класса определяется рядом факторов: 1) условия бурения (местность, температура, окружающей среды, колебание ветра); 2) цель бурения (разведочное или эксплуатационное); 3) тип скважины (вертикальная или наклонная); 4) способ бурения (роторный или забойными двигателями); 5) технология бурения (как проводятся СПО); 6) геологические условия бурения; Различные виды БУ одного класса могут иметь отличающиеся друг от друга параметры и характеристики отдельных машин и агрегатов. Параметры каждого агрегата выбирают: 1) на основе анализа результатов бурения скважин; 2) по конструкциям скважины и условиям бурения. ОСНОВНЫЕ ТРЕБОВАНИЯ К БУ. Технические: 1) высокий к.п.д., достаточная прочность, надежность и долговечность; 2) конструирование должно проводиться с учетом новейших достижений науки и техники; 3) параметры должны соответствовать мировым стандартам. Эксплуатационные: 1) высокая ремонтопригодность; 2) контроль технического состояния, замена узлов и деталей. Технологические: 1) простота конструкции; 2) простота форм деталей; 3) рациональный выбор материала и способ изготовления деталей; 4) качество изготовления, шероховатость, точность; 5) максимальное использование стандартных и унифицированных деталей и узлов. Существует три метода монтажа буровых установок: агрегатный, мелкоблочный и крупноблочный. Агрегатный метод предусматривает индивидуальный монтаж оборудования и строительство сооружений установки с применением фундаментов однократного использования. В этом случае строят бетонные или деревянные фундаменты отдельно под каждый агрегат установки. При повторном монтаже буровую установку разбирают на агрегаты и узлы и перевозят на новую точку бурения, где вновь строят фундаменты, сооружения и монтируют оборудование. Эти недостатки агрегатного метода приводят к низкой производительности труда и высокой себестоимости сооружения буровых. В настоящее время агрегатный метод применяют очень редко и только при монтаже буровых установок большой грузоподъемности. Мелкоблочный метод заключается в том, что агрегаты и узлы установки монтируют не на бетонных или деревянных фундаментах, а на металлических основаниях санного типа. Количество мелких блоков определяется конструкцией установки и обычно буровая установка расчленяется на 15—20 мелких блоков. Габаритные размеры и масса мелких блоков позволяют перевозить их на универсальном транспорте или волоком, а в труднодоступных районах — вертолетами. По сравнению с агрегатным методом при мелкоблочном снижается трудоемкость вышкомонтажных работ, сокращаются объемы работ по сооружению фундаментов и сроки сооружения буровых, повышается сохранность оборудования и увеличивается срок его службы, снижается объем транспортно-такелажных работ. К недостаткам этого способа относятся: большая расчлененность бурового оборудования на мелкие блоки, в результате чего не обеспечивается создание кинематически увязанных обособленных рабочих узлов; применение оснований санного типа, требующих большое количество тракторов для перетаскивания блоков; ограниченные габаритные размеры оснований, не позволяющие размещать на них буровые укрытия и коммуникации. Крупноблочный метод монтажа буровых установок включает перевозку агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах), установку блоков на фундаменты и соединение их коммуникациями. При этом буровую установку расчленяют на два-три блока массой 60— 120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой. При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникации и не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа (строительные, плотничные, слесарные и некоторые подсобно-вспомогательные). По сравнению с мелкоблочным методом крупноблочный имеет следующие преимущества: резкое сокращение числа блоков, размещение буровых укрытий на основаниях, упрощение конструкции фундаментов; снижение объема строительно-монтажных работ и сокращение сроков сооружения буровых до минимума; увеличение скорости транспортировки блоков и уменьшение числа используемых для этого тракторов; повышение срока службы оборудования и оснований благодаря их транспортировке на гусеничных тяжеловозах; экономия строительных материалов. 7.3.2.ПРИВОД С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ (ДВС). Применяют 3…4 двигателей в групповых установках, мощность 430…790 кВт, частот вращения 1000…1600 об/мин. Соответствие двигателя заданным условиям работы определяется внешней его характеристикой и его конструкцией. Внешней (механической) характеристикой называется зависимость мощности

Если нарушается равновесие между моментом сопротивления исполнительного механизма и крутящим моментом двигателя, то это восстанавливается воздействием специальных регуляторов на источник энергии, которые изменяют подаваемое количество топлива и воздуха. ДВС могут работать при изменении массового соотношения воздуха и топлива в сравнительно небольшом диапазоне: 15:1-бедная смесь (15-воздух, 1-топливо); 11:1-богатая смесь. Для подъемного комплекса рекомендуется режим, при котором ДВС развивает 80% номинальной мощности, а для привода насоса при длительном режиме-60%. При работе на максимальных оборотах увеличивается расход топлива и сокращается ресурс. Недостатки ДВС: невозможность их запуска под нагрузкой, мощность двигателя зависит от давления, температуры и влажности окружающей среды. Преимущества: высокий к.п.д., небольшой удельный расход топлива и воды, небольшая удельная масса, приходящаяся на единицу мощности. Потеря мощности на 1% происходит: 1) при увеличении высоты над уровнем моря на 100м; 2) при повышении температуры окружающей среды на каждые Тепловая энергия, потребляемая одним ДВС составляет 40…60 МДж/ч при к.п.д., равном 0,25…0,35%, а часовой расход топлива 220…300 7.3.3.ЭЛЕКТРОПРИВОД.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1207; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.187.24 (0.228 с.) |

для превенторов с диаметром проходного отверстия менее 350 мм и рабочим давлением не более 70 Мпа;

для превенторов с диаметром проходного отверстия менее 350 мм и рабочим давлением не более 70 Мпа; для превенторов с диаметром проходного отверстия более 350 мм и рабочим давлением более 70 Мпа;

для превенторов с диаметром проходного отверстия более 350 мм и рабочим давлением более 70 Мпа;

10;

10;

;

; , в условиях крайнего севера металлоконструкцию необходимо изготавливать из хладостойкого материала, в некоторых случаях проблема решается путем подвода тепла после обшивки вышки по периметру;

, в условиях крайнего севера металлоконструкцию необходимо изготавливать из хладостойкого материала, в некоторых случаях проблема решается путем подвода тепла после обшивки вышки по периметру; ;

; расстояние от пола вышки до торца замка подвешенной свечи;

расстояние от пола вышки до торца замка подвешенной свечи; длина штропов, крюка и талевого блока;

длина штропов, крюка и талевого блока; запас на переподъем, т.е. расстояние между верхним торцом талевого блока и нижней поверхностью кронблока (6…10м);

запас на переподъем, т.е. расстояние между верхним торцом талевого блока и нижней поверхностью кронблока (6…10м); длина свечи.

длина свечи. м для высот вышек 40…42м и

м для высот вышек 40…42м и  м для вышек высотой 53м. Размер под кронблочные площадки

м для вышек высотой 53м. Размер под кронблочные площадки  м, высота ворот 15м. Первый с низу пояс устанавливается на высоте 8…12м. На высоте 23, 25 или 34м, в зависимости от длины свечи, устанавливается четырехсторонний балкон и площадка для второго помбура. Ниже балкона на расстоянии 0,5м устанавливается магазин для расстановки свечей. Вышки изготавливаются из трубного или сортового проката, монтируются из отдельных стержней, требуют большого числа болтов и очень трудоемки при монтаже.

м, высота ворот 15м. Первый с низу пояс устанавливается на высоте 8…12м. На высоте 23, 25 или 34м, в зависимости от длины свечи, устанавливается четырехсторонний балкон и площадка для второго помбура. Ниже балкона на расстоянии 0,5м устанавливается магазин для расстановки свечей. Вышки изготавливаются из трубного или сортового проката, монтируются из отдельных стержней, требуют большого числа болтов и очень трудоемки при монтаже. б) труб большого диаметра.

б) труб большого диаметра. ;

; длина свечи;

длина свечи; наклон свечи по вертикали (

наклон свечи по вертикали ( );

); высота подсвечника;

высота подсвечника; расстояние от верхнего конца свечи до пола площадки верхнего помбура.

расстояние от верхнего конца свечи до пола площадки верхнего помбура. ;

; глубина скважины;

глубина скважины; площадь по диаметру бурильного замка.

площадь по диаметру бурильного замка. ;

; масса вышки;

масса вышки; грузоподъемность вышки;

грузоподъемность вышки; высота вышки.

высота вышки.

;

; ;

; допустимая нагрузка на крюк;

допустимая нагрузка на крюк; вес талевой системы;

вес талевой системы; кратность полиспаста (число рабочих струн);

кратность полиспаста (число рабочих струн); к.п.д. талевой системы.

к.п.д. талевой системы. ;

; вес вышки со всем оборудованием;

вес вышки со всем оборудованием; число ног вышки.

число ног вышки. ;

; ;

; и

и  -углы соответственно между ведущей и неподвижной струнами и

-углы соответственно между ведущей и неподвижной струнами и ;

; вес свечи;

вес свечи; ;

; скоростной напор ветра:

скоростной напор ветра: коэффициент, учитывающий возрастание напора ветра от высоты вышки;

коэффициент, учитывающий возрастание напора ветра от высоты вышки; динамический коэффициент, учитывающий период собственных колебаний вышки;

динамический коэффициент, учитывающий период собственных колебаний вышки; проекция площади по вертикали;

проекция площади по вертикали; аэродинамический коэффициент.

аэродинамический коэффициент. ;

; плотность воздуха;

плотность воздуха; скорость ветра.

скорость ветра. ;

; площадь;

площадь; коэффициент заполнения данного пространства.

коэффициент заполнения данного пространства. ;

; высота вышки;

высота вышки; и

и  стороны основания вышки нижнего и верхнего соответственно.

стороны основания вышки нижнего и верхнего соответственно.

;

; вес вышки;

вес вышки; нагрузка на крюке;

нагрузка на крюке; вес оборудования, смонтированного на полу буровой;

вес оборудования, смонтированного на полу буровой; вес комплекта свечей.

вес комплекта свечей. ;

; вес обсадной колонны, установленной на роторе.

вес обсадной колонны, установленной на роторе. ;

; вес основания с приложенными на него нагрузками;

вес основания с приложенными на него нагрузками; допустимое напряжение сжатия грунта.

допустимое напряжение сжатия грунта. ;

; нагрузка от ведущей и ведомой ветвей талевого каната;

нагрузка от ведущей и ведомой ветвей талевого каната; высота вышки;

высота вышки; ветровая нагрузка;

ветровая нагрузка; высота точки приложения ветровой нагрузки от опорной поверхности вышки;

высота точки приложения ветровой нагрузки от опорной поверхности вышки; горизонтальная составляющая от веса пакета свечей;

горизонтальная составляющая от веса пакета свечей; высота верхней части магазина, т.е. часть, на которую опирается свеча

высота верхней части магазина, т.е. часть, на которую опирается свеча ;

; восстанавливающий момент;

восстанавливающий момент; опрокидывающий момент;

опрокидывающий момент; коэффициент запаса (1,15…1,2).

коэффициент запаса (1,15…1,2). ;

; вес ненагруженной вышки;

вес ненагруженной вышки; ;

; высота основания.

высота основания. ;

; расстояние от центра вышки до края основания;

расстояние от центра вышки до края основания; вес вышки;

вес вышки; вес основания.

вес основания. ;

; Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей.

Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей. , крутящего момента

, крутящего момента  и удельного расхода топлива

и удельного расхода топлива  от частоты вращения коленвала:

от частоты вращения коленвала:

.

.