Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для приготовления раствора.

Процесс приготовления раствора состоит из трех основных операций: 1) приготовление основы раствора из воды и глины, соляро-битуумного раствора, или водо-нефтяной эмульсии; 2) добавление порошкообразных барита или гематита с целью повышения плотности; 3) обработка раствора химическими реагентами с целью регулирования и стабилизации основных его свойств. Оборудование для приготовления раствора по принципу действия делится намеханическое и гидравлическое. БЛОК ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА (БПР). Предназначен для хранения на буровой запаса глинопорошка и приготовления из него растворов. Существуют 3 вида БПР: БПР-100 (2 бункера для хранения по 50 БПР-70 (2 бункера для хранения по 35 БПР-50 (2 бункера для хранения по 25

ГИДРОМЕШАЛКИ.

Производительность 70…90 ГЛИНОМЕШАЛКИ.

Производительность: комовая глина 2…4 м3/час; глинопорошок 6 м3/час. Камера смешивания до 4 м3, частота вращения 37…174 об/мин, мощность электродвигателей 2…22 кВт. По конструкции бывают одновальные и двухвальные. Вал имеет рабочие лопасти под углом Производительность: комовая глина 2…4 м3/час; глинопорошок 6 м3/час. Камера смешивания до 4 м3, частота вращения 37…174 об/мин, мощность электродвигателей 2…22 кВт. По конструкции бывают одновальные и двухвальные. Вал имеет рабочие лопасти под углом  друг к другу, зазор между концами лопастей и стенками корпуса 30…35 мм. Преимущества: достаточная надежность, высокое качество выполнения операций, простота конструкции. Недостатки: малая производительность, затрудненный доступ внутрь мешалки для выполнения ремонта и очистки, заклинивание и поломка лопастей при попадании вместе с комовой глиной камней; уменьшение рабочего объема при налипании глины на стенки. друг к другу, зазор между концами лопастей и стенками корпуса 30…35 мм. Преимущества: достаточная надежность, высокое качество выполнения операций, простота конструкции. Недостатки: малая производительность, затрудненный доступ внутрь мешалки для выполнения ремонта и очистки, заклинивание и поломка лопастей при попадании вместе с комовой глиной камней; уменьшение рабочего объема при налипании глины на стенки.

ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА. Процесс очистки заключается в удалении из раствора частиц выбуренной породы, ила или газа. Своевременная и качественная очистка раствора повышает: 1) долговечность узлов бурового оборудования; 2) эффективность процесса бурения. Для очистки бурового раствора применяют два вида устройств: 1) устройства для механической очистки с использованием вибросит; 2) устройства, в которых разделение твердых частиц из жидкости происходит за счет центробежных сил. Схема расположения оборудования для очистки:

При идеальной отчистке раствора из него должны быть удалены твердые частицы размером более 1 мкм; частиц вибросита > 150 мкм; размер частиц гидроциклона > 40 мкм; гидроциклонные илоотделители очищают до 90% частиц > 25 мкм; центрифуги > 10 мкм ВИБРОСИТА Оборудование первой (грубой) ступени отчистки. Потеря растворов неутяжеленного не более 0,2%, утяжеленных растворов – 0,1%. Качество отчистки зависит от типа и состояния вибрирующей сетки, которая выполняется из нержавеющей стали, диаметр проволоки 0,13…0,33 мм. Размер ячеек: квадратное 0.16, 0.2, 0.25, 0.9, 1.6, 2, прямоугольное 1

Достоинства: 1) простота конструкции; 2) отсутствие потребления электроэнергии; 3) Недостатки: повышенная потеря раствора вследствие промывки сетки водой. ГИДРОЦИКЛОНЫ. Оборудование второй ступени отчистки. Принцип действия инертно-гравитационный.

16. Назначение, условия работы и классификация буровых насосов. Современные конструкции. БН предназначен для нагнетания бур.раствора в скважину. Требования к БН: 1возможность регулирования подачи в пределах, обеспечивающих эффективность промывки; 2 - мощность БН должна быть достаточной для промывки скв. и работы забойного двигателя; 3 - обеспечение минимально возможных инерционных нагрузок и пульсаций давления; 4 - долговечность узлов и деталей; 5 - защита элементов приводной части от промывочной жидкости и грязи; 6- удобство в обслуживании и возможность быстрой замены изнашиваемых деталей; 7 - возможность транспортирования и перемещения в собранном виде; 8 - экономичность и безопасность в работе.

Поршневой насос двойного действия: 1 — цилиндр; 2 — поршень; 3 — всасывающий 4 - нагнетательный трубопровод; 5, 6- нагнетательныеклапкны; 7,8-всасывающие клапаны;9-шток; 10-крейцкопф;11 — шатун, 12 — кривошип; 13 — кривошипный-вал; 14-фильтр Классификация БН: 1) по приводной мощности: а) малой мощности до 200 кВт: б) средней 200 – 400 кВт: в) большой свыше 400 кВт; 2) по принципу действия при вытеснении жидкости: а) одностороннего (простого) действия; б) двухстороннего (двойного) действия; по числу цилиндров насоса: а)двухцилиндровые;б) трехцилиндровые. В качестве буровых насосов применяются горизонтальные, поршневые насосы с двумя цилиндрами двойного действия (дуплексы) и тремя цилиндрами простого действия (триплексы). Поршни бывают цельными и сборными.

Угол м/у эксцентриком у дуплекса 900, а у триплекса 1200. Преимущества 3-х цил. Перед 2-х цил. 1. Лучшая гидр. хар-ка, обусловленная меньшей неравномерностью подачи. 2. Проще конструкция гидравлической части (отсутствуют уплотнения штока и пара клапанов). 3. Меньше масса насоса (у насосов большой мощности) Недостатки:1-более сложная конструкция приводной части.2-увеличивается ск-ть перемещения поршня => а) повышается износ трущихся деталей, б) ухудшение гидр. хар-ки. 3 - необходимость установки подпорного насоса. 4 - необходимость смазывания поверхностей поршня и цилиндра (требует установки масляного насоса) 17. Расчет и выбор рабочих и конструктивных параметров бурового насоса. Регулирование режима рабо-ты. 1) суммарная мощность насоса:

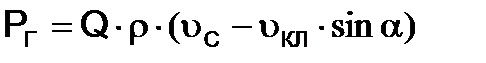

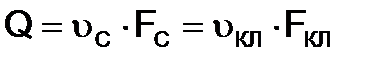

где

2) полезная мощность одного насоса:

где z – число применяемых насосов. 3) мощность двигателей,которые приводят в действие насос:

4) наибольший крутящий момент, развиваемый двигателем:

где

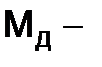

РАСЧЕТ ШТОКА. Штоки насосов одностороннего действия расчитываются на сжатие и продольную прочность, двухстороннего действия дополнительно расчитываются на растяжение. 1) усилие растяжения без учета сил трения:

где F и f – площади поршня и штока соответственно. 2) усилие сжатия без учета сил трения:

3) усилие растяжения с учетом сил трения:

4) усилие сжатия с учетом сил трения:

где

5) напряжение сжатия:

6) напряжение растяжения:

РАСЧЕТ ПРИВОДНОЙ ЧАСТИ. Усилие сжатия, действующее вдоль оси шатуна:

где

РАСЧЕТ ШТОКОВ НА ПРОДОЛЬНУЮ ПРОЧНОСТЬ. 1) гибкость штока:

где

где

2) критическая сила сжатия штока:

где 3) коэффициент запаса прочности:

если

При расчете составных штоков к длине штока добавляется эквивалентная длина штока-ползуна (контршток):

где

Тогда расчетная длина:

РАСЧЕТ КЛАПАНОВ. Основные размеры клапанов зависят от подачи и числа двойных ходов поршня. Высота подъема клапана определяется скоростью потока жидкости в клапанном отверстии. 1) критерий, определяющий степень опасности возникновения стука:

где

(30…60 градусов). При стук отсутствует. 2) сила, действующая на тарель закрытого клапана:

где 3) момент изгиба тарели клапана:

где

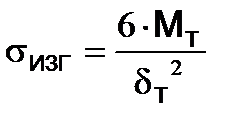

4) максимальное напряжение изгиба тарели при опрессовке:

где Запас прочности:

5) сила гидродинамического воздействия:

где

где

6) высота подъема клапана определяется из условия безударной посадки тарели на седло клапана:

где

7) площадь проходного сечения у горловины конического седла при полном открытии:

РЕГУЛИРОВАНИЕ БУРОВЫХ НАСОСОВ Регулирование может производиться: 1) изменением подачи и давления нагнетания применением сменных цилиндровых втулок;

2) изменением числа двойных ходов поршня в минуту: а) применением сменных шкивов. Недостатки такого способа: - ступенчатое изменение скоростей и невозможность регулирования на ходу; - трудоемкость работ при замене шкива и необходимость его регулировки; - снижение долговечности ремней в результате уменьшения диаметра шкива. б) изменение скорости вращения электродвигателя, применяются дополнительные системы: - генератор-двигатель; - каскад Кремера; - вентильный каскад.

18. Элементы обвязки бурового насоса: назначение, особенности конструкции. Сетка (фильтр), устанавливаемая на конце всасывающего трубопровода, предназначена для предохранения насоса от попадания в него посторонних предметов (щепок, тряпок и др.). Суммарная площадь всех отверстий приемной сетки должна в 3—4 раза превышать площадь поперечного сечения всасывающей трубы. Целесообразно для приемной линии применять резиновый рукав диаметром 250 мм. Это устраняет передачу вибраций от насоса, предупреждает расстройство герметичности соединений и сокращает время монтажных работ. Нагнетательный трубопровод предназначается для подачи промывочного раствора от насоса к стояку в буровой вышке. Нагнетательный трубопровод должен быть прямым, герметичным и доступным для осмотра. Сваривается трубопровод из бурильных труб диаметром 168, 141 и 114 мм. Воздушные колпаки и компенсаторы. Как уже говорилось ранее, неравномерность движения поршня приводит к пульсации потока, к резким колебаниям давления, что в свою очередь вызывает вибрацию насоса напорных трубопроводов, разрыв сварных швов, буровых рукавов и других элементов. Для смягчения толчков применяются воздушные колпаки, устанавливаемые на тройнике нагнетательного блока насоса. В начале работы насоса воздух, заполняющий колпак, под давлением жидкости сжимается до объема, соответствующего рабочему давлению, образуя воздушную подушку. При каждом толчке жидкости происходит дополнительное сжатие подушки и в колпак поступает дополнительное количество жидкости. При замедлении движения поршня давление несколько снижается и сжатый воздух, расширяясь, выталкивает часть жид-|кости в напорный трубопровод. Таким образом, подача жидкости, а следовательно, и давление становятся более равномерными. Компенсатор — весьма ответственный узел в схеме обвязки буровых насосов и должен отвечать правилам котлонадзора. Компенсатор устанавливают на специальный фундамент, по одному-два на каждый насос. Нижнее отверстие служит для слива раствора, верхнее — для прочистки компенсатора. Давление воздуха на компенсаторе контролируется манометром, устанавливаемым на высоте 2400 мм. Стояки, соединяющие напорную линию насосов с буровым шлангом, изготовляются из 114- или 168-лш. бурильных труб и устанавливаются непосредственно у буровой вышки, по одному или по два на одной буровой. Для соединения бурового шланга со стояком в верхней его части имеется отвод с фланцем.

Непосредственное соприкосновение промывочной жидкости со сжатым воздухом приводит к постепенному поглощению раствором воздуха, находящегося в компенсаторах, и к уменьшению воздушной подушки. Буровые насосы снабжаются предохранительными клапанами двух типов: диафрагменными и гвоздевыми. Предохранительные клапаны устанавливаются на отводе от нагнетательного патрубка. Корпус диафрагменного предохранительного клапана укрепляется на тройнике напорного трубопровода. Преимущества описываемой конструкции клапана перед другими заключаются в следующем: 1) диафрагма легко устанавливается и снимается без отсоединения отводной трубы; 2) благодаря удобному расположению посадочных поверхностей под диафрагму перед установкой ее можно проверить состояние этих поверхностей; 3) при замене диафрагмы не приходится снимать тяжелые детали с клапана. Запорная арматура. В схему обвязки буровых насосов входит запорная арматура различных типов. Задвижка на всасывающем трубопроводе устанавливается только в тех случаях, когда установка насоса произведена «под залив». Задвижки на нагнетательной линии устанавливают преимущественно сварные, высокого давления, которые в настоящее время выпускают с приспособлением, позволяющим определить положение задвижки. Контрольная задвижка устанавливается на выкидной линии, которая направлена в приемную емкость. Открывается задвижка перед пуском насоса. После этого постепенным перекрытием контрольной задвижки промывочную жидкость направляют в скважину. 19. Состав и схема расположения оборудования для очистки промывочной жидкости. Устройство и принцип работы гидроциклона. Процесс очистки заключается в удалении из раствора частиц выбуренной породы, ила или газа. Своевременная и качественная очистка раствора повышает: 3) долговечность узлов бурового оборудования; 4) эффективность процесса бурения. Для очистки бурового раствора применяют два вида устройств: 3) устройства для механической очистки с использованием вибросит; 4) устройства, в которых разделение твердых частиц из жидкости происходит за счет центробежных сил.

При идеальной отчистке раствора из него должны быть удалены твердые частицы размером более 1 мкм; частиц вибросита > 150 мкм; размер частиц гидроциклона > 40 мкм; гидроциклонные илоотделители очищают до 90% частиц > 25 мкм; центрифуги > 10 мкм. ВИБРОСИТАОборудование первой (грубой) ступени отчистки. Потеря растворов неутяжеленного не более 0,2%, утяжеленных растворов – 0,1%. Качество отчистки зависит от типа и состояния вибрирующей сетки, которая выполняется из нержавеющей стали, диаметр проволоки 0,13…0,33 мм. Размер ячеек: квадратное 0.16, 0.2, 0.25, 0.9, 1.6, 2, прямоугольное 1

Пропускная способность до 60 л/сек, частота вибрации сетки 1600…2000 кол/мин, наклон сетки 12…18 градусов.

СИТОКОНВЕЕР.

Достоинства: 4) простота конструкции; 5) отсутствие потребления электроэнергии; 6) повышенная долговечность сетки. Недостатки: повышенная потеря раствора вследствие промывки сетки водой. ГИДРОЦИКЛОНЫ. Оборудование второй ступени отчистки. Принцип действия инертно-гравитационный.

Естественный и механический способы не обеспечивают хорошей степени очистки от выбуренной породы высококачественных растворов. Для очистки таких промывочных жидкостей используют гидроциклонные установки. Гидроциклон (рис) состоит из стального сосуда, верхняя часть которого имеет цилиндрическую, а нижняя - коническую формы. Раствор под давлением 0,15—0,3 Мн/м2 поступает по тангенциальному вводу в гидроциклон и приобретает вращательное движение вокруг вертикальной оси. Под действием центробежной силы тяжелые частицы отбрасываются к стенке гидроциклона, опускаются в нижнюю часть конуса и выходят наружу через выпускной патрубок, а очищенный раствор с более легкими частицами направляется к оси циклона и подается во всасывающую линию бурового насоса.

Рис– Схема гидроциклона: А – траектория очищенного раствора; Б – траектория крупных частиц; 1 – патрубок входной; 2 – патрубок отводной; 3 – патрубок выкидной; 4, 5 - манометры 20. Силовой привод буровой установки. Характеристика и предъявляемые требования. Правила эксплуа-тации. Силовым приводом называется совокупность двигателей передающих и регулирующих устройств осуществляющих подвод механической энергии к исполнительным агрегатам, машинам и механизмам. В зависимости от используемого первичного источника энергии приводы делятся на автономные (не зависящие от системы энергоснабжения) и неавтономные (зависящие от системы энергоснабжения, т. е. с питанием от промышленных электрических сетей). К автономным приводам относятся установки с двигателями внутреннего сгорания (ДВС) и с газотурбинными двигателями. К неавтономным приводам относятся установки с электродвигателями, питаемыми от сети трехфазного переменного тока. В зависимости от способа привода исполнительных механизмов силовой привод буровой установки может быть одиночным или групповым. Основные требования, предъявляемые к силовому приводу: соответствие мощности и гибкости характеристики (т. е. изменение крутящего момента и частоты вращения в зависимости от условий работы исполнительных механизмов), достаточная надежность, долговечность, небольшая масса и экономическая эффективность). Мощность силового привода — это номинальная установленная мощность всех двигателей N = SNi, где Ni —номинальная мощность двигателя, кВт. Гибкость характеристик — способность силового привода автоматически или при участии оператора в процессе работы быстро приспосабливаться к изменениям нагрузок и частот вращения исполнительных механизмов. Мощность, тип и число двигателей, способ передачи энергии и схему компоновки силового привода выбирают с учетом характера и предела изменения рабочих нагрузок. Режимы работы силовых приводов непостоянны. Различают три режима работы силового привода: пиковые с кратковременными нагрузками и использованием максимальной мощности двигателей (аварийные работы); повторно-кратковременные нагрузки в период СПО; пусковые и длительные режимы, используемые для привода ротора и насосов в процессе бурения. Пусковые и регулировочные характеристики силовых приводов Силовой привод с механической трансмиссией имеет пусковые характеристики, которые зависят только от свойств двигателя и муфт сцепления, используемых при кратковременных режимах пусков и остановок. Разгон трансмиссии происходит под нагрузкой при включенной муфте. При этом двигатель преодолевает сопротивления от статического (рабочего) сопротивления, инерционных сил трансмиссии и сопротивления собственных вращающихся частей, т. е. уравнение механического равновесия при переходных процессах имеет следующий вид: Мд — Мст — Мид — Мит = О, где Мд и Мст — крутящий момент соответственно двигателя и статических сопротивлений; Мид и Мит — моменты инерционных сил вращающихся частей соответственно двигателя и трансмиссии. Инерционные моменты: Миi = Ioi*εi Здесь Ioi —момент инерции вращающихся частей двигателя и трансмиссии, Н-м.с2; εi —угловое ускорение валов, рад/с2. Привод буровых установок должен быть надежным и экономичным, безопасным и удобным в управлении, компактным и сравнительно небольшой удельной массы, транспортабельным и приспособленным для монтажа, эксплуатации и ремонта в полевых условиях. Мощность, диапазоны регулирования частоты вращения и вращающего момента выводного вала привода определяются нагрузками и режимом работы приводимых машин и механизмов. При работе на аварийных режимах должна обеспечиваться надёжность. Выбранный привод должен обеспечить сочетание высокой производительности буровой установки с минимальной стоимостью 1 м проходки. Силовой привод должен иметь гибкую (мягкую) характеристику. 21. Система управления буровой установки. Управляющие и исполнительные механизмы. Системы управления буровых установок обеспечивают взаимодействие, маневренность всех механизмов и выполняют следующие функции: 1) пуск и остановку двигателей; 2) включение и выключение трансмиссий, блокирующих двигатели и передающих мощность на буровые насосы, ротор или лебедку; 3) включение и выключение буровых насосов, лебедки, ротора, механизма подачи, регулирующего тормоза (гидравлического или электрического) и других устройств; 4) изменение скорости вращения барабана лебедки и ротора; 5) торможение и растормаживание барабана лебедки; 6) включение и выключение устройств для свинчивания и отвинчивания бурильных труб; 7) управление работой клиньев и других механизмов при отвинчивании и установке бурильных свечей в магазин в процессе спуска и подъема колонны; 8) включение и выключение компрессора, вспомогательной лебедки или насоса, осветительной установки, устройств для очистки и приготовления промывочной жидкости и других вспомогательных механизмов. Вся система управления состоит из следующих основных устройств: 1) устройства для подготовки рабочего агента (воздух, жидкость, электроэнергия) и поддержания его параметров; 2) управляющих устройств для управления исполнительными механизмами (многоходовые краны различных типов, выключатели, реле и так далее); 3) исполнительных механизмов – пневматических муфт, цилиндров, диафрагм или других устройств, непосредственно осуществляющих функции соединения валов, тормозов и так далее. Агрегаты этих трех групп соединены между собой коммуникациями (устройствами для подвода рабочего агента к исполнительным устройствам). Для передачи команды исполнительному устройству на небольшие расстояния (1 – 2 м) применяют механические передачи. При расстояниях более 2 м или больших усилиях используют пневматические системы, гидравлические и электрические устройства. Основными исполнительными механизмами системы управления являются муфты сцепления, тормоз, цилиндры пневмораскрепителя, клиновых захватов и др. Пневматическая система управления. На рисунке 14.1 приведена наиболее распространенная схема пневматического управления буровой установкой. Питание системы рабочим агентом – сжатым воздухом осуществляется двумя компрессорами. Компрессорная станция соединена общим воздухопроводом с воздушным резервуаром. Между каждым из компрессоров и резервуарами установлены обратные клапаны, свободно пропускающие воздух из цилиндров компрессора в резервуар и перекрывающие проход воздуха в обратном направлении в маслоотделитель. Воздушные резервуары предназначены для выравнивания давления в системе пневматического управления и являются аккумуляторами энергии.

Рисунок 14.1 – Схема пневмоуправления 1 – компрессоры; 2 – обратные клапаны; 3 – регулятор давления; 4 – маслоотделитель; 5 – резервуар; 6 – манометр; 7 – предохранительный клапан; 8 – вентиль; 9 – влагоотделитель и осушитель воздуха; 10 – трубопроводы; 11 – управляющий кран; 12 – вертлюжок; 13 – клапан-разрядник; 14 – муфта сцепления; 15 – регулирующий клапан 16 – цилиндр пневматический На воздушных резервуарах устанавливают предохранительный клапан, манометр и спускной вентиль. Из резервуара прежде чем попасть в управляющие устройства воздух отделяется от влаги и осушается. Управление агрегатами осуществляется кранами. Из кранов воздух поступает в исполнительный механизм, муфту или цилиндр. В пневматическом управлении фрикционными муфтами могут быть применены две системы питания воздухом: прямоточная и замкнутая с отсекающими клапанами. При прямоточном питании воздушная камера включенной муфты непосредственно соединена с магистралью сжатого воздуха, при выключенной муфте – сообщена с атмосферой. Все части системы пневматического управления в этой схеме находятся под постоянным давлением. При системе питания с отсекающими клапанами камера муфты соединена с магистралью сжатого воздуха только в период наполнения. В течение остального времени камера и часть трубопровода, находящаяся во вращающихся деталях, отсекаются от воздушной магистрали специальным клапаном. Питание муфт, сидящих на валах, торцы которых недоступны для подвода воздуха, осуществляются кольцевыми вертлюжками. В схемах с отсекающими клапанами давление в полости вертлюжка поднимается только во время включения муфты. Схема пневматического управления с отсекающими клапанами недостаточно надежна из-за пропуска воздуха в клапанах. При утечке воздуха из отсеченного объема через малейшие неплотности или при расстройстве соединений падение давления в камере муфты не компенсируется подачей новых порций воздуха из магистрали. Прямоточная система более надежна.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 888; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.36.141 (0.207 с.) |

);

);

, объем воронки 0,175

, объем воронки 0,175  , объем емкости 1

, объем емкости 1  ФРЕЗЕРНО-СТРУЙНЫЕ МЕЛЬНИЦЫ.

ФРЕЗЕРНО-СТРУЙНЫЕ МЕЛЬНИЦЫ. 2.3, 1

2.3, 1  повышенная долговечность сетки.

повышенная долговечность сетки.

;

; суммарная подача;

суммарная подача; давление нагнетания.

давление нагнетания. ;

; ;

; ;

; коэффициент перегрузки двигателя;

коэффициент перегрузки двигателя; номинальный крутящий момент;

номинальный крутящий момент; передаточное отношение от двигателя к приводному валу насоса;

передаточное отношение от двигателя к приводному валу насоса; к.п.д. двигателя.

к.п.д. двигателя. ;

;

и

и  -длины уплотнения поршня и сальника соответственно;

-длины уплотнения поршня и сальника соответственно; коэффициент трения между резиной и металлом, уплотнением поршня и штока;

коэффициент трения между резиной и металлом, уплотнением поршня и штока; коэффициент среднего давления уплотнения на шток.

коэффициент среднего давления уплотнения на шток.

;

; угол наклона шатуна в процессе работы;

угол наклона шатуна в процессе работы; нагрузка сжатия.

нагрузка сжатия. ;

; длина штока;

длина штока; минимальный радиус действия штока:

минимальный радиус действия штока: ;

; площадь штока;

площадь штока; момент инерции:

момент инерции: .

.

модуль упругости материала штока

модуль упругости материала штока ;

; , то

, то  (для углеродистых сталей);

(для углеродистых сталей); (для сталей с содержанием никеля 5%)

(для сталей с содержанием никеля 5%)

;

; длина штока-ползуна;

длина штока-ползуна; диаметр штока;

диаметр штока; диаметр штока-ползуна.

диаметр штока-ползуна.

;

; диаметр клапана;

диаметр клапана; диаметр отверстия в седле;

диаметр отверстия в седле; угол наклона посадочной поверхности клапана

угол наклона посадочной поверхности клапана для воды и

для воды и  для вязких растворов

для вязких растворов ;

; давление на выходе или давление нагнетания

давление на выходе или давление нагнетания ;

;  диаметр тарели по минимальному контуру;

диаметр тарели по минимальному контуру; коэффициент Пуассона или модуль упругости.

коэффициент Пуассона или модуль упругости. ;

; толщина тарели

толщина тарели

;

; расход жидкости через клапан:

расход жидкости через клапан: ;

; скорость течения жидкости через сечение;

скорость течения жидкости через сечение; скорость истечения через клапан;

скорость истечения через клапан; площадь сечения седла;

площадь сечения седла; площадь общего суммарного сечения зазора;

площадь общего суммарного сечения зазора; угол отклонения потока жидкости;

угол отклонения потока жидкости; плотность жидкости.

плотность жидкости. ;

; допускаемая высота подъема клапана;

допускаемая высота подъема клапана; частота ходов поршня.

частота ходов поршня.