Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проверка неплоскостности торца трубы

Неплоскостность торца трубы проверяют с помощью лекальной линейки и щупа (рис. 3.36). Лекальная линейка плотно прижимается к торцу трубы в диаметральном сечении. Пластинчатый щуп толщиной 0,1. мм не должен входить в зазор, образовавшийся между линейкой и торцом трубы со стороны наружной или внутренней поверхности трубы. 5. Назначение, устройство и принцип работы ротора бурильной установки. Основные параметры. Буровой ротор предназначен для выполнения следующих операций: - вращения поступательно движущейся бурильной колонны в процессе проходки скважины роторным способом; - восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при использовании забойных двигателей; - удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спуско-подъемных операциях; - проворачивания инструмента при ловильных работах и других осложнениях, встречающихся в процессах бурения и крепления скважины. Роторы относятся к числу основных механизмов буровой установки и различаются по диаметру проходного отверстия, мощности и допускаемой статической нагрузке. По конструктивному исполнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в вертикальном направлении. Выпускаются роторы в двух исполнениях:

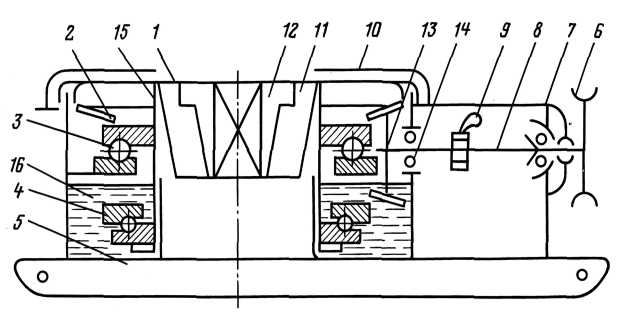

УСТРОЙСТВО

1 - стол ротора; 2, 13 - зубчатые конические шестерни; 3, 4 — главная и вспомогательная опоры; 5 — станина; 6 — крестовина карданного вала или цепное колесо (звездочка); 7 — подшипник, воспринимающий радиальные и основные нагрузки; 8 — ведущий вал; 9 — стопорное устройство; 10 — ограждение стола ротора; 11 — вкладыши ротора; 12 — зажимы; 14 — радиальный подшипник; 15 — втулка; 16 – масло Расчет основных параметровротора. Параметры ротора определяют исходя из конструкции скважины, компоновки бурильной колонны и требований, предъявляемых технологиями бурения и крепления скважин. Диаметр проходного отверстия в столе ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бурении под направление:

D = Dдн +δ, где D - диаметр проходного отверстия в столе ротора; Dдн - диаметр долота при бурении под направление скважины; δ - диаметральный зазор, необходимый для свободного прохода долота (δ =30-50 мм). Допускаемая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наиболее тяжелой обсадной колонны, применяемой в заданном диапазоне глубин бурения. Наряду с этим допускаемая статическая нагрузка не должна превышать статической грузоподъемности подшипника основной опоры стола ротора. Исходя из рассмотренных условий, можно записать Gmax < P<C0, где Gmax - масса наиболее тяжелой колонны обсадных труб, применяемой в заданном диапазоне глубин бурения; Р - допускаемая статическая нагрузка на стол ротора; Со - статическая грузоподъемность подшипника основной опоры стола ротора. 1) Мощность передаваемая на ротор NP=(NX+NД)/hP, NX;NД - мощности на холостое вращение труб и разрушение горной породы; hP - к.п.д. ротора Мощность, расходуемая на вращение долота и разрушение забоя скважины NД = m0×P×n×RСР где m0 - коэффициент сопротивления долота; Р - осевая нагрузка на долото, кН; n - частота вращения долота, с-1; RСР - средний радиус долота, м. 2) Крутящий момент на столе ротора МР = NР/w, 3) Окружное усилие, действующее в зубчатом зацеплении Р=2МР/d2, d2 - диаметр колеса 4) Расчетная эквивалентная нагрузка для упорно-радиальных подшипников РА = (x×FP+y×FA)×КТ×КБ×КЭ×КК х - коэффициент радиальной нагрузки у - коэффициент осевой нагрузки КТ - температурный коэффициент КБ - коэффициент безопасности КЭ - коэффициент эквивалентной нагрузки КК - кинематический коэффициент FP - радиальная нагрузка FA - осевая нагрузка FA = G+NT+N2 G - вес стола ротора NT - осевое усилие от трения ведущей трубы о вкладыши ротора N2 - осевое усилие в зубчатом зацеплении 5) Частоту вращения стола ротора выбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. 6.Назначение, устройство и принцип работы бурового вертлюга. Основные параметры.

Вертлюг – это промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся буровой колонны. Вертлюг предназначен для подвода бурового раствора во вращающуюся буровую колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку талевого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ведущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным отверстием для бурового раствора. Во время спуско-подъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических проворачиваний бурильной колонны с целью предотвращения прихватов.

1 – ствол; 2,8 – уплотняющие сальники; 3 – корпус; 4, 7 – радиальные подшипники; 5 – основная опора; 6 –вспомогательная опора; 9 – напорная труба; 10 – напорный сальник; 11 – ось штропа; 12 – штроп; 13 –отвод; 14 – буровой рукав; 15 – крышка вертлюга. К вертлюгам предъявляются следующие основные требования: 1) поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях; 2) быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях; 3) подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга; 1) устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа. Основные параметры: 1. допускаемая статистическая нагрузка – постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. 2.максимальное давление – должно быть не меньше наибольшего давления насосов 3.диаметр проходного отверстия ствола - с увеличением диаметра снижается скорость потока, уменьшатся гидравлические потери и износ внутренней по-верхности ствола, что способствует увеличению наружного диаметра, уве-личению скорости скольжения, и износ ствола и его уплотнений. 4.частота вращения ствола вертлюга (с частотой вращения ствола ротора) 5.Высота штропа – должна быть достаточной для соединения вертлюга с крю-ком в талевом механизме. Допускаемая статическая нагрузка — постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. Динамическая нагрузка установлена исходя из условия обеспечения расчетного ресурса основной опоры вертлюга. Максимальное давление прокачиваемой жидкости определяется, исходя из режима промывки скважины. Диаметр проходного отверстия ствола на основе опыта эксплуатации принимается равным 75–90 мм. Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора 15—250 об/мин. Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма. Ствол расч. на прочность и выносл-ть по эквивалентной нагрузке. Штроп вертлюга рассчитывается по наибольшей действующей статической нагрузке, как брус с криволинейной осью. Верхнее сечение штропа и проушина рассчитываются как толстостенное кольцо по формуле Ляме. Приближенно корпус расч., как двухопорную балку фигурного сечения. При самоуплотняющихся манжетах, расположенных в отдельных камерах, наибольшее контактное давление приходится на первую манжету со стороны высокого давления. Напорную трубу и корпус сальника расч. на прочность по макс-му испытательному давлению как тонкостенные сосуды. Главная опора расч. на долговечность по приведённой эквив-й нагрузке.

7. Талевая система буровой установки. Состав и назначение отдельных узлов, конструкция элементов. Правила эксплуатации. Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешена колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения.

Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка, штропов и элеватора, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната. В настоящее время талевый блок и подъемный крюк объединяют в один механизм - крюкоблок. Назначения: Кронблок и талевый блок служат для размещения свободно вращающихся шкивов по которым проходит канат талевой системы. Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована на подшипниках. Оси закрепляют на раме. Конструкции шкивов и их подшипниковых опор выполняются одинаковыми в обоих блоках. Буровой крюк предназначен для подвешивания бурильных и обсадных колонн. В процессе бурения крюк удерживает подвешанный на штропе вертикально перемещающийся вертлюг с вращающийся бурильной колонной; воспринимает крутящий момент, возникающий на опоре вертлюга при вращении бурильной колонны ротором. Состоит из трех рогов: двух боковых и одного центрального. Талевые системы характеризуются максимальной допустимой нагрузкой, числом рабочих струн каната и его диаметром. В талевых системах используются стальные канаты только круглого сечения двойной свивки из одинаковых канатов. При выборе и оценке конструкции талевой системы следует иметь в виду, что от ее типа и конструкции во многом зависит скорость СПО, являющаяся важным фактором в процессе проводки скважин.

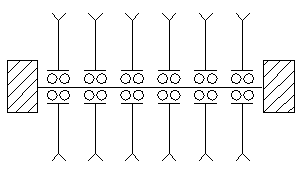

С увеличением числа шкивов и струн в оснастке больше истирается канат, с уменьшением их числа канат более нагружен и уменьшается число его перегибов при выполнении им той же работы. Практикой эксплуатации установлено, что целесообразнее применять такую оснастку, при которой число слоев навивки каната на барабан лебедки составляло не более двух-трех. Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг о друга. Существует два типа оснастки: параллельная, когда ось талевого блока параллельна оси кронблока, и крестовая, когда оси талевого блока и кронблока перпендикулярны.

Крестовая имеет преимущество - исключает закручивание талевого блока и трение струн каната друг о друга. ТАЛЕВЫЙ КАНАТ. Для изготовления талевых канатов применяется канатная проволока из высокоуглеродистой стали с содержанием углерода 50, 55, 60,65%, Mn - 0,5…0,8%, Cr - 0,07…0,17, Ni - 0,12%, Cu - 0,15%.По конструкции бывает с металлическим сердечником, с органическим трехпрядовым, с пластмассовым стержневым. Материал для органического сердечника: пенька из льна, жмута, жестких лубяных волокон, а также хлопок. Используется пряжа короткого и длинного прядения одинарного скручивания (однопрядный), или двойного скручивания (трехпрядный). Выносливость пластмассового сердечника на 45% выше чем у органического. Применяется сердечник с тугонавитой стальной пружиной. На выносливость каната влияет качество материала сердечника, равномерность и плотность свития каната, сопротивляемость поперечному сжатию. Канаты подразделяются: 1) по механическим свойствам: высшей марки (В); первой марки (1); 2) по виду проволоки: из светлой и из оцинкованной проволоки; 3) по виду свивки: обыкновенной свивки и нераскручивающиеся (Нр); 4) по направлению свивки: правой свивки (Пр), левой (Л), комбинированной (К); 5) по роду свивки: крестовые, односторонние, полые односторонние; 6) по назначению: грузолюдские, грузовые. Нераскручивающиеся канаты свивают из деформированных проволок, предварительная деформация придает прядям геометрическую форму, соответствующую положению в канате. При крестовой свивке проволоки в пряди свиты в одну сторону, а пряди в канат в другую. При односторонней свивке проволоки и пряди свиты в одну сторону.

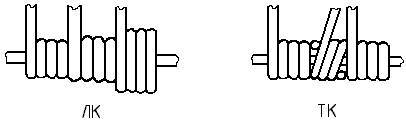

Способы многослойной свивки прядей: 1) свивка с линейным касанием проволок соседних слоев (ЛК); 2) свивка с точечным касанием (ТК); 3) комбинированная свивка (ТЛК).

Канаты маркируются по свивке: ЛК-РО-6x(1+(6+6)+12)=150 (+1 если с металличесим сердечником); где Р - в разных слоях разная толщина проволоки; О - органический сердечник; 6 - количество применяемых канатов; 1+(6+6)+12 - конструкция пряди.

Диаметры применяемых канатов (мм): 22, 25, 28, 32, 35, 38, 40, 41.2, 44. Требования к талевым канатам: 1) диаметр каната и число струн должно выбираться с учетом максимальной нагрузки на крюке, и при этом значении запас прочности должен быть не менее 2,5; 2) диаметр блоков талевой системы должен быть не менее чем в 40 раз больше диаметра каната, увеличение диаметра блоков снижает потери на трение и улучшает работу каната на трение. Основные параметры талевых канатов: 1) шаг свивки каната наружных проволок (с уменьшением шага растет прочность и структурная плотность каната); 2) прочность каната на разрыв: а) суммарное разрывное усилие всех проволок:

где F - площадь проволоки; n - число проволок;

б) агрегатное разрывное усилие, определяется в результате испытаний готового каната на растяжение с помощью испытательных машин:

где 3) долговечность каната, зависит от материала и конструкции сердечника, которая препятствует смещению прядей и смятию каната под действием нагрузок. Для защиты от износа и атмосферных воздействий канат покрывают специальными смазками (битум в сочетании с гудроном, технический вазелин, полиамидные смазки). Смазки должны обладать достаточными антикоррозионными и антифрикционными свойствами, а также прилепаемостью (адгезией) и температурной стойкостью. Эти свойства должны сохраняться от 4) сопротивляемость каната упругой деформации при растяжении, характеризуется модулем упругости, величина которого зависит от конструктивных и технологических параметров каната:

где

Конструктивное удлинение каната в пределах 0,2…6% от первоначальной длины каната. Длина каната гостируется в зависимости от диаметра каната:

Шифр каната: Канат 1-32-1600-В-ГОСТ 16853-71; где 1 - исполнение; 32 - диаметр каната, мм; 1600 - предел прочности проволоки, МПа; В - правая крестовая свивка марки В (1600-Л-В левая крестовая). 2.КРОНБЛОК. Кронблок-неподвижный узел талевой системы, предназначен для поддержания на весу подвижной части и груза на крюке. Устанавливается на горловине вышки. Кронблок передает вышке нагрузку от веса колонны и собственного веса талевой системы. Кронблоки состоят из двух групп шкивов, смонтированных соосно на подшипниках качения. Кронблоки различаются грузоподъемностью, числом шкивов и их диаметром. По числу осей и их креплениюразличаются: а) соосные с промежуточными опорами осей;

б) многоосные;

в) одноосные с двумя внешними опорами;

г) одноосные многоопорные;

д) комбинированные.

Маркировка кронблока: У3-300; где У-завод «Уралмаш»; 3-номер оборудования буровой установки; 300-грузоподъемность на крюке, тонн. УКБА-7-300; где У-завод «Уралмаш»; КБ-кронблок; А-кронблок применим в комплексе АСП; 7-количество шкивов; 300-грузоподъемность, тонн. 3.ТАЛЕВЫЙ БЛОК. Талевый блок является подвижной частью талевой системы. Существуют два вида талевых блоков: одноосные и соосные. В одноосном все шкивы смонтированы на одной оси, в соосном талевый блок состоит из двух блоков со шкивами, между которыми предусмотрено пространство для спуска свечи. На рисунке показан одноосный талевый блок.

1-боковая щека; 2-траверса; 3-ось с каналами для подачи смазки к подшиникам; 4-шкив; 5-подшипник; 6-серьга; 7-палец. Двухосный талевый блок применяется в талевых системах АСП (автоматического спуска-подъема). Особенности его конструкции в том, что между секциями шкивов расположен желоб с приемным конусом, который обеспечивает направление талевого блока вдоль свечи. В нижней секции вмонтированы две оси для подвески траверсы, в которой установлен стакан со скобой-подвеской.

1-секция шкивов; 2-приемный конус; 3-желоб; 4-траверса; 5-стакан; 6-подшипник; 7-скоба-подвеска; 8-палец; 9-ось. Материалы для изготовления талевых блоков: шкивы - среднеуглеродистые стали легированные хромом и марганцом, оси - Сталь40. 4.ШКИВЫ. Шкивы у талевого блока и у кронблока имеют одинаковую форму и размеры. На срок службы талевых канатов влияют диаметр шкива, профиль и размеры канавки. С увеличением диаметра шкива возрастает усталостная долговечность каната. Диаметр шкива определяют по формуле:

где

где При увеличении радиуса канавки опорная поверхность каната уменьшается, возрастают контактные напряжения, вследствие чего уменьшается срок службы каната. Для нормальной работы каната угол Для более правильной работы угол Канавка шкива подвергается поверхностной закалке на глубину не менее 3 мм, с твердостью поверхности Шифр талевого блока: ТБ-3-100; УТБА-5-300; ТБ-75-Бр; У4-300 расшифровка аналогична расшифровке шифра кронблока. 5.КРЮКИ. Предназначены для подвешивания вертлюга и буровой колонны, для подвешивания элеватора с помощью штропов, для подвешивания и перемещения тяжелого бурового оборудования при монтажно-демонтажных работах и инструмента при бурении скважин. Крюк входит в талевую систему и является ее третьим узлом после кронблока и талевого блока. По конструкции крюки бывают: литые, кованные, пластинчатые. Лучше всего применять пластинчатые крюки, т.к. это облегчает изготовление самого крюка и повышает его надежность. Пластины для такого крюка изготавливают из легированной конструкционной стали с пределом текучести свыше 700 МПа, пластины соединяют между собой потайными заклепками. Для защиты и предохранения зева основного крюка от износа в нем закреплена защитная подушка из материала 35ХНЛ.

1-подушка; 2-подпружиненный стопор; 3-основной рог; 4-дополнительный рог; 5-ствол крюка; 6,11-ось; 7-пружина; 8-корпус; 9-подшипник; 10,13-штроп; 12-стакан. Материал изготовления: литой крюк - 30ХНЛ; штропы - 30ХГСА, 35; корпус - 30Л, 35Л; боковые рога - 38Х2Н2МА, 40ХН. 5.1.КРЮКО-БЛОКИ. Представляют собой совмещенную конструкцию талевого блока и крюка. Преимущество: высота крюко-блока меньше суммарной высоты талевого блока и крюка, что позволяет уменьшить высоту вышки. Недостаток: крюко-блок тяжелее, чем крюк, и им труднее манипулировать при спуско-подъемных операциях.

1-талевый блок; 2-боковая щека; 3-крюк. 8. Буровая лебедка: назначение и параметры, классификация, кинематика и динамика. Назначение: Буровые лебедки - это основной механизм буровой установки, он предназначен для проведени следующих операций: 1) спуска и подъема бурильных и обсадных труб; 2) удержания колонны на весу; 3) передачи вращения ротору; 4) свинчивания и развинчивания труб; 5) производства вспомогательных работ по подтаскиванию на буровую инструмента, оборудования, труб и т.д.; 6) для подъема собранной вышки в вертикальное положение. Основные узлы лебедки: 1) подъемные и трансмиссионные валы; 2) КПП (коробка перемены передач); 3) тормозная система, состоящая из основного и вспомогательного тормозов. Классификация лебедок: 1) по мощности от 200 до 3000 кВт; 2) по числу скоростей подъема 2,3,4,6 скоростные; 3) используемый привод: со ступенчатым, непрерывноступенчатым, бесступенчатым изменением скорости подъема; 4) по типу двигателя: электродвигатели переменного тока, электродвигатели постоянного тока, двигатели внутреннего сгорания; 5) по числу валов: одновальные, двухвальные, трехвальные; 6) по схеме включения быстроходной передачи: а) независимая быстрая скорость; б) зависимая быстрая скорость. 7) по способу управления подачей долота: с ручным или автоматическим управлением. 8) В зависимости от используемого привода различают буровые лебедки: - со ступенчатым, - непрерывно-ступенчатым - бесступенчатым изменением скоростей подъема.

По числу скоростей, передаваемых ротору, и кинематической схеме передач, установленных между лебедкой и ротором. По способу управления подачей долота различают буровые лебедки с ручным и автоматическим управлением, осуществляемым посредством регулятора подачи долота. Кинематика Задача кинематики - определение скоростей и ускорений подъемного механизма. При этом заданными являются высота подъема, кинематическая схема и размеры звеньев подъемного механизма, частота вращения и характеристика используемого двигателя. При спуско-подъемных операциях высота подъема h несколько превышает длину бурильной свечи l, т. е. H Изменения скорости за время подъема и спуска одной свечи изображаются тахограммой. Для подъемных механизмов характерна трехпериодная тахограмма подъема, имеющая трапецеидальную форму (рис. Х1.9)

Рис. Х1-.9. Тахограмма подъема Динамика Динамические нагрузки в подъемном механизме буровой установки возникают при СПО вследствие действия ускорения или замедления, а также упругих колебаний создавемых во время переходных процессов. В процессе подъема динамические нагрузки зависят от пусковых св-в двигателей и упругости ситстемы, включающей силовые передачи, лебедку, талевый канат, вышку и колонну поднимаемых труб. При спуске зависят от снижения скорости, регулируемой вспомогательным и основным тормозами лебедки, а также от упругости талевого каната, вышки и колонны спускаемых труб. 9. Расчет рабочих параметров буровых лебедок и нагрузок, действующих на узлы. К основным параметрам буровых лебедок относятся мощность, скорости подъема, тяговое усилие, длина и диаметр барабана лебедки. Мощность лебедки определяется полезной мощностью на ее барабане, которая должна быть достаточной для выполнения спуско-подъемных операций и аварийных работ при бурении и креплении скважин заданной конструкции. Оптимальная мощность буровой лебедки определяется из условий подъема наиболее тяжелой бурильной колонны для заданной глубины бурения с расчетной скоростью 0,4—0,5 м/с: Nб = (Gб.к +Gт)*vр /hт.с где Nб —мощность на барабане лебедки, кВт; Gб.к —вес бурильной колонны, кН; Gт — вес подвижных частей талевого механизма, кН; vр —расчетная скорость подъема крюка, м/с; hт.с — к.п.д. талевого механизма. Мощность лебедки уточняется после выбора двигателей и силовых передач ее привода: Nб = Nдв*hтр, где Nдв—мощность, получаемая от вала двигателя, кВт; hтр— к.п.д. трансмиссии (от вала двигателя до барабана лебедки). Максимальная скорость подъема ограничивается безопасностью управления процессом подъема и предельной скоростью ходовой струны, при которой обеспечивается нормальная навивка каната на барабан лебедки. Учитывая известную зависимость скорости ходовой струны от скорости подъема крюка uх =uкр iт.с, максимальную скорость подъема выбирают из следующих условий: для талевых механизмов с кратностью оснастки iт.с≤10 (υкр)max=2 м/с; для талевых механизмов с кратностью оснастки iт.с>10 (υкр)max=20/ iт.с м/с. Величина минимальной скорости подъема принимается в установленных практикой бурения пределах: (υкр)min=0,1÷0,2 м/с. Диаметр барабана лебедки выбирают в зависимости от диаметра талевого каната Dб=(23÷26)dk. Диаметр конечного слоя навивки каната на барабан Dk=Dб+α(2K-1). где α=0,93—коэффициент, учитывающий уменьшение диаметра навивки вследствие смещения каната в промежутки между витками нижнего слоя. Средний диаметр навивки Dср=Dк+D1)/2, где D1=Dб+dк — диаметр 1-го слоя навивки каната на барабан. Длина барабана выбирается с таким расчетом, чтобы при заданном его диаметре обеспечить навивку каната в три-четыре слоя. Расчеты на прочность деталей и узлов лебедки выполняются по тяговому усилию, возникающему при допускаемой нагрузке на крюке, с учетом веса подвижных частей талевого механизма, кратности оснастки и потерь на трение при подъеме. 10. Тормозная система буровых лебедок. ЛЕНТОЧНЫЙ ТОРМОЗ. Требования к ленточному тормозу: 1) тормозной момент должен обеспечивать надежное удержание в неподвижном состоянии колонны труб;

3) тормоз должен растормаживаться одновременно с включением привода лебедки; 4) конструкция должна обеспечить легкость в управлении, удобство в обслуживании и исключить самопроизвольное расторможение и торможение; 5) температура во фрикционной паре не должна превышать допустимую. 6.2.ВСПОМОГАТЕЛЬНЫЙ ТОРМОЗ. Принцип действия основан на поглощении части энергии, освобождающейся при спуске колонны, в результате чего на долю ленточного томоза остается только остановка колонны. Вспомогательный тормоз должен иметь возможность регулирования тормозного момента в зависимости от веса спускаемой колонны, и автоматически отключаться или значительно уменьшать свой тормозной момент при подъеме колонны. 6.3.ГИДРОДИНАМИЧЕСКИЙ ТОРМОЗ

При правильном выборе объема воды, залитой в систему, можно установить оптимальную скорость спуска колонны в каждом конкретном случае. Чем меньше скорость спуска, тем меньший тормозной момент развивает гидродинамический тормоз. Тормозной момент зависит от диаметра и частоты вращения ротора, регулируется уровнем наполнения жидкости в тормозе. Тормозной момент пропорционален диаметру ротора в пятой степени. Температура воды в тормозе не должна превышать Основные параметры: 1) тормозной момент:

а)

где

б)

где в) учитывается:

2) тормозной момент можно рассчитать по другой формуле:

где

3) мощность торможения:

Гидродинамические тормоза всегда работают совместно с ленточными, при этом ленточные тормоза получают ряд преимуществ: 1) облегчение работы ленточного тормоза и бурильщика (гидравлический тормоз поглощает 85% энергии спуска колонны); 2) уменьшается истирание тормозных колодок и рабочих поверхностей тормозных шкивов; 3) снижаются динамические нагрузки и улучшаются условия эксплуатации талевого каната и всего подъемного комплекса. 6.4.ЭЛЕКТРИЧЕСКИЕ ТОРМОЗА По сравнению с механическими и гидродинамическими эти тормоза обладают удобствами управления, устойчивым режимом работы, легкостью и плавностью перехода из одного режима на другой или полного отключения. Применяют электродинамические тормоза, порошковые электротормоза и электрические генераторы постоянного тока. Возбуждение этих тормозов осуществляется от независимых генераторов постоянного тока, тормозной момент регулируется изменением возбуждения генератора или величины сопротивления в цепи статора возбудителя. 6.5.ЭЛЕКТРОДИНАМИЧЕСКИЙ ТОРМОЗ.Данный тормоз работает в режиме динамического торможения.

Управляя плотностью магнитного потока можно изменять момент торможения в широких пределах. При возбуждении электромагнитов, расположенных в статоре, при вращении ротора в нем возникает ЭДС, препятствующая его вращению, за счет чего создается момент торможения:

где

6.6.ПОРОШКОВЫЙ ЭЛЕКТРОТОРМОЗ Отличается от электродинамического тормоза тем, что воздушный зазор между статором и ротором заполнен ферромагнитным порошком, который повышает магнитную проницаемость зазора в результате чего повышается величина тормозного момента. В таком тормозе тормозной момент почти не зависит от частоты вращения. Недостаток: износ и истирание порошка, необходимость уплотнения его специальными магнитными сальниками. Данным томозом можно тормозить барабан до полного торможения. Магнитный порошок засыпают во внутреннюю полость через специальное отверстие, частицы диаметром 40…200 мКм. Тормозной момент:

где

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 495; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.43.140 (0.203 с.) |

параллельная

параллельная

крестовая

крестовая

;

; - предел прочности проволоки для соответствующего диаметра.

- предел прочности проволоки для соответствующего диаметра. ;

; - потеря прочности каната.

- потеря прочности каната. с до

с до  с. Органические сердечники пропитываются противогнилистыми и антикоррозионными смазками.

с. Органические сердечники пропитываются противогнилистыми и антикоррозионными смазками. ;

; - модуль упругости каната;

- модуль упругости каната; - модуль упругости проволоки;

- модуль упругости проволоки; - коэффициент (0,33…0,35 для стальной свивки).

- коэффициент (0,33…0,35 для стальной свивки).

;

; диаметр каната;

диаметр каната; запас прочности.

запас прочности.

;

; радиус ложи канавки.

радиус ложи канавки. должен быть больше угла

должен быть больше угла  .

. должен быть

должен быть  .

. , радиальное биение не должно превышать 2 мм, а смещение оси канавки от средней плоскости шкива не должно превышать 2 мм.

, радиальное биение не должно превышать 2 мм, а смещение оси канавки от средней плоскости шкива не должно превышать 2 мм.

. Это обусловлено возможностью установки бурильной колонны на клинья либо элеватор. При спуске бурильная колонна приподнимается для освобождения клиньев либо элеватора, поэтому перемещения при спусках и подъемах бурильных свечей примерно одинаковые.

. Это обусловлено возможностью установки бурильной колонны на клинья либо элеватор. При спуске бурильная колонна приподнимается для освобождения клиньев либо элеватора, поэтому перемещения при спусках и подъемах бурильных свечей примерно одинаковые.

2) привод тормоза должен обеспечивать плавное регулирование тормозного момента и мягкую посадку колонны на стол ротора;

2) привод тормоза должен обеспечивать плавное регулирование тормозного момента и мягкую посадку колонны на стол ротора; , чтобы исключить эффект кавитации. Толщина лопаток от 12 до 25 мм. Основные преимущества гидродинамического тормоза: простота конструкции, надежность в работе. Недостатки: незначительный тормозной момент при малой частоте вращения, невозможность автоматического регулирования тормозного усилия по мере увеличения веса колонны. Тормоза этой конструкции применяются в установках грузоподъемностью более 500 кН.

, чтобы исключить эффект кавитации. Толщина лопаток от 12 до 25 мм. Основные преимущества гидродинамического тормоза: простота конструкции, надежность в работе. Недостатки: незначительный тормозной момент при малой частоте вращения, невозможность автоматического регулирования тормозного усилия по мере увеличения веса колонны. Тормоза этой конструкции применяются в установках грузоподъемностью более 500 кН. ;

; момент, создаваемый жидкостью, циркулирующей в тормозе:

момент, создаваемый жидкостью, циркулирующей в тормозе: ;

; масса жидкости;

масса жидкости; плотность жидкости;

плотность жидкости; ускорение свободного падения;

ускорение свободного падения; активный диаметр ротора.

активный диаметр ротора. момент трения воды о поверхность ротора:

момент трения воды о поверхность ротора: ;

; частота вращения ротора.

частота вращения ротора. момент, создаваемый механическими потерями, обычно не

момент, создаваемый механическими потерями, обычно не

;

; коэффициент гидравлического момента;

коэффициент гидравлического момента; наибольший активный диаметр ротора;

наибольший активный диаметр ротора; диаметр, до которого доходит уровень воды при вращении.

диаметр, до которого доходит уровень воды при вращении.

;

; удельная сила сцепления в зазоре;

удельная сила сцепления в зазоре; длина всех активных зазоров.

длина всех активных зазоров. ;

; напряжение сдвига при заданной величине индукции в зазоре;

напряжение сдвига при заданной величине индукции в зазоре; средний радиус ротора;

средний радиус ротора;