Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Змістовий модуль 5 Калібри, допуски і розрахунки

1 Калібри для контролю гладких поверхонь. Класифікація, призначення, правила користування. Проектування калібр-пробок. Проектування калібр-скоб. Розрахунок калібр-пробок та калібр-скоб. 2 Калібри для контролю інших поверхонь. Калібри для контролю різьбових з’єднань. Калібри для контролю шпонкових, шліцьових з’єднань та зубчастих передач. Мета заняття: Знати класифікацію, призначення та правила користування калібрами. Вміти: Розраховувати калібр - пробку, калібр – скобу, проектувати і застосовувати на практиці. Мета виховна: Закріпити знання та набути практичні навички при визначенні граничних та виконавчих розмірів калібрів для контролю вала та отвору, а також при виборі конструкції калібрів в залежності від контрольованих розмірів.

Література: 1, с.243-251; 2, с. 312-341; 6,с.240-251; 8,с.122-126

1 При масовому випуску виробів, коли на заводі щоденно вимушені вимірювати деталі по одному і тому ж розміру, широко застосовуються інструменти жорсткої конструкції - граничні калібри: пробки для контролю отворів, і скоби для контролю валів. Калібрами називаються засоби контролю, якими користуються для перевірки відповідності технічним умовам розмірів, форми і взаємного розміщення осей і поверхонь. Калібри виготовляють із хромистої сталі. Залежно від умов оцінки придатності деталей калібри бувають нормальні і граничні. Нормальні калібри копіюють дійсні розміри виробу і його форму. Придатність виробу в цьому випадку оцінюють по тому, як калібр увійшов у виріб і як прилягає до нього. Проте, оскільки ступінь прилягання виконавець визначає за своїм відчуттям, результати перевірки будуть суб'єктивними. Тому нормальні калібри застосовують рідко. Граничними калібрами визначають, чи знаходиться дійсний розмір виробу в границях допуску. Калібри для валів називаються скобами (кільцями) (рисунок 1), а для отворів - пробками (рисунок 2). Комплект складається з прохідного і непрохідного калібрів. Прохідним калібром контролюють початок поля допуску, непрохідним - кінець поля допуску деталі. Деталь вважається придатною, якщо під дією власної маси прохідний калібр проходить, а непрохідний не проходить. На робочих місцях застосовуються робочі калібри (Р-ПР і Р-НЕ). Контролери і замовники використовують приймальні калібри (П-ПР і П-НЕ). Калібри в процесі їх виготовлення та експлуатації перевіряють контрольними калібрами (К-ПР і К-НЕ).

Прохідною пробкою контролюють найменший розмір отвору, непрохідною - найбільший. Брак за прохідним калібром можна виправити, брак за непрохідним калібром непоправний. Калібри - пробки за конструктивним виконанням бувають повними і неповними, двосторонніми і односторонніми, регульованими і нерегульованими. Повними пробками, як правило, перевірять вироби діаметром до 100 мм, неповними - понад 100 мм. Непрохідною скобою контролюють найменший розмір вала, прохідною - найбільший. Регульовані скоби, як правило, застосовують в умовах серійного виробництва, що дає змогу розширити діапазон контрольованих виробів, хоча при цьому точність контролю нижча, ніж у нерегульованих скоб.

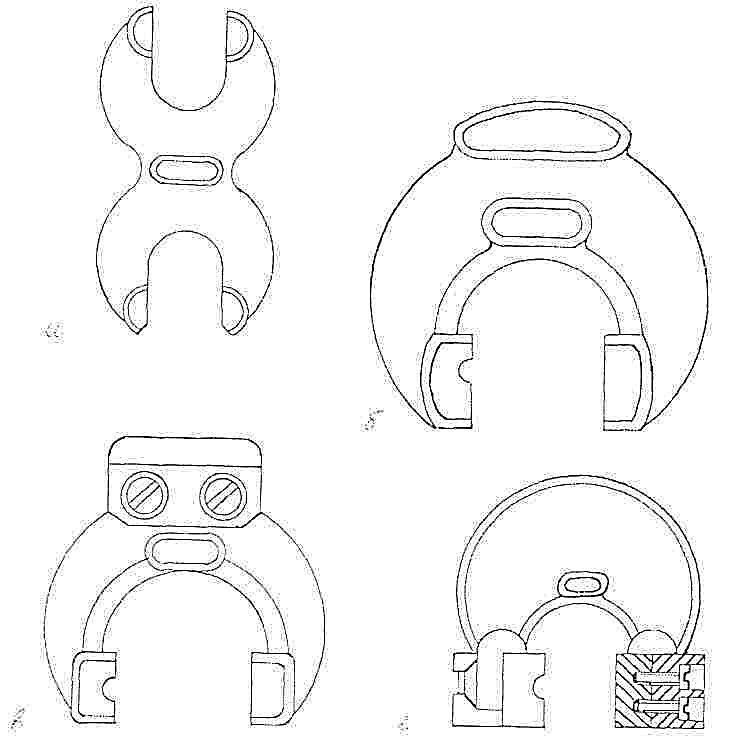

а - двостороння; б - одностороння; в - одностороння з ручкою; г - із вставками Рисунок 1 - Калібри – скоби для контролю валів:

Розрізняють власний і робочий розміри скоб. Власний розмір одержують за результатами вимірювань; робочий - це розмір скоби під навантаженням. При контролі діаметрів валів від 50 до 100 мм різниця між власним і робочим розмірами скоб становить 1,5 мкм, при контролі діаметрів 100... 170 мм-4,5 мкм. У процесі контролю калібри спрацьовуються, особливо прохідні калібри. При експлуатації калібрів потрібно стежити, щоб їх розміри знаходились у границях встановлених стандартами допусків.

а – двостороння; б – неповна; в – одностороння прохідна; г – одностороння прохідна і непрохідна; д – листова двостороння Рисунок 2 - Калібри – пробки для контролю отворів

В основу конструкцій калібрів повинен бути встановлений принцип, що полягає у тому, що прохідний калібр повинен бути прототипом деталі, що сполучається, і визначати її збираємість, а непрохідний – перевіряти кожен елемент окремо. Калібри - скоби Найбільш розповсюдженими є однобічні двограничні листові скоби (рисунок 3). За конструкцією вони виготовляються прямокутними (рисунок 3д) для розмірів 1...70 мм та круглими (рисунок 3б, в, ж). Губка прохідної сторони довша за непрохідну. Губки розділяються проточкою і розташовані на одній стороні скоби, друга площина гладка, без проточки.

Для розмірів 4...50 мм використовують граничні двобічні листові скоби. Вони виконуються з листового матеріалу, товщиною 4-8 мм, і дешеві у виготовленні (рисунок 3а, є). Прохідну і непрохідну сторони розрізняють за наявністю фасок на непрохідній стороні. Якщо скоби виготовляють в значній кількості, то використовують штампування. Штамповані скоби призначені для вимірювання розмірів від 3 до 170 мм. Штамповані скоби для розмірів 50... 170 мм мають накладки з теплоізоляційного матеріалу (рисунок 3 б, в). Однобічні скоби використовують частіше за інші, тому що контроль ними займає менше часу.

а, є - скоби листові двобічні від 1 до 50 мм; б, в - скоби штамповані однобічні від 50 до 360 мм; г - регульовані скоби; д - скоба прямокутна листова однобічна; ж - скоба кругла листова однобічна від 1 до 180 мм; з - скоба лита від 100 до 325 мм

Рисунок 3 - Конструкція калібрів-скоб

Для розмірів 100...325 мм слід використовувати більш жорсткі литі скоби із вставними губками (рисунок з); аналогічно до штампованих для зменшення маси вони виконуються з отворами. Використовують також регульовані скоби, які можуть бути квалітетів (рисунок г). Складаються регульовані скоби з литого жорсткого корпуса 1, до якого з одного боку вставлені дві нерухомі вставки 2. Вставки 3 можна регулювати за прохідною та непрохідною границями за допомогою гвинтів 4. Після встановлення необхідного розміру (на внутрішній вставці — непрохідного, на зовнішній - прохідного) вставки стопоряться втулками 5 і гвинтами 6. Для цього втулки й вставки мають лиски, зрізані під кутом 6°. Межі регулювання цих скоб складають 3...8 мм в залежності від розмірів. Настроювання на нуль виконується за блоком плоскопаралельних кінцевих мір. Ці величини дорівнюють К-ПРсер та К-НЕсер. Скоби, зображені на рисунку д, є слід використовувати для перевірки розмірів лінійних довжин.

Калібри – пробки Калібр—пробка (рисунок 4) складається зі стрижня (ручки) з однією або двома циліндричними чи конічними головками в залежності від розміру. Прохідна сторона пробки довша за непрохідну. Це покращує центрування пробки в отворі. Для розмірів 1...3 мм (рисунок 4а) виготовляють граничні двобічні пробки, що складаються з ручки, в яку з двох боків вставляються дві вставки (ПР та НЕ), і закріплюються карбонатним клеєм або каніфоллю. Для розмірів 1...50 мм використовують граничні двобічні пробки зі вставками (рисунок 4б). Конусність хвостовиків 1:50, їх можна вибити з ручки через виконаний збоку ручки отвір. Крім двобічних інколи використовують однобічні пробки. ПР границя відділена від границі НЕ проточкою.

а – пробка двобічна від 1 до 3мм; б - пробка двобічна від 1 до 50мм; в – однобічна; г – пробка однобічна з насадками від 30 до 100мм; д - пробки неповна одногранична від 50 до 150мм; е – від 150 до 360мм з насадами; ж – пробка листова двобічна від 50 до 300мм Рисунок 4 - Конструкція калібрів – пробок Для розмірів 30... 100мм використовують пробки з насадками (рисунок 4г). Вони бувають двобічні двограничні (для розмірів до 50мм) та однобічні однограничні (для розмірів від 50 до 100 мм).

Насадки працюють вдвічі довше, ніж вставки. Для перевірки великих отворів використовують листові двобічні пробки (рисунок 4ж) для розмірів від 50 до 300мм. Вони виготовлені з листового металу товщиною 6... 12мм. Між сторонами ПР та НЕ виконують проточку. Робочі поверхні виконують по дузі окружності. Користуватись ними незручно з причини відсутності ручки. В цьому відношенні зручніше використовувати неповні однограничні пробки (рисунок 4д). Вони виготовляються литими для розмірів 50...150мм. Для більших отворів (150...360мм) виготовляють неповні однограничні пробки з накладками (рисунок 4є). При конструюванні граничних калібрів для гладких, різьбових і інших деталей необхідно виконувати принцип подібності (принцип Тейлора), суть якого можна сформулювати таким чином: - оскільки прохідний калібр контролює відхилення розміру і форми деталі, що перевіряється, то він повинен мати форму цієї деталі; - оскільки непрохідний калібр контролює тільки відхилення розміру, то він повинен мати точковий контакт з деталлю, що перевіряється. Граничними калібрами можна одночасно контролювати всі зв'язані розміри і відхилення форми деталі, а також перевіряти, чи знаходяться відхилення розмірів і форми поверхонь деталей в полі допуску. Таким чином, виріб вважається годним, якщо погрішності розміру, форми і розташування поверхонь знаходяться в полі допуску. Подібно до розмірів деталей, що виготовляються, розміри калібрів неможливо виготовити з абсолютною точністю. Вони також мають допуск на неточність виготовлення. Крім того, прохідні калібри спрацьовуються в процесі експлуатації, тому для них встановлені також допуски на спрацювання. Для непрохідних і контрольних калібрів, які в процесі експлуатації мають незначне спрацювання, встановлений лише допуск на неточність виготовлення. Поля допусків калібрів розміщуються відносно номінальних розмірів. Номінальними розмірами калібрів вважають граничні розміри деталей. Схема розміщення полів допусків робочих калібрів зображена на рисунку 5 (ГОСТ 24858) встановлює систему допусків на гладкі калібри для контролю отворів і валів з розмірами до 500мм. Для виготовлення калібрів передбачено такі допуски: Н - на робочі калібри - пробки; Нs -на ті самі калібри, але із сферичними вимірювальними поверхнями; Н1 - на калібри-скоби, Нp - на контрольні калібри для контролю валів. Прохідні калібри мають границю спрацювання. Спрацювання їх з допуском до IT8 може виходити за границю поля допуску деталі на величину Y для пробок, Y1 для скоб. Для прохідних калібрів квалітетів від ІТ9 до ІТ17 спрацювання обмежується прохідною границею, тобто Y =Y1=0.

В усіх прохідних калібрах поля допусків Н і Н1 зсунуто всередину поля допуску виробу на величину Z - для калібрів-пробок і на Z 1 - для калібрів скоб. При номінальних розмірах понад 160мм поле допуску прохідного калібру також зсунуто всередину поля допуску деталі на величину а для пробок і на а1 для скоб, на так звану зону безпеки, яка існує для компенсації похибок контролю. Для непрохідних калібрів розміром до 180мм а = а1 = 0. Зсув полів допусків калібрів і границь спрацювання їх прохідних сторін всередину поля допуску деталі запобігає спотворенню посадок і гарантує одержання розмірів деталей у границях полів допусків. Виконавчим розміром калібру називається розмір, проставлений на його кресленні таким чином, щоб допуск на його виготовлення було спрямовано у "тіло" деталі. За виконавчий розмір пробки приймається найбільший граничний розмір з від'ємним відхиленням. За виконавчий розмір скоби приймають її найменший граничний розмір з позитивним відхиленням.

Рисунок 5 - Розміщення полів допусків калібрів В залежності від квалітету точності виробу стандартом встановлені такі допуски на неточність виготовлення прохідних та непрохідних калібрів: - для виробів з допусками ІТ6 - ІТ8 Т кал = 25 % Т виробу; - для виробів з допусками ІТ9 - ІТ13 Т кал = 15 % Твиро6у; - для виробів з допусками ІТ14 - ІТ17 Т кал =7 % Т виробу. Таке розташування полів допусків прохідної та непрохідної сторін калібрів для перевірки деталей з номінальними розмірами до 180мм з допусками ІТ6 - ІТ8 дозволяє зберегти виробничий допуск. При цьому допуски деталей дещо розширюються, але порушення взаємозамінності при цьому не відбувається, тому що ймовірність сполучення при складанні найменших отворів з найбільшими валами надто мала.

Рисунок 6 - Схема перевірки деталей граничними калібрами Але для деталей з номінальними розмірами до 180мм і з допусками ІТ9 - ІТ17 та деталей з номінальними розмірами від за 180мм до 500мм та допусками ІТ6 - ІТ17, допуск на неточність виготовлення і допуск на спрацювання та їхнє розташування відносно відповідного граничного розміру деталі є різними і залежать від квалітету. Отримане при цьому звуження поля допуску розміру деталі буде незначним в порівнянні з величиною цього допуску, тобто номінальні значення й граничні відхилення від них є виконавчими розмірами калібрів. Виконавчий розмір повинен мати допуск у вигляді одного відхилення, направленого в "тіло" калібру.

|

||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 152; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.200.197 (0.03 с.) |