Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методические указания к проведению лабораторной работы⇐ ПредыдущаяСтр 17 из 17

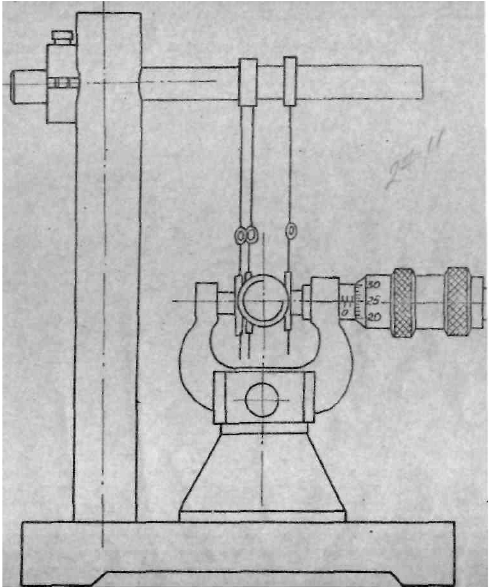

Для измерения среднего диаметра резьбы методом трех проволочек применяют гладкий или рычажный микрометр. В стойку 3 (рис.4.7.) закрепляют микрометр 5. Проволочки 6 подвешивают на держатель 4, который с помощью винта 8 закрепляется на стойке-штативе 2. Проволочки изготовляются из стали У10А и У12А (для диаметров до 1,302 мм) или из стали Х, и ХГ (для диаметров свыше 1,502 мм), подвергаются закалке до твердости 58-54 НRС, а затем доводятся (калибруются) на притирочных станках с высокой степенью точности по размеру диаметра и его огранке. Диаметр калиброванной части проволочек выполняется с отклонениямине превышающими 1мкм. Комплект проволочек изображен на рис.. Проволочки имеют ушко или отверстие для прикрепления ниткой к бирке. Две проволочки прикрепляются к одной бирке, третья - к отдельной. Форма и размеры проволочек регламентируются СТ СЭВ 242-75. В зависимости от шага измеряемой резьбы и диаметрального размера проволочек форма их бывает различной. Так, например, показанная на рис.4.8.а, форма проволочки применяется для метрических резьб с шагом 0,2...1,25 мм. На рис.4.8.б показана проволочка для измерения метрических резьб с шагом 1,5...3,5 мм, а на рис.4.8.в - для метрических с шагом 4....12 мм. При измерении проволочки могут свободно подвешиваться на кронштейне, укрепленном на измерительном приборе. Диаметр проволочек проставляется на бирках и футлярах, в которых хранится комплект проволочек

Рис.4.7. Установка для измерения среднего диаметра резьбы методом трех проволочек

Рис. 4.8. Виды проволочек для измерения метрической резьбы а – шаг Р =0,2 -1,25 мм; б – шаг Р = 1,5 – 3,5 мм; в – шаг Р = 4 -12 мм; е – комплект в сборе.

Порядок выполнения работы

1. Ознакомиться с руководством к лабораторной работе. 2. Дать характеристику инструмента: определить завод-изготовитель, пределы измерения и цену деления, занести данные в отчет. 3. Измерить средний диаметр резьбы резьбовым микрометром: а) протереть измеряемую деталь; б) вставить коническую вставку в) до упора в отверстие микровинта призматическую вставку б) - в отверстие пятки (рис.4.5); в) вставки подобрать по шагу измеряемой резьбы; г) установить резьбовой микрометр на нуль; д) произвести измерения среднего диаметра резьбы не менее трех раз на различных витках;

е) результаты измерений занести в таблицу.

Табл. 4.1. Результат измерения и расчетов, мм.

4. Измерить средний диаметр резьбы методом трех проволочек с помощью гладкого микрометра: а) протереть измеряемую деталь; б) закрепить микрометр в стойке (рис.4.7.) и установить на нуль. Настройка гладкого микрометра осуществляется следующим образом. Плавным вращением микровинта за трещотку 7 (рис. 4.3.) от себя Подвести торец микровинта 3 к торцу пятки 2 до соприкосновения, пока трещотка не провернется 3 – 4 раза. В этом положении нулевой штрих шкалы барабана должен совпасть с продольным штрихом шкалы стебля 6. Если такого совмещения нет, томикровинт 7 закрепляют стопорным винтом 4, вращая стопорный винт по часовой стрелке до прочного зажатия. Ослабив гайку-колпачок 7, закрепляющую нижнюю часть барабана, повернув ее на 1-2 оборота, совместить "0" деление барабана с продольным штрихом стебля 6. Затем закрепить барабан, отпустить стопорный винт 4 и проверить нулевое положение, отводя и снова подводя микрометрический винт 3 к неподвижной пятке 2; в) выбрать по табл. П 4.5.1.проволочки наивыгоднейшего диаметра в зависимости от шага резьбы; г) отрегулировать проволочки 6 на держателе 4 так, чтобы середина рабочей части проволочек находилась примерно против измерительных поверхностей микрометра. Вставить проволочки во впадины резьбы, как показано на рисунке 6; е) измерить размер М не менее 3-х раз; ж) подсчитать средний диаметр резьбы по формуле 4.1; з) заполнить таблицу.

Таблица 4.2. Результаты измерения и расчётов

е) сделать выводы о соответствии показаний среднего диаметра измеренного двумя методами.

Приложения к разделу

Таблица П 4.5.1. Наивыгоднейшие диаметры проволочек d пр.н, мм

Таблица П 4.5.2. Формулы для определения номинального среднего диаметра резьбы d2, D2, мм

Предельные значения среднего диаметра резьбы определяются по формулам d 2max = d 2 + es d 2min = d 2 + ei где es и ei – соответственно верхнее и нижнее отклонение среднего диаметра наружной резьбы (табл. 48).

Таблица П 4.5.3. Отклонения среднего диаметра d2 наружной метрической резьбы с зазором (ГОСТ 16093)

Список литературы

1.Сергеев, А.Г. Метрология, стандартизация, сертификация: учеб. пособие для вузов/ А.Г. Сергеев, М.В. Латышев, В.В. Терегеря.- М.: Логос, 2003.- 536 с. 2 Радкевич Я.М., Радкевич Я.М., Схиртладзе А.Г., Лактионов Б.И. Метрология, стандартизация и сертификация. – М.: Высш.шк., 2006.-800 с. 3.Анухин В. И Допуски и посадки. Учебное пособие. 3 издание. М: Питер 2005. -207с. 4.Марков, А.Л. Краткий справочник контрольного мастера машиностроительного завода / А.Л. Марков, Ф.П. Волосевич.- Л.: Машиностроение, 1973.- 311 с. 5. Справочник по производственному контролю в машиностроении: /под ред. А.К. Кутая.-Л.: Машиностроение, 1974.- 975 с. 6. Мягков Е.Д. Допуски и посадки. Справочник. - Л.: Машиностроение, 1976. – Т.2. – С. 545 - 1032. 7. Тищенко О.Ф., Балединский А.С Взаимозаменяемость стандартизация и технические измерения. – M.: Машиностроение, 1977.-275 с. 8.Бриш В. Н. Выбор универсальных средств измерения линейных размеров: учебное пособие/ В.Н. Бриш, А.Н. Сигов.-Вологда: ВоГТУ, 2008.-64 с. 9. Белкин, И.М. Средства линейно-угловых измерений: справочник/ И.М. Белкин.- М.: Машиностроение, 1987.-368 с. 10. Справочник контролера машиностроительного завода. Допуски, посадки, линейные измерения/ под ред. А.И. Якушева - М.: Машиностроение, 1980.-527 с. 11. Мягков Е.Д. Допуски и посадки. Справочник. - Л.: Машиностроение, 1976. – Т.1. – С. 1- 545 с. 12. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаимозаменяемость, стандартизация и технические измерения. - М.: Машиностроение, 1987. - 352с. 13. Никитин В.А., Бойко С.В. Методы и средства измерений, испытаний и контроля. – Оренбург, Оренбургский гос.ун-т, 2004.-396с. 14. Берков В.И. Технические измерения. – М.: Высш. шк., 1988.-128с. указания. – Самара: Самар.гос.аэрокосм.ун-т, 2005. – 30 с. 15.Анурьев В.И. Справочник конструктора машиностроителя: В 3 т. Изд. Машиностроение, 1992 16.Муслина Г. Р. Измерение и контроль геометрических параметров деталей машин и приборов: Учебное пособие / Г.Р. Муслина, Ю.М. Правиков − Ульяновск; Под общ. ред. Л.В. Худобина, УлГТУ, 2007. − 220 с. 17. Мягков В. Д., М. А. Палей, А. Б. Романов 6 –е изд., перераб. И доп..- Машиностроение. 1982.-Ч. 1. 543 с., ил. 18. Белкин И.М. Допуски и посадки (Основные нормы взаимозаменяе- мости): Учебное пособие. / И.М. Белкин. − М.: Машиностроение. 1992. − 528 с.

19. Единая система допусков и посадок СЭВ в машиностроении и прибо-ростроении: Справочник. В 2 т. Т. 2. Контроль деталей. 2-е изд., перераб. и доп. − М.: Издательство стандартов, 1989. − 207 с. 20. Выбойщик В.Н., Коваленко А.С., Кувшинова В.А. Столярова Т.В. Взаимозаменяемость, стандартизация и технические измерения. Учебное пособие к лабораторным работам и для самостоятельного изучения методов и средств измерения. 2 изд. перераб. Челябинск, из-во ЮУрГУ,2005 -47с.

СОДЕРЖАНИЕ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 132; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.229.253 (0.027 с.) |

, мм

, мм