Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерение универсальными измерительными приборами.

К универсальным измерительным приборам относятся: вертикальный оптиметр, миниметр, рычажная скоба. При измерениях этими приборами используется принцип сравнения с мерой.

Измерение вертикальным оптиметром

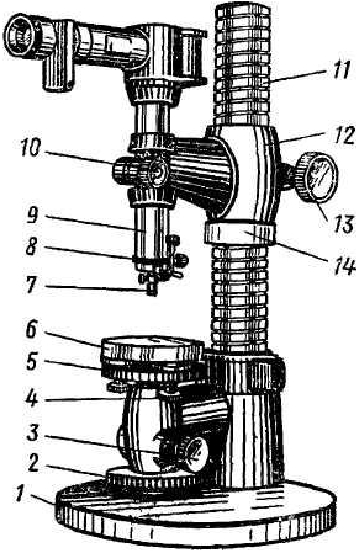

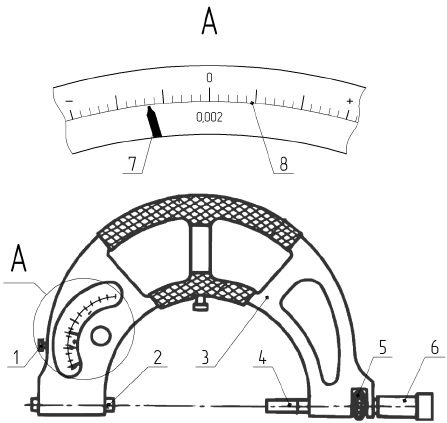

Вертикальный оптиметр предназначен для наружных измерений длин в пределах от 0 до 180 мм и диаметров от 0 до 150 мм.(рис.1.5) После настройки оптиметра по плоскопараллельным концевым мерам надо установить измеряемое изделие на измерительный стол и по шкале трубки оптиметра определить отклонение. Настройка вертикального оптиметра

Для настройки оптиметра надо выбрать и закрепить измерительный Наконечник 7 (сферический - при плоских изделиях, ножевидный или плоский, при цилиндрических), установить на стол 5 блок концевых мер, соответствующий номинальному размеру измеряемого изделия, установить кронштейн 12 на колонке 11 по размеру, который немного больше блока концевых мер, закрепить кронштейн, наблюдая в окуляр, установить перемещением стола с блоком концевых мер нулевой штрих шкалы против индекса, закрепить стол, арретированием проверить правильность нулевой установки, снять блок концевых мерсо стола, предварительно подняв арретиром 8 наконечник 7.

Измерение изделия

С помощью арретира поднять измерительный штифт с након ечником, ввести под него измеряемое изделие, опустить измерительный наконечник до соприкосновения с изделием, арретированием проверить постоянство показаний, определить по шкале трубки оптиметра отклонение от размера блока концевых мер и подсчитать действи тельный размер. При измерении диаметров перемещением изделия находят наименьшее отклонение.

Рис.1.5. Устройство оптиметра 1 - основание, 2 - гайка перемещения стола, 3 - стопор стола, 4 - установоч-ные винты стола, 5- основание стола, 6 - стол, 7 - измерительный наконеч-ник, 8 - арретир, 9 - трубка оптиметра, 10 гайка крепления трубки опти- метра, 11 - колонка, 12 - кронштейн, 13 - гайка крепления кронштейна, 14 - гайка перемещения кронштейна

Измерение миниметром

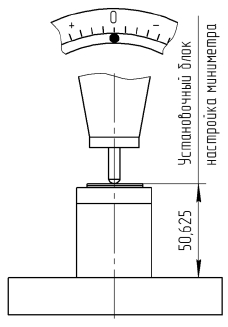

Миниметр предназначен для относительных измерений наружных размеров изделий. Применяется чаще всего со стойкой, на плоском столе, на который устанавливаются измеряемые изделия (рис1.6).

Миниметр 1 закрепляется в кронштейне 2, который перемещается по колонке 4, что позволяет производить измерения изделий от 0 до 180 мм. Стол 7имеет микрометрическую гайку 5 для точной установки стрелки 11 на нуль. Установка в нулевое положение производится по блоку концевых мер длины. Миниметр фиксируется в кронштейне стопорным винтом 9, а кронштейн на колонке винтом 3. После окончательной установки стрелки миниметра в нулевое положениестолик закрепляется винтом 6 и одним-двумя нажимами на отводку 8

Рис. 1.6. Устройство миниметра: 1 - миниметр; 2 - кронштейн; 3 - винт; 4 - колонка; 5 - микрометрическая гайка; 6 - винт; 7 - стол; 8 - отводка; 9 - стопорный винт.

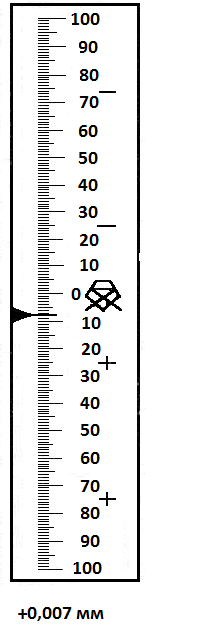

Рис.1.7 Установка миниметра и оптиметра на «0»

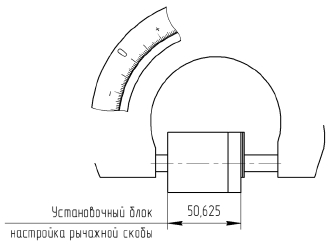

Измерение рычажной скобой

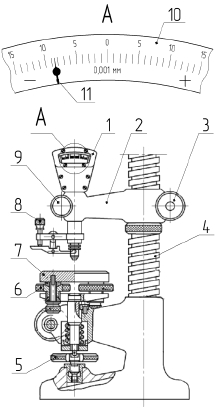

Рычажная скоба (рис.1.8) предназначена для относительных измерений наружных размеров деталей. Рычажная скоба – прибор с подпружиненной 2 и передвижной пятой 4. Перемещение подпружиненной пяты 2 передается на стрелку 7 с Помощью рычажно - зубчатого механизма, расположенного в корпусе 3. Величина перемещения отсчитывается по шкале 8. Установка производится по блоку концевых мер длины. Скоба имеет арретир 1, отводящий подпружиненную пяту при установке детали или блока концевых мер.

Рис. 1.8. Скоба рычажная 1 – арретир, 2-подпружиненная пята, 3 – корпус, 4 – передвижная пята, 5 – стопорный винт, 6 – механизм перемещения, 7 – стрелка рычажного механизма, 8- шкала.

Рис.1.9. Настройка рычажной скобы

Порядок выполнения работы 1. Изучить методические указания. 2. Ознакомиться с устройством измерительных приборов. 3. Получив задание, по маркировке калибра-пробки определить размеры отверстия [19], для которого он предназначен и отобразить их на схеме полей допусков, указав номинальный диаметр, систему, условное буквенное обозначение поля допуска. 4. Произвести расчет предельных, исполнительных и номинальных размеров для проходной и непроходной стороны калибра-пробки. 5. В соответствии с информацией, полученной в пункте 4 построить схему полей допусков калибров, совместив ее со схемой поля допуска отверстия.

6. Настроить в соответствии с заданием приборы по рассчитанным и собранным блокам концевых мер. 7. Последовательно определить годность проходной и непроходной сторон калибра-пробки. 8. Полученные данные записать в протокол.

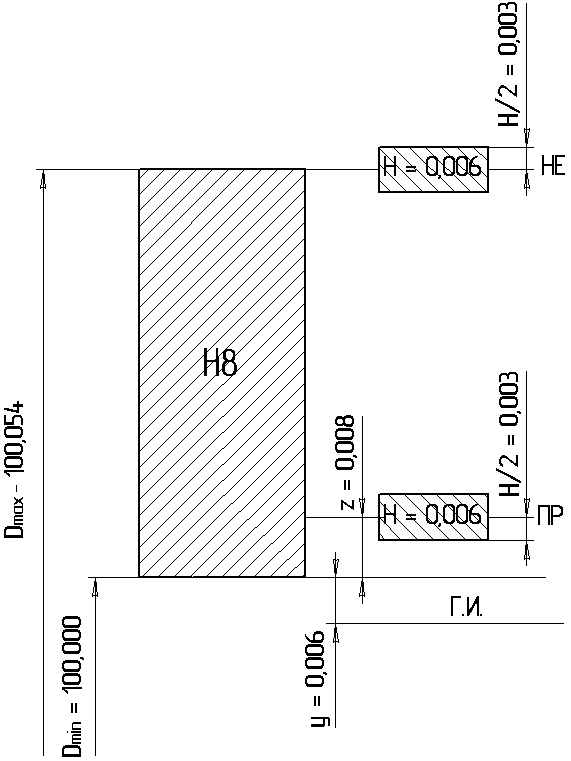

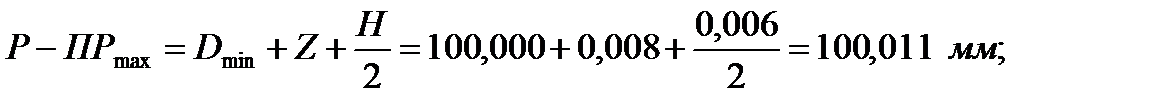

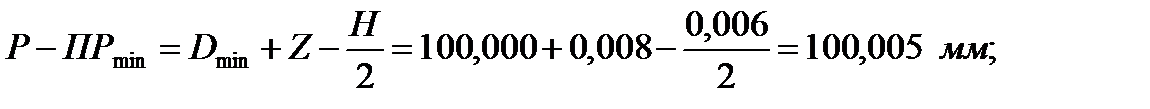

Пример расчета параметров калибра Определить исполнительные размеры рабочего калибра-пробки для отверстия 100Н8 (+0,054). Решение: 1. По ГОСТ 25346-89 находим предельные отклонения отверстия: – значение основного нижнего отклонения EI = 0 мм; – значение допуска IT 8 = 54 мкм = 0,054 мм; – значение верхнего отклонения ES = EI + IT 8 = 0 + 0,054 = + 0,054 мм. 2. Вычисляем предельные размеры отверстия: D max = D + ES = 100 + (+ 0,054) = 100,054 мм; D min = D + EI = 100 + 0 = 100,000 мм. 3. По таблицам ГОСТ 24853-81 для отверстия номинальным размером 100 мм квалитета 8 находим значения допусков и отклонений рабочих калибров (Приложение таблица 5): H = 6 мкм, Z = 8 мкм, Y = 6 мкм, допуск формы – IT3 (IT3 = 6 мкм). 4. Номинальный размер отверстия 100 мм (≤ 180 мм) – по формулам (1) и (2) найдем: – наибольший предельный размер рабочего проходного калибра-пробки

– наименьший предельный размер рабочего проходного калибра-пробки

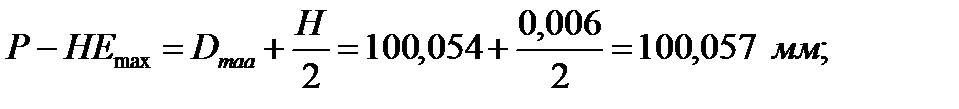

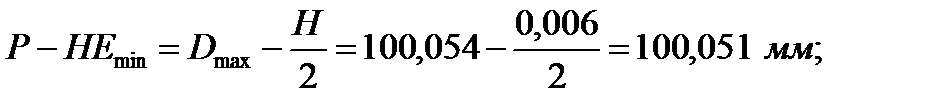

– наименьший размер изношенного проходного калибра-пробки, при достижении которого его необходимо изъять из эксплуатации Р–ПРизн = D min – Y = 100,000 – 0,006 = 99,994 мм. – исполнительный размер проходного калибра-пробки, проставляемый на чертеже Р–ПРисп = (Р–ПР max) –H = 100,011–0,006 мм. – наибольший предельный размер рабочего непроходного калибра-пробки

– наименьший предельный размер рабочего непроходного калибра- пробки

исполнительный размер непроходного калибра-пробки, проставляемый на чертеже Р–НЕисп = (Р – НЕ max) – H = 100,057–0,006 мм.

Лабораторная работа №2

|

|||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.86.172 (0.016 с.) |

устанавливается жесткость всей системы.

устанавливается жесткость всей системы.

100Н8

Верхнее предельное отклонение отверстия: Еs = 0,054 мм

Нижнее предельное отклонение отверстия: Ei = 0,00 мм

Наибольший предельный диаметр отверстия: Dmax = 100,054 мм

Наименьший предельный диаметр отверстия: Dmin = 100,00 мм

Допуски и предельные отклонения калибра (расчет):

ПРmax= 100,011мм

ПРmin= 100,005мм

ПРизн= 99,994 мм

ПРисп= 100,005мм

Предельные и исполнительные размеры непроходного калибра (расчет):

НЕmax=100,057мм

НЕmin= 100,051мм

НЕисп=100.051 мм

Набор концевых мер (проходного калибра) мм: 1,005 + 9,00 + 90,00

Действительные отклонения калибра:

Проходного мм 0,002; 0,001; 0,003

Непроходного

Действительные размеры калибра:

Проходного Dk = 99,98 мм

Непроходного

Заключение о степени годности калибра:

Калибр годен к работе.

100Н8

Верхнее предельное отклонение отверстия: Еs = 0,054 мм

Нижнее предельное отклонение отверстия: Ei = 0,00 мм

Наибольший предельный диаметр отверстия: Dmax = 100,054 мм

Наименьший предельный диаметр отверстия: Dmin = 100,00 мм

Допуски и предельные отклонения калибра (расчет):

ПРmax= 100,011мм

ПРmin= 100,005мм

ПРизн= 99,994 мм

ПРисп= 100,005мм

Предельные и исполнительные размеры непроходного калибра (расчет):

НЕmax=100,057мм

НЕmin= 100,051мм

НЕисп=100.051 мм

Набор концевых мер (проходного калибра) мм: 1,005 + 9,00 + 90,00

Действительные отклонения калибра:

Проходного мм 0,002; 0,001; 0,003

Непроходного

Действительные размеры калибра:

Проходного Dk = 99,98 мм

Непроходного

Заключение о степени годности калибра:

Калибр годен к работе.