Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткие сведения о плоскопараллельных концевых мерах

Длин. Концевые меры длины являются наиболее точным средством измерения длины в машиностроении. Меры подразделяются на образцовые, которые предназначены для проверки и градуировки измерительных средств, и рабочие, предназначенные для настройки приборов, приспособлений и непосредственных измерений точных размеров деталей [4]. Номинальные значения длины мер изменяются в пределах = 0,1÷1000 мм через определенные интервалы – градации, равные 0,001; 0,01; 0,1; 0,5; 1,0; 10; 25; 50; 100 мм. Концевые меры длины подразделяют по точности изготовления на четыре класса в порядке убывания точности (0, 1, 2, 3), по точности аттестации на пять разрядов в порядке убывания точности (1, 2, 3, 4, 5). Плоскопараллельные концевые меры длины являются основным средством обеспечения единства мер в машиностроении. Для получения заданных размеров из мер составляют блоки путем притирки нескольких (не более 4–5) мер. Хорошая притираемость объясняется силами поверхностного молекулярного сцепления (адгезией), возникающими благодаря высокой чистоте обработки и покрытию измерительных поверхностей тончайшей (не более 0,2 мкм) пленкой смазки. Притертые меры должны надежно сцепляться друг с другом. Блоки составляют по определенному правилу.

Правила составления блока мер

Перед составлением блока необходимо отобрать из набора меры, входящие в него. Для этого первой подбирают меру, которая содержит наименьшую долю размера; затем вычесть из размера блока и определить остаток; далее выбрать вторую меру, которая содержит наименьшую долю размера первого остатка и определяют новый остаток и новую меру и т.д. Отобранные меры хорошо промыть в бензине, протереть фланелью, после чего притереть друг к другу так, чтобы самая меньшая мера была бы крайней.

Лабораторная работа №1 «КОНТРОЛЬ КАЛИБРА-ПРОБКИ» Цель работы: ознакомление с конструкцией, назначением и классификацией калибров-пробок. Работа с таблицами ГОСТ 24853-81 [2]. Приобретение навыков использования концевых мер длины для настройки приборов. Практическое приобретение навыков в применении миниметра, и рычажной скобы для контроля калибра-пробки. Инструменты и материалы, необходимые для выполнения работы: 1) калибр-пробка (Р-ПР и Р-НЕ);

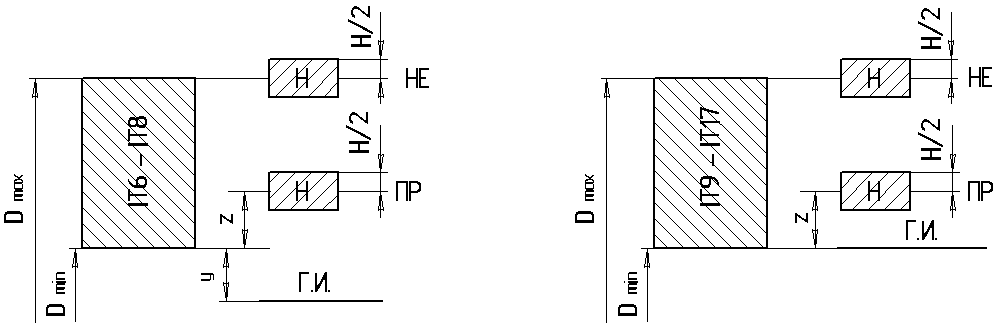

2) набор концевых мер длины; 3) оптиметр, миниметр или рычажная скоба. Допуски и отклонения рабочих калибров-пробок принимают по ГОСТ 24853-81. Поля допусков калибров-пробок располагаются относительно их номинальных размеров, как показано на рис. 1.3. и.1.4.

Рис.1.3. Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия ≤ 180 мм

Рис. 1.4. Допуски и отклонения калибров-пробок по ГОСТ 24853-81 для отверстия > 180 мм

Условные обозначения допусков и отклонений: H – допуск рабочего калибра-пробки; Hs – допуск рабочего калибра со сферическими поверхностями; Z – координата середины поля допуска Р-ПР калибра-пробки; Y – граница износа Р–ПР калибра-пробки; α – координата середины поля допуска Р-НЕ калибра-пробки, а также смещение границы износа Р-ПР калибра-пробки для отверстий > 180 мм. Числовые значения показателей в приложении (Табл. П1.4.2.). Формулы для вычисления предельных и исполнительных размеров рабочих калибров-пробок ПРmax = Dmin + Z + H\2 НЕmax =Dmax + H\2 - α ПРmin = Dmin + Z - H\2 НЕmin =Dmax - H\2 - α ПРизн = Dmin -Y+ α НЕисп=НЕmax - Н ПРисп = ПРmax - Н Для отверстий ≤ 180 мм α = 0. При размере вала ≤ 180 мм α = 0.

|

|||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 142; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.86.138 (0.006 с.) |