Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Спектральный метод (метод свободных колебаний)

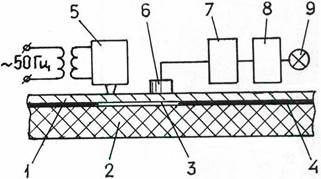

Спектральный метод (метод свободных колебаний) основан на анализе частотного спектра свободных колебаний, возбуждаемых в контролируемой детали. Сущность метода заключается в следующем. Если твердое тело, обладающее определенной массой и жесткостью, возбудить резким ударом, то в нем возникнут свободные (иначе - собственные) затухающие колебания. При заданных размерах и форме изделия, однородности материала, из которого оно изготовлено, частота f соб собственных колебаний является вполне определенной величиной. При наличии же в изделии дефекта (расслоения, непроклея, раковины и т.п.) параметры колебательной системы изменятся, что приведет к изменению f соб и логарифмического декремента их затухания. На рис. 4.10 показана схема контроля клеевого соединения методом свободных колебаний. Боек датчика, укрепленный на якоре электромагнита 5, ударяет по поверхности обшивки 1 с частотой питающего электромагнит переменного тока, возбуждая в клеевом соединении свободные колебания. Микрофон 6 (пьезоэлемент), установленный на поверхности обшивки, воспринимает эти колебания и передает их в виде электрических сигналов на усилитель 7, на выходе которого включено реле 8, управляющее сигнальной лампочкой 9. Если датчик находится на участке с непроклеем 3, частота и амплитуда возбуждаемых в изделии колебаний резко изменяются, сигнал на выходе усилителя уменьшается, срабатывает реле и загорается сигнальная лампочка.

Рис. 4.10. Схема контроля клеевого соединения методом свободных колебаний: 1 – обшивка; 2 - пластина; 3 - непроклей; 4 – клеевая прослойка; 5 - электромагнит; 6 – микрофон (пьезоэлемент); 7 - усилитель; 8 – релейное устройство; 9 – сигнальное устройство

Этот метод позволяет выявлять дефекты типа непроклеев, расслоений в слоистых конструкциях, а также крупные несплошности в массивных деталях.

Резонансный метод (метод вынужденных колебаний) Резонансный метод основан на возбуждении в изделиях постоянной толщины (листы, трубы) незатухающих ультразвуковых колебаний и определении частот, при которых наблюдаются резонансы этих колебаний. Значения резонансных частот f рез, при которых возникают стоячие волны, при постоянной скорости упругих волн зависят только от толщины детали, на чем основана резонансная толщинометрия изделий. При резонансе, вследствие роста амплитуды ультразвуковых колебаний, увеличивается потребляемая пьезоэлементом электрическая мощность, и генератор работает на более высокую нагрузку. При этом увеличивается анодный ток генераторной лампы, что позволяет зафиксировать частоту f рез, на которой это происходит.

Четкий резонанс со значительной амплитудой сигнала наблюдается только при параллельности поверхностей ввода и отражения ультразвуковых колебаний. Допускается небольшая непараллельность, в пределах до 1-2°, которая лишь незначительно ослабляет амплитуду сигнала. Значения толщины, измеряемой резонансным методом, составляют от 0,1 до 250 – 300 мм и зависят от контролируемого материала, частоты и конструктивных особенностей толщиномера. Точность измерения составляет до 0,1¸3% фактической толщины изделия. Наличие дефектов в изделии, параллельных отражающим поверхностям, подобно эффекту уменьшения толщины изделия и приводит к смещению значений f рез от эталонных значений, на чем основана резонансная дефектоскопия.

Метод акустической эмиссии Метод акустической эмиссии (иначе - эмиссионный или акусто-эмиссионный) основан на регистрации акустических волн (волн эмиссии) в твердых телах при их пластической деформации и возникновении микротрещин. Фиксируя скорость движения волн эмиссии, можно не только обнаруживать опасные дефекты, но и прогнозировать работоспособность ответственных элементов конструкций, в том числе планера самолета. Сущность метода заключается в следующем. На поверхность испытуемого объекта 1, например, резервуара высокого давления, проходящего испытания под давлением Р, устанавливают один или несколько пьезоэлементов 2 (рис. 4.11, а), чувствительных к сдвиговым или поверхностным волнам. При испытании в стенке резервуара возникают и развиваются деформации и даже микротрещины 4, появление которых сопровождается вспышками эмиссии волн напряжения, имеющими импульсный характер и улавливаемыми пьезоэлементами.

Рис. 4.11. Схема распространения волн 5 акустической эмиссии в стенке 1 резервуара, нагружаемого внутренним давлением (а) и характерная зависимость скорости эмиссии N от давления Р (б): 2 – пьезоэлемент; 3 – акустическая эмиссионная установка; 4 – трещина

Конечным информативным параметром в акустической эмиссионной установке 3 (рис. 4.11, а) является скорость эмиссии N (количество вспышек эмиссии в одну секунду), которая увеличивается с увеличением внутреннего давления Р (рис. 4.11, б). Качественному изделию, испытанному вплоть до разрушения (рис. 4.11, б), соответствует вполне определенная (эталонная) форма зависимости «N – Р». Нагружая подобные контролируемые изделия таким же образом, но до небольших (безопасных для изделия) значений Р, и сравнивая начальный участок этой зависимости с эталонной, можно с определенной вероятностью предсказать дальнейшее поведение изделия и сделать выводы о его качестве.

Радиационный контроль

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.70.157 (0.004 с.) |