Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Факторы, влияющие на выбор методов НК (мнк)

К основным факторам, влияющим на выбор МНК, относятся следующие: 1. Технические возможности МНК, характеристиками которых являются: 1.1. Чувствительность метода, которая определяется минимальным характеристическим размером надежно выявляемого дефекта. Размерность чувствительности определяется типом дефекта. Так, например, у поверхностных дефектов чувствительность определяется минимальными размерами ширины раскрытия [мкм] дефекта (например, трещины) у выхода на поверхность, а также протяженностью [мм] вглубь и по поверхности детали; у внутренних дефектов – размерами [мкм или мм] дефекта с указанием глубины [мм] его залегания. Чувствительность МНК расслоений может измеряться в единицах площади [см2], МНК плотности – в единицах плотности [кг/м3] и т.д. 1.2. Разрешающая способность дефектоскопа, которая определяется наименьшим расстоянием между двумя соседними минимальными выявляемыми дефектами, для которых возможна их раздельная регистрация. 1.3. Достоверность результатов контроля определяется вероятностью несовершения двух возможных ошибок контроля: приемки дефектного изделия (ошибка второго рода) или браковки годного изделия (ошибка первого рода). При проверке дефектоскопов на достоверность особое внимание обращают на более опасный случай необнаружения дефекта. 1.4. Требования по технике безопасности. 2. Тип дефекта (несплошности, разнотолщинность или др.). 3. Месторасположение дефекта (на поверхности или в глубине). 4. Потенциальная опасность дефекта (критический, значительный или малозначительный дефект). 5. Физические свойства материала деталей (акустический контроль непригоден, например, для резино-технических изделий из-за высокого коэффициента затухания упругих колебаний, а радиоволновый контроль непригоден для изделий из металлов из-за их непрозрачности для радиоволн). 6. Технические условия на отбраковку, например, максимальный допускаемый размер R, например, непроклея. Тогда, чтобы выбираемый МНК мог обнаружить такой дефект, должно выполняться следующее обязательное условие: S < R, (3.1) где S – чувствительность данного метода по отношению к данному дефекту. 7. Форма и размеры контролируемых деталей. 8. Условия контроля (лабораторные, цеховые или полевые).

9. Инструментальная доступность зоны контроля. 10. Состояние и чистота обработки поверхности. При выборе МНК следует также учесть, что преимуществами любых МНК являются следующие особенности: - универсальность МНК (возможность их применения на различных стадиях изготовления, эксплуатации и ремонта изделий; возможность контроля различных авиационных материалов – металлических, полимерных, углеродных, керамических; возможность контроля не одного, а нескольких различных показателей качества продукции; возможность их использования в различных условиях – лабораторных, цеховых или полевых); - согласованность времени, затрачиваемого на НК, с трудоемкостью других технологических операций; - высокая надежность, чувствительность и достоверность МНК; - малая трудоемкость и высокая производительность НК; - возможность автоматизации НК; - быстродействие средств НК; - малые габариты и масса средств НК; - малая стоимость средств НК; - возможность документирования результатов НК; - возможность управления технологическими процессами с использованием сигналов от средств НК; - возможность одностороннего доступа к объекту контроля; - простота освоения МНК персоналом; - простота и надежность расшифровки результатов НК; - отсутствие жестких требований по технике безопасности. Понятно, что полным набором этих преимуществ не обладает ни один МНК, и, как правило, технологичность, надежность и стоимость МНК являются конкурирующими факторами.

Настроечные образцы Настроечные образцы – это образцы, изготовленные из того же материала и по той же технологии, что и изделие, но имеющие искусственные, специально заложенные в них дефекты. Настроечные образцы предназначены для решения следующих задач НК: 1. Настройка дефектоскопов на оптимальный режим поиска дефектов. 2. Определение чувствительности МНК и разрешающей способности дефектоскопов. 3. Периодическая метрологическая поверка дефектоскопов. Основными критериями изготовления настроечных образцов являются следующие: 1. Максимальная аналогия фактического и искусственного дефектов.

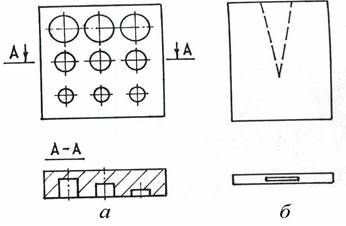

2. Технологичность изготовления настроечного образца. Каждый настроечный образец должен иметь паспорт, в котором обычно имеется следующая информация: 1. Наименование и номер образца. 2. Наименование контролируемого изделия и номер его чертежа. 3. Дата изготовления образца. 4. Заключение о выявляемости искусственных дефектов. 5. Периодичность проверки образца 6. Эскиз образца с точным указанием месторасположения и размеров дефектов. 7. Дата последней проверки образца. 8. Заключение о годности образца. На рис. 3.1 приведены примеры настроечных образцов для определения чувствительности МНК по отношению к расслоениям в толстостенных (а) и тонкостенных (б) деталях.

Рис. 3.1. Схема настроечных образцов, моделирующих расслоения в толстостенных (а) и тонкостенных (б) деталях

Многие дефектоскопы сопровождаются типовыми настроечными образцами, но, как правило, использование дефектоскопов применительно к новым материалам и новым типам дефектов требует изготовления соответствующих новых настроечных образцов, что является одной из основных задач НК. Понятие «настроечный образец» не следует путать с понятием «контрольный образец» (иначе - эталонный образец), который представляет собой единицу продукции, утвержденную в установленном порядке, характеристики которой приняты за основу при изготовлении и контроле такой же продукции. Порядок применения МНК

Типовой порядок внедрения и применения МНК включает в себя следующие основные этапы: 1. Конструкторско-технологический анализ изделия. 1.1. Определение технологических операций, при которых возможно образование дефектов. 1.2. Определение типа дефектов, подлежащих выявлению. 1.3. Определение зон контроля (наиболее опасных участков изделия). 1.4. Назначение условий контроля. 1.5. Разработка технических условий на отбраковку изделий (разработка критериев или норм браковки). 2. Предварительный выбор возможных методов и средств НК. 3. Проектирование и изготовление настроечных образцов. 4. Определение чувствительности, разрешающей способности и достоверности предварительно выбранных методов и средств НК. 5. Окончательный выбор методов и средств НК с учетом факторов, влияющих на этот выбор. 6. Разработка способов регистрации, расшифровки и документирования результатов НК. 7. Разработка НТД на НК изделия.

Акустический контроль

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 283; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.86.138 (0.011 с.) |