Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие понятия о контроле качества продукцииСтр 1 из 9Следующая ⇒

Содержание Стр. Введение 1. Общие понятия о контроле качества продукции…………………...3 1.1. Терминология и классификация в области контроля качества продукции..2 1.2. Сущность неразрушающего контроля (НК) и его задачи…………3 2. Дефекты продукции. …………………………………………4 3. Общие вопросы неразрушающего контроля ………………….…5 3.1. Факторы, влияющие на выбор методов НК (МНК)……………………… 5 3.2. Настроечные образцы……………………………6 3.3. Порядок применения методов НК……………………………………7 4. Акустический контроль……………………………7 4.1. Физические основы акустического контроля………………………………7 4.2. Методы акустического контроля……………………10 4.2.1. Эхо-импульсный метод………………………10 4.2.2. Теневой метод………………………11 4.2.3. Импедансный метод…………………12 4.2.4. Велосимметрический метод………………………12 4.2.5. Спектральный метод (метод свободных колебаний)…………………12 4.2.6. Резонансный метод (метод вынужденных колебаний)………………12 4.2.7. Метод акустической эмиссии………………………………………….13 5. Радиационный контроль……………………………………………………13 5.1. Физические основы радиационного контроля…………………………13 5.2. Методы радиационного контроля………………………………………14 5.2.1. Радиографический контроль…………………………………14 5.2.1.1. Метод прямой экспозиции………………………………………14 5.2.1.2. Электростатическая радиография (ксерорадиография)………16 5.2.2. Радиоскопический контроль…………………………………………16 5.2.3. Радиометрический контроль………………………………………17 5.3. Рентгеновская вычислительная томография……………………………17 6. Тепловой контроль……………………………………………………17 7. Магнитный контроль…………………………………………………18 8. Вихретоковый контроль………………………………………………18 9. Контроль проникающими веществами…………………………………19 9.1. Капиллярный контроль……………………………………………………19 9.2. Течеискание………………………………………………………21 10. Электрический контроль………………………………………………………23 11. Оптический контроль………………………………………………23 12. Радиоволновый контроль…………………………………24 Библиографический список Приложение 1. Введение

Уровень развития промышленности передовых стран на современном этапе характеризуется не только объемом и ассортиментом выпускаемой продукции, но и показателями ее качества. Даже при отработанной технологии изготовления изделий неизбежные на практике погрешности сырья, материалов, заготовок и процессов могут вызвать появление различных дефектов, которые в свою очередь могут быть источниками снижения эксплуатационных характеристик изделий и их усталостного разрушения.

Неразрушающий контроль (НК) имеет решающее значение для обеспечения высокого и стабильного качества изделий машиностроения на основе металлических и неметаллических конструкционных материалов, включая традиционные и перспективные полимерные композиционные материалы (ПКМ) на основе непрерывных армирующих волокон. Зарождение НК обычно относят ко времени открытия в ноябре 1895 года рентгеновских лучей, которые позволили обнаружить металлический предмет в закрытом деревянном ящике и неоднородность внутренней структуры металла. Большая роль в развитии методов НК (МНК) принадлежит российским ученым. Так, Соколов впервые предложил ультразвуковую дефектоскопию (1928 год), Усенко – магнитографический метод (1952 год), Ланге – акустический импедансный метод (1959 год). Контроль качества является самой массовой технологической операцией в производстве, так как ни одна деталь не может быть изготовлена без измерения ее технических характеристик. В странах с развитой авиационной промышленностью затраты на контроль составляют в среднем 12¸18% стоимости авиационной техники. Причем срок окупаемости затрат на оборудование для НК обычно в 5-10 раз меньше срока окупаемости технологического оборудования, так как благодаря НК на всех этапах изготовления, приемки и эксплуатации продукции повышается ее качество и надежность (за счет отбраковки дефектной продукции). Общие понятия о контроле качества продукции Терминология и классификация в области контроля Качества продукции Качество продукции (Рroduct qualit y) – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с назначением. Продукция (Production, рroduct) – материализованный результат процесса трудовой деятельности, обладающий полезными свойствами, полученный в определенном месте за определенный интервал времени и предназначенный для использования потребителями в целях удовлетворения их потребностей как общественного, так и личного характера.

Продукция может быть готовой или находящейся в незавершенном производстве (в процессе изготовления), в процессе ремонта и т.д. (табл. 1.1). Единица продукции – отдельный экземпляр штучной или определенное в установленном порядке количество нештучной или штучной продукции. Т а б л и ц а 1.1 Примеры единичных показателей качества продукции

Примечание: ЛА – летательный аппарат

Комплексный показатель качества продукции - показатель качества продукции, характеризующий совместно несколько ее простых свойств или одно сложное свойство продукции (состоящее из нескольких простых). Интегральный показатель качества продукции - показатель качества продукции, являющийся отношением суммарного полезного эффекта от эксплуатации или потребления продукции к суммарным затратам на ее создание и эксплуатацию или потребление. Единичные показатели могут относиться как к единице продукции, так и к совокупности единиц однородной продукции, характеризуя одно простое свойство. Пример: коэффициент готовности элементов ЛА К г [%] = Т / (Т + Т в), (1.1) где Т – наработка изделия на отказ (показатель безотказности) [часы]; Тв – среднее время восстановления (показатель ремонтопригодности) [часы]. Из формулы (1.1) видно, что коэффициент готовности К г характеризует одновременно два свойства изделия – безотказность и ремонтопригодность. Деление показателей качества на единичные и комплексные является условным из-за условности деления свойств продукции на простые и сложные. Так, например, показатель ремонтопригодности Т в, используемый в формуле (1.1), вычисляют по формуле: Т в = Т о + Т у, (1.2) где Т о – среднее время, затрачиваемое на отыскание отказа (показатель приспособленности изделия к отысканию отказа); Т у – среднее время, необходимое для его устранения (показатель приспособленности изделия к устранению отказа). Таким образом, свойство ремонтопригодности (характеризуемое показателем Т в) по отношению к коэффициенту готовности К г или еще более сложному свойству надежности является простым, а по отношению к таким более простым его свойствам, как Т о и Т у, является сложным. Следовательно, относительно К г показатель Т в можно рассматривать как единичный, а относительно Т о и Т у – комплексный.

Интегральный показатель качества продукции И вычисляют по формуле: И = Э / (З о + З э), (1.3) где Э – суммарный полезный эффект от эксплуатации или потребления продукции (например, стоимость налета транспортного самолета в тоннокилометрах за срок службы до капитального ремонта); З о – суммарные затраты на создание самолета (разработку, изготовление, сборку и другие единовременные затраты); З э – суммарные затраты на эксплуатацию самолета (техническое обслуживание, ремонты и другие текущие затраты). Величина, обратная интегральному показателю качества продукции, называется удельными затратами на единицу эффекта: У = 1 / И. (1.4) Итак, качество продукции зависит от качества составляющих ее изделий и материалов. Если продукция состоит из изделий машиностроения, к которым относятся, например, детали планера самолета, то к свойствам, определяющим качество продукции, относятся как свойства отдельных изделий, так и свойства совокупности изделий – однородность, взаимозаменяемость и т.д. Технико-экономическое понятие «качество продукции» охватывает только те свойства продукции, которые связаны с возможностью удовлетворения продукцией определенных общественных или личных потребностей в соответствии с ее назначением. Этим оно отличается от философского понятия «качество», которое трактуется как «определенность, общность и целостность всех существенных признаков предмета, которые придают ему относительную стабильность и отличают от других предметов». Понятие «качество продукции» в ГОСТ 15467-79 в целом соответствует другим национальным и международным стандартам. Так, например, в дословном переводе на русский язык понятие «качество продукции» в АОКК (Американское общество по контролю качества) трактуется, как «совокупность свойств и характеристик продукта, обусловливающих его способность удовлетворять конкретные потребности»; в стандартах ЕОКК (Европейская организация по контролю качества) – «степень, до которой продукция удовлетворяет требованиям потребителя»; в английских стандартах – «пригодность продукции для данных целей»; в немецком стандарте DIN ISO 55350 / Тeil 1 – «свойство продукта относительно его способности выполнять установленные и заданные требования». В немецкой литературе качество продукции также характеризуют сочетанием качества проекта (Konformität) и качества ее изготовления (Qualität).

С понятием «качество продукции» логично связано понятие «контроль качества продукции» (Рroduct quality inspection) - проверка соответствия показателей качества продукции установленным требованиям. Любой контроль включает следующие основные этапы и операции: 1. Получение информации о фактическом состоянии некоторого объекта (продукции или процесса), о признаках и показателях его свойств. Это называется первичной информацией. В свою очередь этот этап контроля состоит из следующих трех операций: 1.1. Организация внешнего воздействия на объект контроля. 1.2. Регистрация результатов внешнего воздействия на объект контроля. 1.3. Расшифровка результатов внешнего воздействия на объект контроля. 2. Сопоставление первичной информации с заранее установленными требованиями, нормами, критериями, то есть обнаружение соответствия или несоответствия фактических данных требуемым (установленным). Эту информацию о рассогласовании (расхождении) фактических и требуемых данных называют вторичной. 3. Принятие решения о качестве продукции. Иногда граница во времени между первым и вторым этапами неразличима (пример: контроль размера детали калибром, сводящийся к операции сопоставления фактического и предельного допустимого значения размера). Вид контроля (Mode of inspection) – классификационная группировка методов контроля по определенному признаку (табл. 1.3). Метод контроля (Inspection method) – правила и порядок применения определенных принципов и средств контроля. Принципы контроля – физическая сущность метода контроля. Средство контроля (Inspection means) – техническое оснащение (оборудование, оснастка, инструмент, прибор), вещество и (или) материал для проведения контроля. Разрушающий контроль (Destructive inspection) – контроль, нарушающий пригодность продукции к использованию по назначению. Неразрушающий контроль (Nondestructive inspection) – контроль, позволяющий проверить качество продукции без нарушения ее пригодности к использованию по назначению. Известны, однако, две разновидности контроля – с помощью «образцов-свидетелей» и «пробным нагружением», которые имеют признаки разрушающего и неразрушающего контроля.

Т а б л и ц а 1.3 Сущность НК и его задачи

Основными задачами, стоящими перед НК материалов и изделий являются следующие: 1.Контроль дефектов типа несплошностей и посторонних включений (условно - дефектоскопия). 2.Размерный контроль (в том числе толщинометрия). 3.Контроль структурных характеристик материалов. 4.Контроль физико-механических свойств материалов. Две последних разновидности НК условно называют структурометрией. Теоретическими основами методов НК являются известные закономерности (явления, эффекты) взаимодействия какого-либо физического поля или вещества с объектом контроля. Как правило, эти закономерности описываются математическим выражением, связывающим параметры физического поля с параметрами объекта контроля. Первичной информацией в методах НК, осуществляемых с помощью специальных приборов (дефектоскопов), служит главным образом электрический, но также и световой, звуковой или другой сигнал, который является результатом взаимодействия физического поля с объектом контроля, содержит в себе информацию о состоянии объекта и требует расшифровки.

Таким образом, основными этапами НК материалов и изделий являются организация их взаимодействия с физическими полями и (или) веществами, регистрация и расшифровка результатов этого взаимодействия. Далее осуществляется сравнение этой первичной информации о фактическом состоянии объекта с установленными требованиями, после чего следует принятие решения о приемке или браковке контролируемого объекта. В зависимости от природы физических полей, взаимодействующих с изделием, различают 9 видов НК: 1. Акустический (АК). 2. Радиационный (РК). 3. Тепловой* (ТК). 4. Электрический* (ЭК). 5. Магнитный** (МК). 6. Вихретоковый** (ВК) (иначе – электромагнитный). 7. Радиоволновый (РВК) (иначе - СВЧ-контроль, то есть контроль электромагнитными волнами сверхвысокой частоты)***. 8. Оптический (ОК). 9. Проникающими веществами. 9.1.Капиллярный (КК). 9.2.Течеискание (КТ – контроль течеисканием). (Примечание: * - виды НК, применяемые преимущественно для неметаллических материалов; ** - преимущественно для металлов; *** - только для неметаллических материалов) В свою очередь каждый вид НК включает в себя ряд методов, которые отличаются принципом и средствами реализации взаимодействия того или иного физического поля с объектом НК. Дефекты продукции Дефект – каждое отдельное несоответствие продукции установленным требованиям. В табл. 2.1 приведена классификация дефектов.

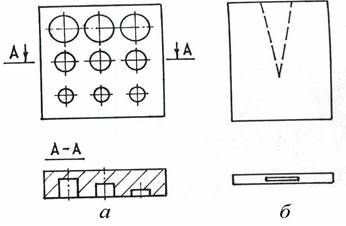

Т а б л и ц а 2.1 Настроечные образцы Настроечные образцы – это образцы, изготовленные из того же материала и по той же технологии, что и изделие, но имеющие искусственные, специально заложенные в них дефекты. Настроечные образцы предназначены для решения следующих задач НК: 1. Настройка дефектоскопов на оптимальный режим поиска дефектов. 2. Определение чувствительности МНК и разрешающей способности дефектоскопов. 3. Периодическая метрологическая поверка дефектоскопов. Основными критериями изготовления настроечных образцов являются следующие: 1. Максимальная аналогия фактического и искусственного дефектов. 2. Технологичность изготовления настроечного образца. Каждый настроечный образец должен иметь паспорт, в котором обычно имеется следующая информация: 1. Наименование и номер образца. 2. Наименование контролируемого изделия и номер его чертежа. 3. Дата изготовления образца. 4. Заключение о выявляемости искусственных дефектов. 5. Периодичность проверки образца 6. Эскиз образца с точным указанием месторасположения и размеров дефектов. 7. Дата последней проверки образца. 8. Заключение о годности образца. На рис. 3.1 приведены примеры настроечных образцов для определения чувствительности МНК по отношению к расслоениям в толстостенных (а) и тонкостенных (б) деталях.

Рис. 3.1. Схема настроечных образцов, моделирующих расслоения в толстостенных (а) и тонкостенных (б) деталях

Многие дефектоскопы сопровождаются типовыми настроечными образцами, но, как правило, использование дефектоскопов применительно к новым материалам и новым типам дефектов требует изготовления соответствующих новых настроечных образцов, что является одной из основных задач НК. Понятие «настроечный образец» не следует путать с понятием «контрольный образец» (иначе - эталонный образец), который представляет собой единицу продукции, утвержденную в установленном порядке, характеристики которой приняты за основу при изготовлении и контроле такой же продукции. Порядок применения МНК

Типовой порядок внедрения и применения МНК включает в себя следующие основные этапы: 1. Конструкторско-технологический анализ изделия. 1.1. Определение технологических операций, при которых возможно образование дефектов. 1.2. Определение типа дефектов, подлежащих выявлению. 1.3. Определение зон контроля (наиболее опасных участков изделия). 1.4. Назначение условий контроля. 1.5. Разработка технических условий на отбраковку изделий (разработка критериев или норм браковки). 2. Предварительный выбор возможных методов и средств НК. 3. Проектирование и изготовление настроечных образцов. 4. Определение чувствительности, разрешающей способности и достоверности предварительно выбранных методов и средств НК. 5. Окончательный выбор методов и средств НК с учетом факторов, влияющих на этот выбор. 6. Разработка способов регистрации, расшифровки и документирования результатов НК. 7. Разработка НТД на НК изделия.

Акустический контроль Эхо-импульсный метод Эхо-импульсный метод основан на эффекте прямолинейного распространения в контролируемой детали упругих волн и их отражения от границ дефекта или противоположной поверхности детали. Этот метод предусматривает односторонний ввод упругих колебаний в деталь и прием отраженного сигнала с помощью одного и того же преобразователя, называемого по этой причине совмещенным. Эхо-импульсный дефектоскоп работает следующим образом. Генератор электрических колебаний 1 (рис. 4.3) вырабатывает и синхронизирует импульсы, запускающие генератор основной развертки 2 и генератор импульсов 3. Генератор развертки 2 подает развертывающее пилообразное напряжение на горизонтально-отклоняющие пластины электронно-лучевой трубки (ЭЛТ) дефектоскопа, и электронный луч прочерчивает на экране ЭЛТ светящуюся горизонтальную линию. Одновременно генератор импульсов 3 вырабатывает кратковременные импульсы высокочастотных электрических колебаний, которые синхронно подаются через усилитель 4 на вертикально-отклоняющие пластины ЭЛТ (при этом электронный луч прочерчивает на экране 5 ЭЛТ зондирующий импульс) и на пьезоэлемент 6 преобразователя. Последний преобразует импульс электрических колебаний в импульс упругих колебаний, которые вводятся в деталь 7.

Рис. 4.3. Блок-схема ультразвукового дефектоскопа, предназначенного для эхо-импульсного (положение I переключателя 13 режима работы) и теневого контроля (положение II переключателя 13): 1 – синхронизатор; 2 – генератор развертки; 3 – генератор импульсов; 4 - усилитель; 5 – экран ЭЛТ; 6 – излучающий пьезоэлемент; 7 - деталь; 8 - дефект; 9 – зондирующий импульс; 10 – донный импульс; 11 – эхо-импульс от дефекта; 12 – принимающий пъезоэлемент

Импульсы посылаются в контролируемую деталь один за другим через определенные промежутки времени (рис. 4.4).

Рис. 4.4. График ввода импульсов в контролируемую деталь: А и Т – амплитуда и период колебаний соответственно: Т и – период импульса; t и – длительность импульса; t п – длительность паузы

В конце каждого кратковременного импульса генератор импульсов 3 «запирается», и пьезоэлемент 6 (рис. 4.3) работает на прием. Период импульса Т и складывается из длительности импульса t и и длительности паузы t п между импульсами: Т и = t и + t п. (4.25) В свою очередь длительность импульса t и равна сумме длительностей собственно зондирующего импульса (вынужденных колебаний) t и1 и переходного процесса (свободных колебаний пъезоэлемента) t и2: t и = t и1+ t и2. (4.26) Во избежание интерференционных помех длительность паузы значительно превышает длительность импульса. После отражения от противоположной поверхности детали упругая волна, теряя часть энергии вследствие затухания, возвращается к пьезоэлементу, вызывая его механические колебания. При этом на поверхностях пьезоэлемента возникает переменное напряжение, которое через усилитель 4 подается на вертикально-отклоняющие пластины ЭЛТ, что вызывает появление на экране донного пика 10 (рис. 4.3). При этом расстояние между зондирующим и донным пиками (в дальнейшем – импульсами), пропорционально времени t и прохождения волной двойной толщины H детали: t и = 2 H / C п, (4.27) на чем основана эхо-импульсная толщинометрия изделий: H = C п · t и / 2. (4.28) Если же толщина детали известна, то эхо-импульсным методом можно определить скорость продольных волн в материале контролируемой детали: C п= 2 H / t и, (4.29) на чем основаны некоторые методы акустической структурометрии материалов. Если на пути зондирующего импульса встречается дефект, например, меньших размеров, чем размеры пьезоэлемента, то отраженный от него сигнал приведет к появлению на экране 4 ЭЛТ (рис. 4.5, б) эхо-импульса 7 от дефекта в промежутке между зондирующим 5 и донным 6 импульсами. При этом, используя принцип эхо-импульсной толщинометрии (см. выражение (4.28)), удается установить и глубину h залегания дефекта.

Рис. 4.5. Модели некоторых дефектных ситуаций при эхо-импульсном контроле детали 2: а – дефекты отсутствуют; б – размеры дефекта 3 меньше размеров пьезоэлемента 1; в – больше (4 – экран ЭЛТ; 5 – зондирующий импульс; 6 – донный импульс; 7 – эхо-импульс от дефекта)

Высота же эхо-импульса от дефекта, пропорциональная амплитуде отраженного от него сигнала, будет зависеть от интенсивности зондирующего сигнала, формы и типа (несплошность или инородное включение) дефекта, размеров пьезоэлемента и дефекта, а также от глубины его залегания, влияющей на степень затухания упругой волны в соответствии с выражением (4.18). Если же размеры дефекта в плане превышают размеры пьезоэлемента (рис. 4.5, в), то зондирующий импульс полностью отразится от дефекта, и на экране ЭЛТ будет отсутствовать донный импульс. Возможности эхо-импульсной дефектоскопии и толщинометрии ограничиваются из-за наличия так называемой “ мертвой ” зоны, представляющей собой неконтролируемый подповерхностный слой, в котором эхо-сигнал от дефекта не отделяется от зондирующего импульса (рис. 4.6).

Рис. 4.6. Схема образования мертвой зоны 7 толщиной М в детали 2, контролируемой эхо-импульсным методом: 1 – пьезоэлемент совмещенного преобразователя; 3 - дефект; 4 – зондирующий импульс; 5 – донный импульс; 6 – импульс от дефекта

Толщина М мертвой зоны, определяемая из выражения: М = (С п · t и / 2) = C п · (t и1+ t и2) / 2, (4.30) может достигать 40 мм для нормальных преобразователей, работающих на частоте 0,7 МГц, 15 мм – на частоте 1,5 МГц и 5¸6 мм – на частотах 4¸5 МГц. Для выявления дефектов в мертвой зоне иногда применяют двойное прозвучивание с обеих сторон детали. Мертвую зону можно уменьшить, увеличивая частоту прозвучивания (иначе – уменьшая длительность t и1вынужденных колебаний пьезоэлемента), применяя преобразователи с массивными демпферами (рис. 4.2, а) (иначе – уменьшая длительность t и2собственных колебаний пьезоэлемента) и (или) используя сдвиговые волны, скорость С с которых почти в два раза меньше С п (см. табл. 4.1). Наконец, практически полностью исключить мертвую зону из контролируемой детали можно, «перенеся» ее в насадку из органического стекла, расположенную между пьезоэлементом и поверхностью детали. Такую насадку, притертую на минеральном масле к пьезоэлементу, называют также «задержкой».

Теневой метод Теневой метод (метод сквозного прозвучивания) основан на вводе в контролируемую деталь упругих колебаний и регистрации изменения их интенсивности после однократного прохождения сквозь материал детали. Упругие колебания вводят в деталь излучателем 1 с одной ее стороны, а принимают приемным преобразователем 7, расположенным соосно с излучающим, - с другой (рис. 4.7).

Рис. 4.7. Модели некоторых дефектных ситуаций при контроле детали 2 теневым методом: а – дефекты отсутствуют; б – размеры дефекта 3 меньше размеров излучающего пьезоэлемента 1; в – больше (4 – экран ЭЛТ; 5 – зондирующий импульс; 6 – донный импульс; 7 – принимающий пьезоэлемент)

Обычно одни и те же ультразвуковые дефектоскопы позволяют вести контроль деталей как эхо-импульсным (совмещенная схема прозвучивания), так и теневым (раздельная схема) методами при переключении дефектоскопа из одного режима работы в другой (рис. 4.3). Если на пути упругих волн имеется дефект, то амплитуда донного импульса уменьшается тем больше, чем больше площадь отражающей поверхности дефекта относительно площади сечения пучка лучей (рис. 4.7). Причиной этому является акустическая «тень», образующаяся за дефектом, отчего, собственно говоря, и сам метод назвали «теневым». К основным преимуществам теневого метода в сравнении с эхо-импульсным относят отсутствие мертвой зоны, а также более высокую чувствительность и возможность контроля более толстостенных изделий, так как волна движется лишь в одном направлении. Достоинствами же эхо-импульсного метода являются возможность одностороннего доступа к изделию и дополнительная информация о глубине залегания дефектов и толщине изделий.

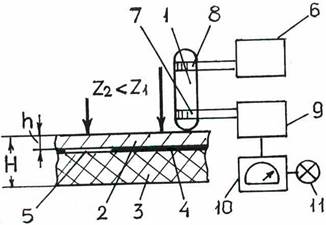

Импедансный метод Импедансный метод основан на регистрации величины акустического импеданса z участка контролируемого изделия. Изменение импеданса может быть обнаружено по изменению амплитуды или фазы силы реакции, действующей на датчик, возбуждающий в изделии упругие колебания звуковой частоты. При вводе упругих колебаний звуковой частоты не требуется применения каких-либо акустических жидкостей. Такой способ ввода называется сухим контактным. На рис. 4.8 показана схема измерения импеданса амплитудным способом в резонансном режиме. Датчиком здесь является стержень 1, совершающий продольные колебания. Предварительно импедансный дефектоскоп настраивают таким образом, чтобы частота вынужденных колебаний датчика совпадала с частотой собственных колебаний качественного изделия (обычно в пределах 3¸10 кГц). Тогда, если этот стержень контактирует, например, с участком обшивки 2, склеенной с пластиной 3, то вся конструкция колеблется как единое целое, а импеданс системы «обшивка – клеевая прослойка 4 – пластина» определяется жесткостью всей системы и будет максимальным.

Рис. 4.8. Схема импедансного контроля клеевых соединений: 1 – стержень (волновод); 2 - обшивка; 3 - пластина; 4 – клеевая прослойка; 5 - непроклей; 6 – генератор электрических колебаний; 7 – принимающий пьезоэлемент; 8 – излучающий пьезоэлемент; 9 - усилитель; 10 – стрелочный индикатор; 11 – реле с сигнальным устройством

Если же стержень расположить над дефектной зоной (непроклеем 5), то неприклееный участок обшивки будет колебаться, как зажатый по контуру диск, имеющий толщину h, а следовательно и изгибную жесткость меньше, чем соответственно толщина H и жесткость клеевого соединения в качественном месте. Вследствие этого система выходит из резонанса, сила реакции изделия и, следовательно, импеданс z резко уменьшаются, что сопровождается уменьшением показаний стрелочного индикатора 10, расположенного на передней панели дефектоскопа и срабатыванием релейного устройства 11. Чувствительность импедансного метода ухудшается по мере увеличения глубины залегания дефекта (увеличения толщины обшивки и (или) уменьшения толщины нижней пластины на рис. 4.8) и составляет обычно от 1¸10 см2 площади непроклея. Считается, что мертвая зона в изделии, контролируемом данным методом, расположена в нижней половине толщины изделия. Импедансный метод широко используется для контроля непроклеев в трехслойных панелях, являющихся типовыми элементами конструкций летательных аппаратов. Скорость перемещения датчика не должна превышать 10 м/мин, расстояние между трассами должно составлять около 80% максимального размера допускаемого непроклея.

Велосимметрический метод Велосимметрический метод основан на влиянии дефекта на скорость С н распространения нормальных изгибных волн в контролируемых тонкостенных изделиях и регистрации изменения этой скорости по фазе волны в точке приема. Сущность одностороннего метода заключается в следующем. На поверхность изделия 1 устанавливают искательную головку 2, имеющую излучающий 3 и приемный 4 пъезоэлементы (рис. 4.9, а).

Рис. 4.9. Схема одностороннего велосимметрического метода (а) и характерная зависимость скорости С распространения изгибных волн в изделии 1 от его толщины h (б): 2 – искательная головка; 3 – излучающий пьезоэлемент; 4 – приемный пьезоэлемент; 5 – дефект (C 1 – скорость волны в бездефектном месте изделия, С 2 – в дефектном месте)

От излучателя во все стороны распространяются нормальные изгибные волны. Зависимость скорости С их распространения от толщины h имеет форму кривой, выходящей из начала координат (рис. 4.9, б) и при увеличении h асимптотически стремящейся к значению скорости С пов поверхностной волны. При расположении искательной головки над дефектом 5, залегающим на глубине h 2, упругая волна распространяется в слое h 2< h 1со скоростью С 2 < С 1. Уменьшение скорости приводит к изменению фазы волны в точке приема, которое фиксируется аппаратурой и служит признаком дефекта. В двустороннем варианте велосимметрического метода излучатель и приемник устанавливают соосно с обеих сторон изделия. В бездефектной зоне упругие колебания проходят сквозь изделие по кратчайшему пути в виде продольных волн. Если же в изделии имеется дефект, препятствующий прямому прохождению продольных волн, то энергия от излучателя к приемнику передается в виде изгибных волн, огибающих дефект со всех сторон. Поскольку скорость изгибных волн меньше, чем продольных, а пройденный ими путь больше, то в зоне дефекта фаза волны (в точке приема) отстает от фазы в бездефектном месте, что и служит основным признаком наличия дефекта. Велосимметрический метод применяют для контроля клеевых соединений и слоистых изделий из ПКМ толщиной до 50 мм. При этом выявляются дефекты (непроклеи и расслоения) с площадью от 1,5 до 15 см2 в зависимости от особенностей объекта и глубины залегания дефекта.

Метод акустической эмиссии Метод акустической эмиссии (иначе - эмиссионный или акусто-эмиссионный) основан на регистрации акустических волн (волн эмиссии) в твердых телах при их пластической деформации и возникновении микротрещин. Фиксируя скорость движения волн эмиссии, можно не только обнаруживать опасные дефекты, но и прогнозировать работоспособность ответственных элементов конструкций, в том числе планера самолета. Сущность метода заключается в следующем. На поверхность испытуемого объекта 1, например, резервуара высокого давления, проходящего испытания под давлением Р, устанавливают один или несколько пьезоэлементов 2 (рис. 4.11, а), чувствительных к сдвиговым или поверхностным волнам. При испытании в стенке резервуара возникают и развиваются деформации и даже микротрещины 4, появление которых сопровождается вспышками эмиссии волн напряжения, имеющими импульсный характер и улавливаемыми пьезоэлементами.

Рис. 4.11. Схема распространения волн 5 акустической эмиссии в стенке 1 резервуара, нагружаемого внутренним давлением (а) и характерная зависимость скорости эмиссии N от давления Р (б): 2 – пьезоэлемент; 3 – акустическая эмиссионная установка; 4 – трещина

Конечным информативным параметром в акустической эмиссионной установке 3 (рис. 4.11, а) является скорость эмиссии N (количество вспышек эмиссии в одну секунду), которая увеличивается с увеличением внутреннего давления Р (рис. 4.11, б). Качественному изделию, испытанному вплоть до разрушения (рис. 4.11, б), соответствует вполне определенная (эталонная) форма зависимости «N – Р». Нагружая подобные контролируемые изделия таким же образом, но до небольших (безопасных для изделия) значений Р, и сравнивая начальный участок этой зависимости с эталонной, можно с определенной вероятностью предсказать дальнейшее поведение изделия и сделать выводы о его качестве.

Радиационный контроль Радиографический контроль В зависимости от способа регистрации и типа детектора различают две разновидности промышленной радиографии: метод прямой экспозиции и метод переноса изображения. Метод прямой экспозиции В методе прямой экспозиции в качестве детектора излучения используются радиографические (рентгеновские) пленки, которые представляют собой гибкие прозрачные подложки с целлюлозной основой, на которую с обеих сторон нанесены слои фотоэмульсии. Ионизирующие излучения оказывают действие на галогенидное серебро эмульсии рентгеновской пленки, проявляющееся в ее почернении после химической обработки (фотохимический эффект). При этом степень почернения пленки зависит от интенсивности излучения: чем интенсивнее излучение, тем сильнее вызванное им почернение пленки (негатива).

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 195; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.219.65 (0.137 с.) |