Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Упругие перемещения системы станок – приспособление – инструмент – заготовка

Под действием сил резания звенья упругой системы станок – приспособление – инструмент – заготовка перемещаются. Вследствие этого фактический размер детали будет отличаться от настроечного. Значение перемещения зависит от жёсткости системы и сил резания, действующих на неё. Жёсткостью упругой системы СПИД называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно заготовки (у), отсчитываемому в том же направлении:

где

Рис.83. Понятие жёсткость учитывает упругие свойства системы и условия её нагружения; при изменении условий нагружения жёсткость изменяется. Например: при обтачивании вала его жёсткость при положении резца посередине будет отличаться от жёсткости вала при положении резца у конца вала. В соответствии с этим и жёсткость отдельных звеньев системы, отнесённая к вершине резца, будет также различной. Определение погрешностей обработки, связанных с упругими перемещениями звеньев системы, значительно упрощаются, если пользоваться понятием податливости. Податливостью

Деформация всей системы (

Тогда общее выражение для податливости будет иметь вид:

Заменив значение податливости значениями жёсткости, найдём зависимость:

Число звеньев технологической системы в различных случаях различно. Например при токарной обработке в центрах обычно учитывают перемещение станка и обрабатываемой заготовки (пренебрегая перемещением резца, считая его малым). То есть система: стан – заготовка. И, наоборот, при растачивании нельзя пренебрегать перемещениями расточных оправок или борштанг, деформации же самой заготовки в этом случае пренебрежимо малы. В данном случае рассматривается система станок – инструмент. Жёсткость заготовки режущего инструмента можно с известным приближением определить по формулам теории упругости и сопротивления материалов. Жёсткость специальных приспособлений определяют экспериментальным путём, они имеют заложенную конструктором постоянную жёсткость.

Для определения жёсткости станков наибольшее распространение получили методы: - статические; - динамические. В первом случае к узлу станка с помощью специальных приспособлений прикладывают нагрузку и наблюдают его деформации. Испытания проводятся на неработающем станке.

1 – суппорт; 2 – индикатор; 3 – динамометр.

Рис.84. Узел нагружается в том же направлении, что и при резании. В расчёт принимается только радиальная составляющая.

Характеристика жёсткости станка.

Статическая жёсткость используется при контроле качества станков новых и выходящих после ремонта. Для расчётов точности статическая жёсткость не используется, так как точноость получается завышенной (статистическая жёсткость не учитывает производственные условия: толчки, вибрации, работу соседних станков). Во втором случае жёсткость определяют в результате обработки заготовки резанием: - производственный метод (основан на обработке поверхности с переменным припуском и некоторых расчётах). Разновидность производственного метода – метод ступенчатого резания.

Рис.85. Заключается в том, что обрабатывают 2 участка заготовки: один с глубиной резания Разность При обработке участка с большей глубиной резания будут больше силы резания, больше отжатия лезвия инструмента (деформации). Поэтому на обработанной поверхности получается ступень величиной Отношение Жёсткость станка определяется по эмпирической зависимости:

где

Отсюда можно сделать вывод о том, что жёсткость технологической системы является источником в формировании погрешностей обработки. Зная жёсткость технологической системы и силы, можно определить погрешность обработки от упругой деформации этой системы ( Для односторонней обработки

Необходимо стремиться к максимальному повышению жёсткости звеньев системы СПИД.

Жёсткость детали

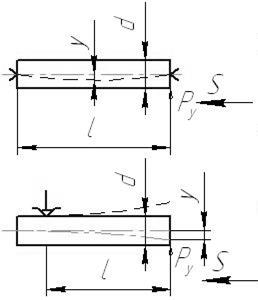

Рис.86. 1. Обработка в центрах. - жёсткие центры, деталь нежёсткая

I; II; III – положения инструмента Самый большой прогиб в середине детали – бочкообразность

–нежёсткие центры, деталь жёсткая

Самый большой прогиб по краям детали (I и III положения инструмента). Дефект – седлообразность.

Дефект – конусообразность: момент от составляющей силы резания Кольцо в трёхкулачковом патроне

|

||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 185; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.42.196 (0.012 с.) |

,

, – составляющая сила резания, Н;

– составляющая сила резания, Н; – смещение лезвия инструмента относительно детали, мм.

– смещение лезвия инструмента относительно детали, мм. (м/Н) технологической системы называют величину обратную жёсткости:

(м/Н) технологической системы называют величину обратную жёсткости:

) – деформации и звеньев системы, то

) – деформации и звеньев системы, то

, чем другой. Остальные условия резания остаются неизменными (то есть, обточка производится с одного положения инструмента обеих ступеней детали).

, чем другой. Остальные условия резания остаются неизменными (то есть, обточка производится с одного положения инструмента обеих ступеней детали). называют погрешностью заготовки (

называют погрешностью заготовки ( ).

). , которая определяется измерением диаметров на участках детали с глубинами резания

, которая определяется измерением диаметров на участках детали с глубинами резания  и

и  .

. называется уточнением – оно показывает во сколько раз уменьшилась точность заготовки (или во сколько раз точность детали выше точности заготовки).

называется уточнением – оно показывает во сколько раз уменьшилась точность заготовки (или во сколько раз точность детали выше точности заготовки). ,

, – коэффициент уточнения,

– коэффициент уточнения, ;

; – коэффициент, характеризующий материал заготовки и зависящий от геометрических параметров инструмента и степени его затупления (определяется по справочникам).

– коэффициент, характеризующий материал заготовки и зависящий от геометрических параметров инструмента и степени его затупления (определяется по справочникам). - подача, мм/об.

- подача, мм/об. ).

). , для двухсторонней обработки

, для двухсторонней обработки  .

.

=5000

=5000  6000 Н/мм – min жёсткость трёхкулачкового патрона;

6000 Н/мм – min жёсткость трёхкулачкового патрона;

;

;  (мм4)

(мм4) – модуль упругости

– модуль упругости – момент инерции

– момент инерции ;

;