Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И числа параллельно включаемых транзисторов

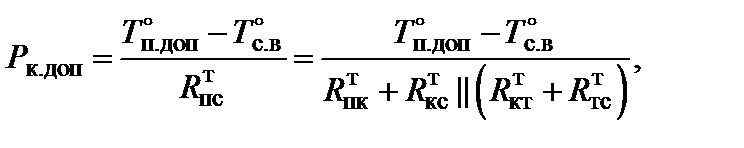

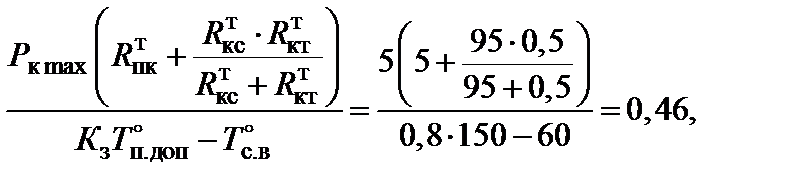

Площадь поверхности теплоотвода Q т, необходимую для отвода выделяющегося в транзисторе тепла, находят по величине Р к max с учетом температуры окружающей среды и допустимой температуры перехода. Для расчета площади теплоотвода применяется тепловая эквивалентная схема транзистора, показанная на рис. 2.1, которая содержит тепловые сопротивления:

Рис. 2.1 Результирующее тепловое сопротивление переход–среда

где символ || означает параллельное соединение элементов. Допустимая мощность рассеяния Р к max в сильной степени зависит от температуры окружающей среды и условий охлаждения транзистора. Можно показать, что

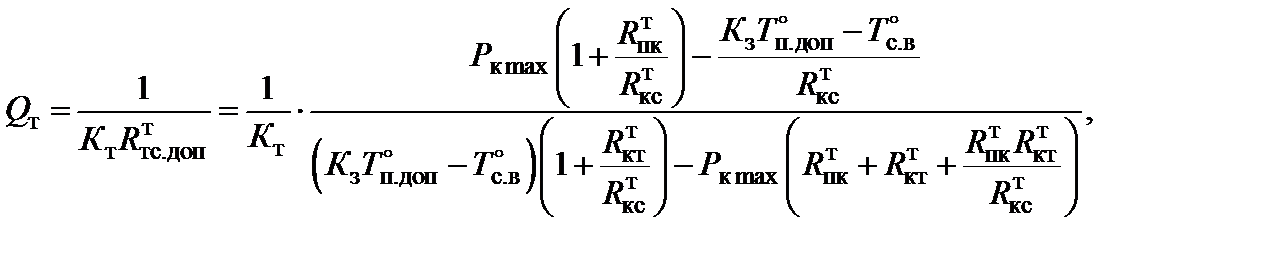

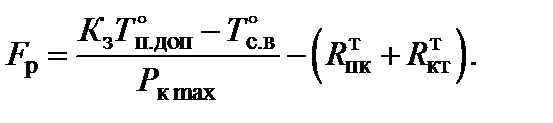

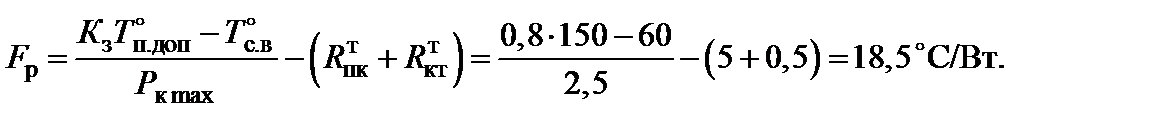

где Из соотношения (2.7) легко определить требующееся значение теплового сопротивления

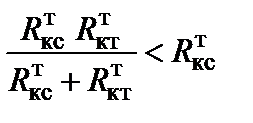

В последнем выражении К З = 0,75…1,0 – коэффициент загрузки (ослабления режима) по рассеиваемой мощности. Величины Очевидно, что значение Диапазон изменения величин

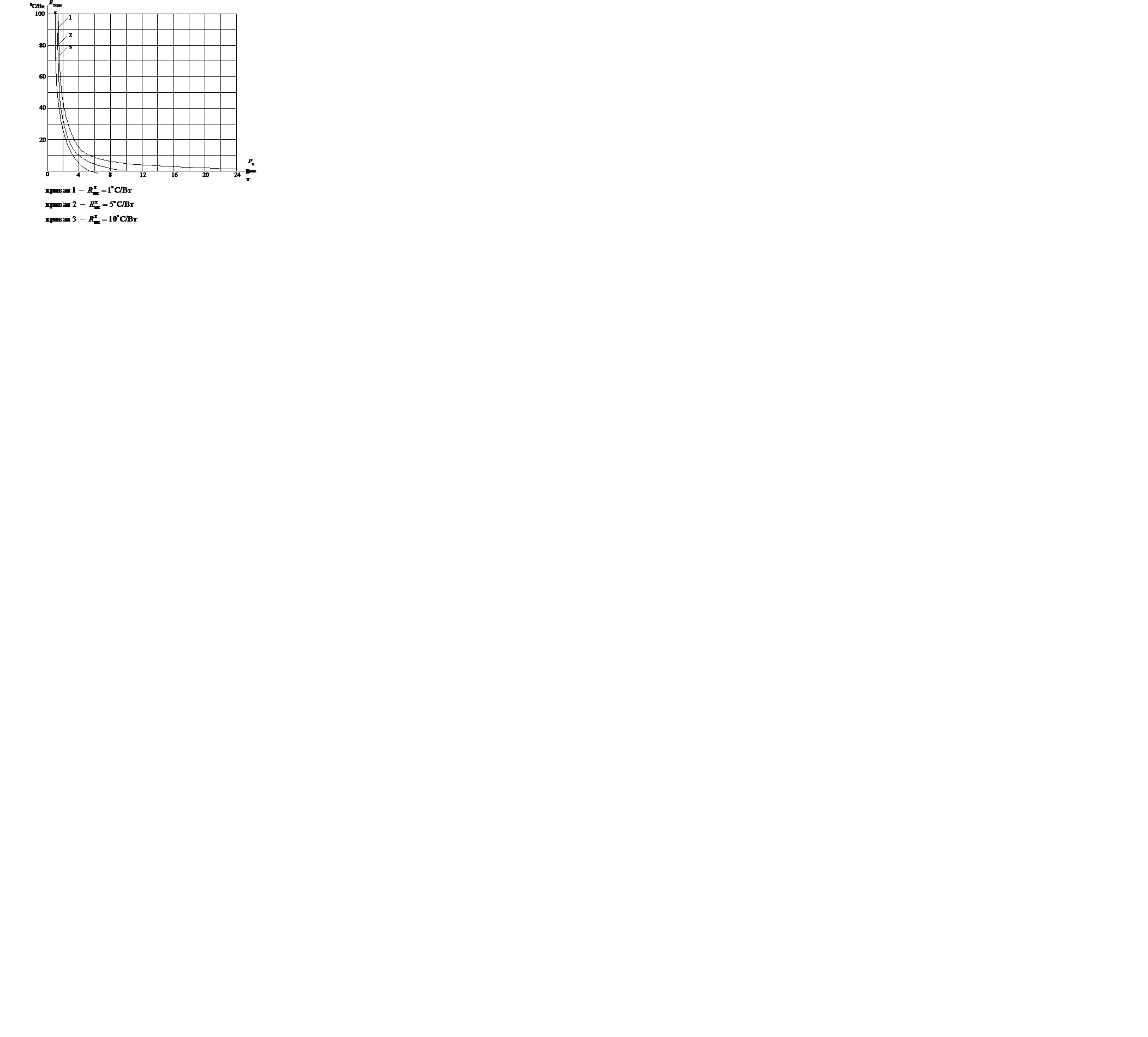

Рис. 2.2 Как следует из графиков (рис. 2.2), для увеличения допустимой мощности следует выбирать транзисторы с возможно меньшим сопротивлением переход–корпус. Зная сопротивление

где K т – коэффициент теплоотдачи, зависящий от конструкции, обработки поверхности и материала теплоотвода.

На рис. 2.3 показана зависимость площади плоского теплоотвода от мощности, рассеиваемой транзистором. Графики построены для следующих исходных данных: K т = 0,0015 Вт/см2·град; В случае параллельного соединения транзисторов необходимая площадь теплоотвода уменьшается за счет снижения тепловых сопротивлений

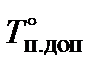

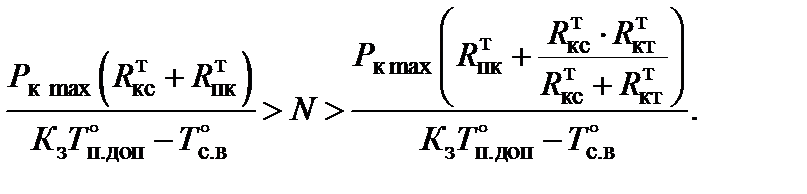

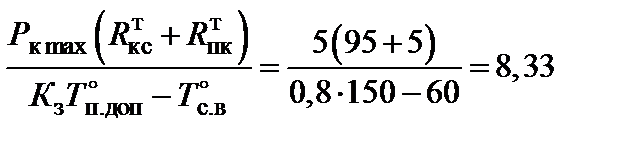

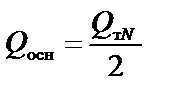

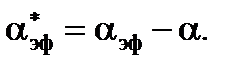

При расчете площади плоского теплоотвода, в соответствии с соотношением (2.9), следует учитывать, что величина QTN должна быть положительной, что возможно в одном из двух случаев. 1. Числитель и знаменатель функции (2.9) больше нуля, тогда

так как

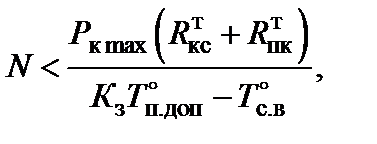

2. Числитель и знаменатель функции (2.9) меньше нуля, тогда N должно удовлетворять двум взаимоисключающим условиям (2.10) и (2.11).

Рис. 2.3 Таким образом, прежде чем проводить расчет QTN (N) следует найти область допустимых значений в соответствии с условием (2.12). С увеличением числа параллельно включаемых транзисторов растет размер поверхности, необходимый для их размещения:

где Q 1 – поверхность, занимаемая одним прибором. Если QTN = Q Г, то данное условие позволяет определить оптимальное (с точки зрения обеспечения наилучшего теплового режима работы) число транзисторов, включаемых параллельно. Однако такой подход к определению оптимального числа параллельно включаемых транзисторов имеет существенный недостаток. Обычно условие QTN = Q Г выполняется при очень большом (10–15 и более) значении N. Очевидно, что, большое число параллельно включенных транзисторов уменьшает надежность и увеличивает стоимость разрабатываемого усилителя. Поэтому целесообразно определять число транзисторов, включаемых параллельно, учитывая следующее: относительно небольшое значение площади радиатора; размеры теплоотвода при увеличении числа N в районе Nopt снижаются сравнительно медленно; суммарный коллекторный ток параллельного соединения транзисторов должен быть больше тока нагрузки, т. е.

где i к1 – допустимый ток коллектора одного транзистора. Таким образом, для определения реального оптимального числа Пример. Рассмотрим расчет площади радиатора в виде плоской пластины и числа параллельно включенных транзисторов для следующих исходных данных: P к.max = 5 Вт; транзисторы марки КТ816 (КТ817); K т = 0,0015 Вт/см2·град; В соответствии с (2.12) определяем область допустимых значений:

т. е. 8 > N > 1. Результаты расчетов QTN (N) и Q Г(N) в виде графиков показаны на рис. 2.4, из которого следует, что Nopt» 7,5. Полученное значение Nopt необходимо округлить до ближайшего целого, либо в большую, либо в меньшую сторону. При округлении в большую сторону следует учитывать, что площадь радиатора будет соответственно равна Q Г, так как Q Г > QTN. Поэтому целесообразно округлить значение Nopt в меньшую сторону, приняв Nopt = 7. При этом площадь плоского радиатора QTN = 10 см2 и каждый из параллельно включенных транзисторов будет рассеивать»0,7 Вт.

Рис. 2.4

Исходя из изложенных выше рекомендаций, учитывая, прежде всего, уменьшение числа параллельно включенных транзисторов и относительное изменение площади теплоотвода, окончательно принимаем N = 2 при котором площадь пластины QTN» 58 см2 и каждый из параллельно включенных транзисторов рассеивает мощность 2,5 Вт. Однако, теплоотвод в виде пластины при необходимости рассеивания больших мощностей оказывается неприемлемым из-за существенных массо-габаритных показателей. Поэтому для улучшения конструктивных свойств теплоотвода удобно увеличивать его поверхность за счет ребер. Наиболее простым в изготовлении является теплоотвод, устройство которого показано на рис. 2.5.

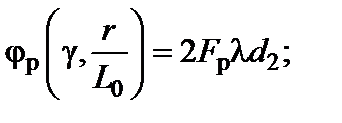

Рис. 2.5 Применение теплоотводов в форме куба с профрезерованными ребрами позволяет существенно уменьшить размеры основания радиатора. В этом случае площадь основания теплоотвода будет Исходными данными для расчета конструкции ребристого радиатора являются: рассеиваемая транзистором мощность; тепловое сопротивление между корпусом транзистора и теплоотводом Алгоритм расчета конструкции следующий [3]. 1. Определяется тепловой коэффициент проектируемого радиатора

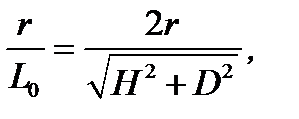

2. В качестве материала радиатора выбирается алюминий, имеющий теплопроводность l = 170 Вт/м·град; 3. Исходя из площади основания теплоотвода, полученной для нескольких параллельно включенных транзисторов, необходимо задаться размерами основания: длиной H; шириной D и толщиной основания d 2. Причем значение d 2 может колебаться в пределах 3–6 мм. 4. Далее определяются коэффициенты:

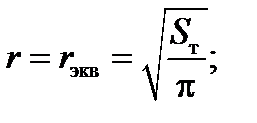

где r – радиус транзистора, если его основание имеет форму круга. Когда основание транзистора прямоугольное площадью ST для проведения всех расчетов следует определить радиус эквивалентной окружности, т. е.

либо в случае параллельного включения N транзисторов, размещаемых на одном общем теплоотводе:

5. По полученным значениям φ p и Таблица 2.2 Зависимость γ от φ p и

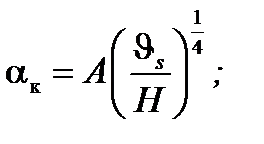

6. Затем находится значение коэффициента теплоотдачи поверхности радиатора

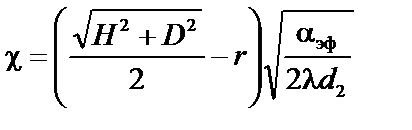

7. После определения αэф находится значение коэффициента χ:

8. По известным

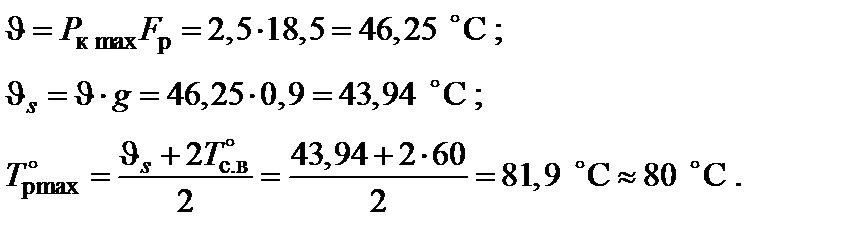

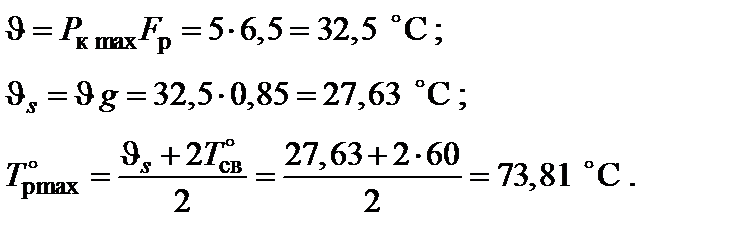

Рис. 2.6 9. Далее определяется величина перегрева радиатора ϑ в области монтажа транзистора

10. Полученные в предыдущих пунктах расчета значения величин g и ϑ позволяют рассчитать среднеповерхностный перегрев радиатора

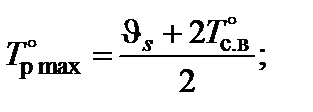

ϑ S = ϑ g и максимальную температуру теплоотвода

11. Используя значение Таблица 2.3 Зависимость

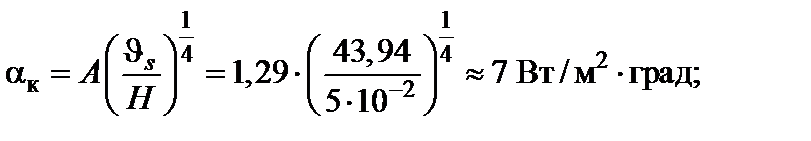

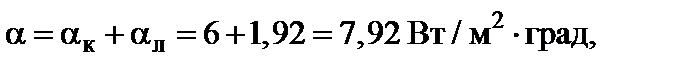

12. Затем вычисляем коэффициенты αк и αл:

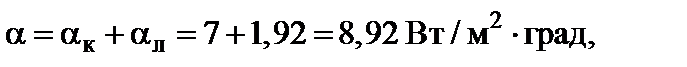

где εпр = (0,3–0,96) – первое значение для литого алюминия неокрашенного радиатора, вторая – для окрашенного черным матовым лаком; φ1 = (0,7–0,85); φ2 = (5–13); 13. Далее определяется суммарный коэффициент α:

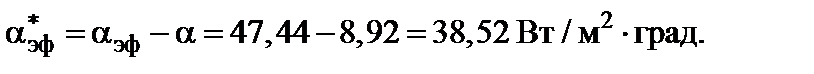

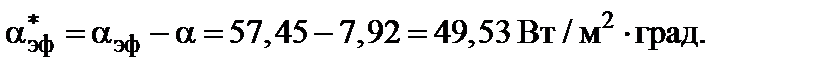

а затем эффективный коэффициент теплоотдачи ребристой поверхности радиатора

14. Найденное значение

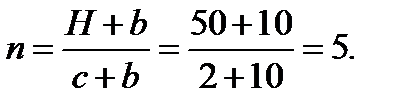

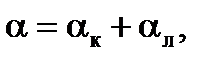

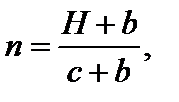

15. Значения c и b выбираются из допустимых пределов изменения: c = (2–3) мм; b = (9–12) мм, а затем определяется число ребер n:

при этом полученное значение округляется до большего целого. 16. Расчет конструкции радиатора завершается определением высоты ребер

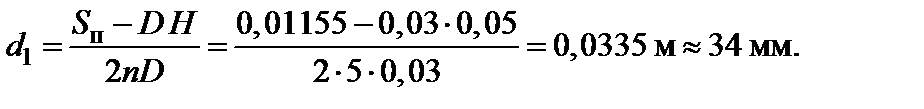

Пример. Проведем расчет конструкции ребристого теплоотвода для следующих исходных данных: мощные транзисторы марки КТ816 (КТ817), которые имеют площадь основания (габаритная площадь) ST = 0,858 см2; P к max = 5 Вт; Возможны два инженерных решения по конструированию радиатора: - размещение нескольких (в рассматриваемом случае двух) параллельно включаемых транзисторов на одном радиаторе; - размещение каждого из параллельно включаемых транзисторов на отдельном радиаторе. При этом полученную площадь основания, так же, как и рассеиваемую мощность, следует разделить на число параллельно включаемых транзисторов. Рассмотрим оба варианта, чтобы были понятны их достоинства и недостатки. В начале проведем расчет конструкции теплоотвода для размещения двух транзисторов. Исходя из Q осн = 30 см2, зададимся размерами основания H = 6 см, D = 6 см и его толщиной d 2 = 3 мм. Тепловой коэффициент проектируемого радиатора

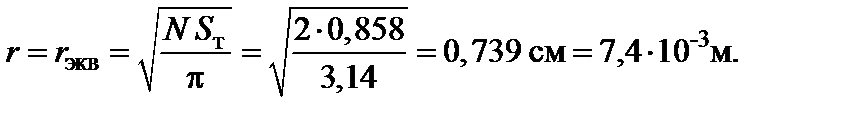

Поскольку транзисторы марки КТ816(КТ817) имеют основание в виде прямоугольника, то для проведения дальнейших расчетов находим радиус эквивалентной окружности

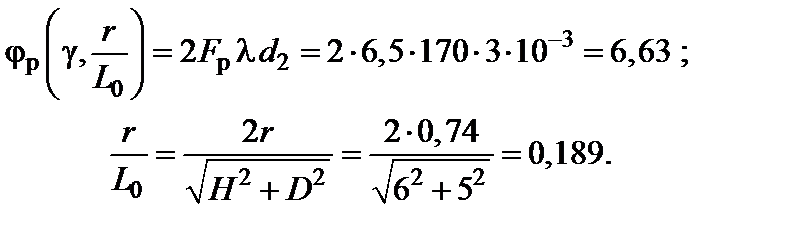

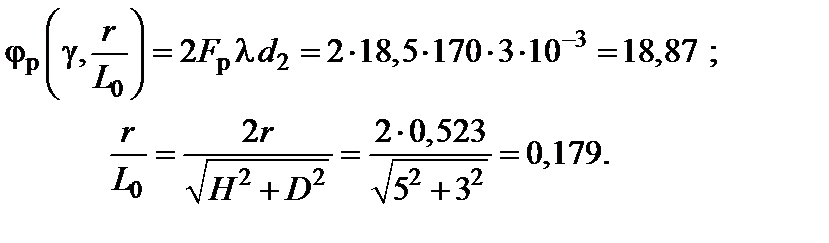

Затем определяем коэффициенты:

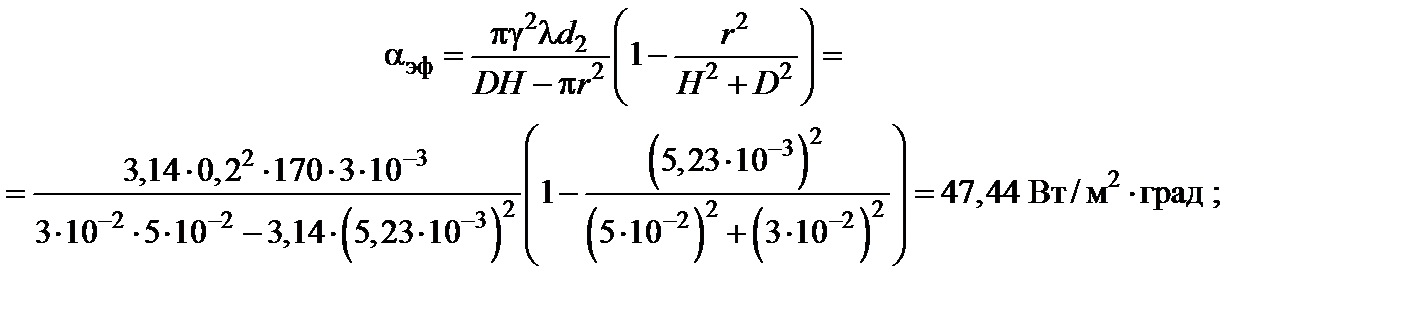

Из табл. 2.2 определяем критерий γ по ближайшим к полученным значениям φ p и Далее определяем коэффициент теплоотдачи поверхности радиатора αэф и коэффициент χ:

По известным

Используя значение

и суммарный коэффициент α

а затем эффективный коэффициент теплоотдачи ребристой поверхности радиатора

По найденному значению

Определим число ребер n, приняв c = 2 мм и b = 10 мм:

В заключение расчета конструкции радиатора определим высоту ребер

Для сравнения проведем расчет конструкции радиатора на каждый из двух параллельно включенных транзисторов. В этом случае мощность, рассеиваемая одним транзистором, будет P к max = 2,5 Вт, а площадь основания теплоотвода Q осн = 15 см2. Тогда размеры основания примем H = 5 см, D = 3 см, а его толщина d 2 = 3мм. Тепловой коэффициент проектируемого радиатора

Для проведения дальнейших расчетов находим радиус эквивалентной окружности для транзисторов КТ816(КТ817)

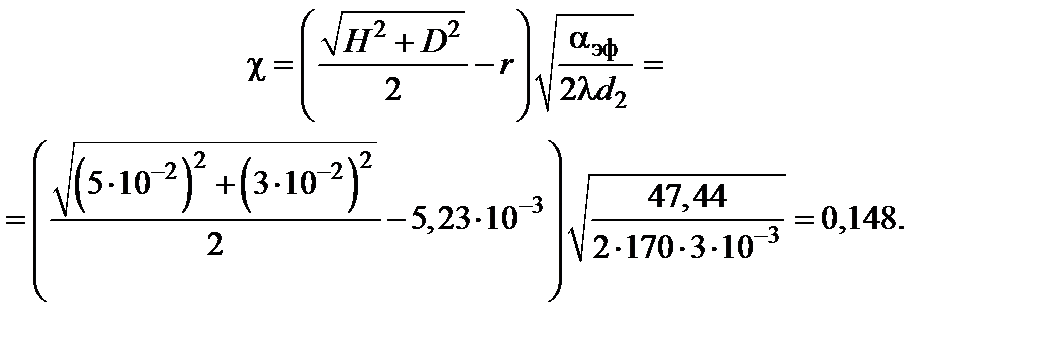

Затем определяем коэффициенты:

Из табл. 2.2 определяем критерий γ по ближайшим к полученным значениям φ p и Далее определяем коэффициент теплоотдачи поверхности радиатора αэф и коэффициент χ:

По известным

Используя значение

и суммарный коэффициент α

а затем эффективный коэффициент теплоотдачи ребристой поверхности радиатора

По найденному значению

Определим число ребер n, приняв c = 2 мм и b = 10 мм

В заключение расчета конструкции радиатора определим высоту ребер

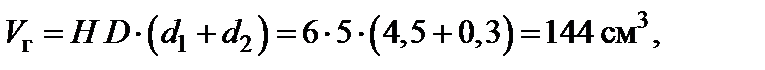

Сравнивая полученныей результаты, можно определить объем теплоотвода. В случае общего для двух транзисторов радиатора габаритный объем составляет

а для двух отдельных радиаторов

Таким образом, с точки зрения габаритного объема, в данном случае целесообразно применять отдельные теплоотводы для каждого из параллельно включаемых транзисторов. Однако может оказаться, что изготовление общего теплоотвода для размещения нескольких транзисторов более технологично.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 432; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.218.147 (0.091 с.) |

,

,  ,

,  ,

,  – тепловые сопротивления переход–корпус, корпус–среда, корпус–теплоотвод и теплоотвод–среда, характеризующие условия отвода тепла от транзистора.

– тепловые сопротивления переход–корпус, корпус–среда, корпус–теплоотвод и теплоотвод–среда, характеризующие условия отвода тепла от транзистора.

для транзистора с теплоотводом определяется по формуле

для транзистора с теплоотводом определяется по формуле

– допустимая температура перехода транзистора;

– допустимая температура перехода транзистора;  – наибольшая (верхняя) температура окружающей среды;

– наибольшая (верхняя) температура окружающей среды; для рассматриваемого типа транзистора

для рассматриваемого типа транзистора

и

и  приводятся в паспортных данных транзистора. Тепловое сопротивление корпус–теплоотвод зависит от теплового контакта между корпусом транзистора и теплоотводом, а также способа крепления транзистора к теплоотводу. Примерное значение

приводятся в паспортных данных транзистора. Тепловое сопротивление корпус–теплоотвод зависит от теплового контакта между корпусом транзистора и теплоотводом, а также способа крепления транзистора к теплоотводу. Примерное значение  = 0,3…0,5ºС/Вт.

= 0,3…0,5ºС/Вт. и

и  достаточно мал, поэтому наиболее существенное влияние на мощность, рассеиваемую транзистором, оказывает величина

достаточно мал, поэтому наиболее существенное влияние на мощность, рассеиваемую транзистором, оказывает величина  (рис. 2.2.), которые построены для следующих исходных данных:

(рис. 2.2.), которые построены для следующих исходных данных:  = 0,5ºС/Вт;

= 0,5ºС/Вт;  = 95ºС/Вт;

= 95ºС/Вт;  = 150ºС;

= 150ºС;  = 60ºС; К з = 0,8 и трех значений

= 60ºС; К з = 0,8 и трех значений  .

.

= 0,5ºС/Вт;

= 0,5ºС/Вт;  = 95ºС/Вт;

= 95ºС/Вт;  = 150ºС;

= 150ºС;  = 60ºС; К з = 0,8 и трех значений

= 60ºС; К з = 0,8 и трех значений  = 1ºС/Вт (кривая 1);

= 1ºС/Вт (кривая 1);  = 5ºС/Вт (кривая 2);

= 5ºС/Вт (кривая 2);  = 10ºС/Вт (кривая 3).

= 10ºС/Вт (кривая 3). ,

,  ,

,  , поскольку в данном случае их значения уменьшаются в N раз.

, поскольку в данном случае их значения уменьшаются в N раз.

, то

, то  , следовательно, неравенства (2.10), (2.11) можно объединить

, следовательно, неравенства (2.10), (2.11) можно объединить

целесообразно построить соответствующие графические зависимости (2.9), (2.13) и выбрать

целесообразно построить соответствующие графические зависимости (2.9), (2.13) и выбрать  , как это сделано в рассмотренном ниже примере.

, как это сделано в рассмотренном ниже примере.

.

. ; тепловое сопротивление переход–корпус

; тепловое сопротивление переход–корпус

из табл. 2.2 определяется критерий γ.

из табл. 2.2 определяется критерий γ.

.

.

и табл. 2.3, определяем коэффициент A.

и табл. 2.3, определяем коэффициент A. от A для воздуха

от A для воздуха

позволяет определить необходимую площадь ребристой поверхности радиатора

позволяет определить необходимую площадь ребристой поверхности радиатора

= 0,5ºС/Вт;

= 0,5ºС/Вт;  = 150ºС;

= 150ºС;  = 60ºС; К з = 0,8;

= 60ºС; К з = 0,8;  = 5ºС/Вт; число параллельно включенных транзисторов N = 2 и площадь основания плоского радиатора QTN» 58 см2, были определены в предыдущем примере. Из рекомендаций, изложенных выше, принимаем площадь основания ребристого радиатора Q осн = 30 см2.

= 5ºС/Вт; число параллельно включенных транзисторов N = 2 и площадь основания плоского радиатора QTN» 58 см2, были определены в предыдущем примере. Из рекомендаций, изложенных выше, принимаем площадь основания ребристого радиатора Q осн = 30 см2.

» 0,2 и χ» 0,24 из графиков (см. рис. 2.6) определяем g = 0,85, а затем величину перегрева радиатора в области монтажа транзистора; среднеповерхностный перегрев радиатора и максимальную температуру теплоотвода

» 0,2 и χ» 0,24 из графиков (см. рис. 2.6) определяем g = 0,85, а затем величину перегрева радиатора в области монтажа транзистора; среднеповерхностный перегрев радиатора и максимальную температуру теплоотвода

и χ из графиков (см. рис. 2.6) определяем g = 0,9, а затем величину перегрева радиатора в области монтажа транзистора; среднеповерхностный перегрев радиатора и максимальную температуру теплоотвода:

и χ из графиков (см. рис. 2.6) определяем g = 0,9, а затем величину перегрева радиатора в области монтажа транзистора; среднеповерхностный перегрев радиатора и максимальную температуру теплоотвода: