Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Осн. Критерии работоспособн. Зубч. Передач

Для закр. передач: 1.усталостная контактная прочность раб. пов-ей и зубьев. (контактная выносливость зубьев) 2.Усталостная изгибная прочность (изгибная выносливость зубьев) Для откр. передач: 1.Усталостная изгибная прочность.

РАСЧЕТ НА ИЗГИБН. УСТАЛОСТН. ПРОЧНОСТЬ Для открытых передач: При проектном расчете опред-ся нормальный модуль mn. При проверочном расчете опред-ем расчетное напряж-е и сравниваем с допускаемым. Для закрытых передач: РАСЧЕТ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ При проектном расчете из условия прочности определяется межосевое расстояние При проверочном расчете: ЗУБЧАТЫЕ КОНИЧ. ПЕРЕДАЧИ. Прим-ют для передачи вращения м/д пересекающимися осями.

«+»передача вращающего мом-та под углом. «-» -Большая масса и габариты. -Сложны в изгот-ии и монтаже. -Шум. Классификация: 1.по форме зуба: -прямозубые. -косозубые. -с круговыми зубьями. -шевронные. 2. в зависимости от изменения размеров сечений по длине: -форма I. Пропорц-но понижающиеся зубья. Прим-ют при единичном и мелкосерийном произв-ве прямозубых и косозубых колес, ограниченно для передач с круговыми зубьями при mn -форма II. Понижающиеся зубья. Явл-ся основной для колес с круговыми зубьями. Позволяет 1им инструм-ом обрабатывать обе пов-ти зубьев колеса, прим-ют в массовом произв-ве. -форма III. Равновысокие зубья. Прим-ют для круговых зубьев при при средн. конусных расст-ях 75-750 мм. zΣ ОСН.ГЕОМ.СООТНОШЕНИЯ

Произв-ми размерами конич. колеса явл. размеры в норм. сечении к большому торцу, выражаемые через внешн. окружной модуль.

b - ширина зубч. венца. Ограничена 2мя доп-ми конусами – внутр. и внеш.

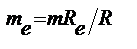

m – средн. окружн. делит. модул

R – средн. конусное расст-е

R – средн. конусное расс-е;

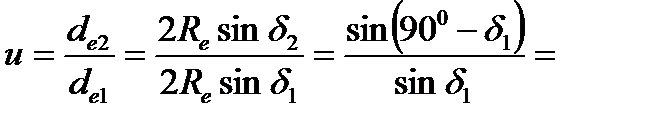

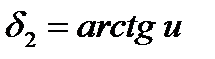

КИНЕМАТ. ХАР-КИ КОНИЧ. ПЕРЕДАЧИ Передат.отношение:

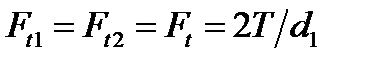

УСИЛИЯ В ЗУБЧ. КОНИЧ.ПЕРЕДАЧЕ

Окружн. сила на шестерне и колесе: Рад. сила на шестерне численно = осевой силе на колесе: Осевая сила на шестерне численно = рад. силе на колесе:

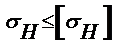

ОСН.КРИТЕРИИ РАБОТОСПОСОБН. КОНИЧ.ЗУБЧ.ПЕРЕДАЧ 1. Усталостная контактная прочность.

2. Усталостная изгибная прочность.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ Прим-ют для передачи вращ-ого движ-ия м/д валами, у кот. угол скрещивания осей обычно составляет ϴ=90°. Черв. передача – зубчатовинтовая передача, движение в кот. осущ-ся по принципу винтовой пары. Ведущим явл. червяк.Для облегания тела червяка венец черв. колеса имеет зубья дугообразной формы, что увел. длину контактных линий в зоне зацепл-ия и повышает их прочн. «+» -Больш.передат.числа при сохранении малых габаритных размеров. -Плавность и бесшумность работы. -Повыш-ая кинемат-ая точность. -Возможн.получ-я самотормозящей передачи. «-» -Низкий КПД. -Большое тепловыдел-е. -Повыш-ый износ и склонность к заеданию. -Изгот-е зубьев колес из дорогих антифрикц-ых материалов(бронза). Классификация: 1.по форме внешн.пов-ти червяка: -с цилиндрич.червяком. -с глобоидным червяком. 2.по располож-ю черв.относит-о червячного колеса: -под колесом(нижнее). -над колесом(верхнее). -вертик-о сбоку колеса(боковое). 3.по направл-ю винтовой линии: -с правым червяком. -с левым червяком. 4.по числу заходов червяка: -с однозаходным червяком. -с многозаходным червяком. 5.по форме винтовой пов-ти червяка: -с архимедовым червяком.(ед.произв-во) -с конволютным червяком.(редко) -с эвольвентным червяком.(масс.произв.) ОСН.ГЕОМ.ХАР-КИ В ЧЕРВЯЧНОЙ ПЕРЕДАЧЕ а) червяк. -число заходов червяка z1(выбир-ся в завис-ти от передат.числа). -осевой модуль черв. m(= торцевом модулю черв.колеса). -шаг червяка p= -ход витка червяка -коэф.диаметра червяка q(в целях сокращ-я номенклатуры зуборезного инструм-та стандартизованы модули и коэф.диаметра червяка). -делит.диаметр черв. -высота головки витка. -высота ножки витка. -диаметр вершин витков червяка.

-диаметр впадин витков червяка.

-угол подъема линии витка червяка.

-угол профиля витка черв. в осевом направлении. 2 -длина нарезанной части червяка b1. б) червячное колесо. -число зубьев черв.колеса. z2 Для силовых передач 30…90 -делит.диаметр колеса. d2=m*z2 (по средн.сечению) -диаметр вершин зубьев колеса.

-диаметр впадин зубьев колеса.

-наиб.диаметр колеса.

-ширина венца колеса b2. -угол обхвата червяка венцом.

-межосевое расст-е.(стандартизовано)

ОСН.КИНЕМАТ.ХАР-КИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ Передат.число-число зубьев колеса к числу заходов червяка:

Окружн.скорость червяка: Окружн.скорость колеса: Скорость скольжения: КПД: КПД ↓ с ↑ При ↑ z1 ↑ угол подъема

9.2. СИЛЫ В ЗАЦЕПЛ-ИИ ЧЕРВ.ПЕРЕДАЧ

Окружная сила на колесе = осевой силе на червяке: Окружная сила на червяке = осевой силе на колесе: Радиальная сила:

МАТЕРИАЛЫ ЧЕРВ.ПЕРЕДАЧ Т.к высокие скор-ти скольжения и неблагопр-ые усл-я смазки, то мат-лы червячной пары должны обладать низк. коэфф. трения, хорошей износост-ю и пониженной склонностью к заеданию. Червяки: среднеуглеродистые и легированные стали с закалкой. Чем больше нагружена передача,тем больше твердость. Червячные колеса: оловянные и безолов.бронзы. Выбор мат-ла зависит от скор-ти скольж. Ступицы: углеродистые стали(Ст45).

ВИДЫ РАЗРУШ-ИЙ ЧЕРВ.ПЕРЕДАЧ 1. Заедание. Из-за высоких скоростей скольж-я и недостаточной смазки. Виды: -«Намазывание». Происх-ит постеп-ый перенос мат-ла зубьев колеса на витки червяка. Хар-но для червячных колес, изгот-ых из мягкого мат-ла (оловянных бронз). -«Задир». Тяж. форма заедания черв. передач, колеса кот. изгот-ы из тверд. мат-ов (чугун, безоловянные бронзы). Резко повыш-ся коэфф. трения в зацепл-и с послед. быстрым изнаш-ем зубьев. 2. Изнашивание. Происх-ит из-за заедания, а также при абразивном изнашивании или при неточном монтаже передачи. 3. Усталостное выкраш-ие раб.пов-ей. Из-за действия переменных контактных напряж-ий. Трещины à выкрашивание. 4. Поломка зубьев колеса. Из-за напряж-ий изгиба.(редко)

КРИТЕРИИ РАБОТОСПОСОБН. ЧЕРВ. ПЕРЕДАЧ 1.Усталостная контактная прочн.(осн.)

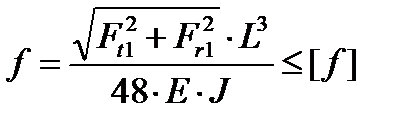

Расчет по 1ому усл-ю косвенно учиты-вает стойкость против заед-ия и изнаш-е передачи. 2.Износостойкость. 3.Стойкость против заедания. 4.Изгибная усталостная прочн.(пров). Он становится осн. при расчете передач с ручным приводом + силовых при числе зубьев колеса > 100. Проверочный расчет червяка на жесткость при изгибе.

ТЕПЛОВОЙ РАСЧЕТ ЧЕРВ. ПЕРЕДАЧИ Усл-е теплового баланса: Q1=Q2. Выделяющаяся тепловая мощность:

Тепловая мощн.,передаваемая в окруж. среду: Р1-мощн. на червяке; tм – темпер-ра масла; А- площадь пов-ти охлаждения корпуса; kt – коэф.теплопередачи. Температура масла в редукторе: Способы охлажд-я масла: -на валу черв.делают лопасти.Обдув корпуса воздухом. -в масляной ванне проходят трубы с холодной водой. -циркул-ая сист-ма смазки при боковом или верхн.располож-ии черв.

ВАЛЫ И ОСИ Ось – дет. предназначенные для поддержания насаженных на них дет. и направл-я вращ-я.

Ось вращающий мом-т не передает. -вращающиеся(колеса вагона) -неподвижные Вал – дет., предназначенная для передачи вращ-их мом-ов и поддержания насаженных на него дет. -коренные(валы машин, кот. кроме дет. передач несут раб. органы машины) -шпиндель(коренной вал станков с вращ-ым движ-ем инстр-та или изд-ия) -трансмисионные(вал, распред-ий мех. Е по отдельным раб. машинам) Классификация: 1.по форме геом.оси: -прямые *гладкие *ступенчатые -коленчатые -гибкие(для передачи небольш. мом-ов под углом)

КОНСТРУКТИВНЫЕ ЭЛ-ТЫ ВАЛОВ И ОСЕЙ. 1.посадочная пов-ть – пов-ть, на кот.насаживают ступицы дет.: зубч. колеса,шкивы,звездочки. -цилиндрические. -конические(прим-ся там,где необх. зафиксир-ть в осевом направл-ии; центровка детали) 2.цапфа – опорная часть вала или оси. Концевая цапфа, воспринимающая преимущ-но радиальную нагрузку,наз. шипом: -цилиндрический -конический Промежуточная цапфа,воспринимающая преимущ-но рад.нагрузку,наз. шейка. Концевая цапфа,воспринимающая осевую нагрузку,наз. пятой: - плоская -гребенчатая 3.переходная пов-ть. а)галтель – плавн. переход от 1ого диаметра к др. Уменьш. концентр-ю напряжений. -const R - переменного R -с поднутрением б)канавки – углубл-е определ-ого профиля. Для выхода шлифовального круга. «-» -↑ концентр-ю напряж-ий. -слишком сильное ослабл-е вала. в)буртик - кольцевое утолщ-е вала. Для упора дет. и осевого фиксир-я дет. на валу. Плоск. пов-ти буртика наз. заплечиком. Размеры заплечиков,галтелей и канавок назначают по ГОСТам и они зависят от диаметра вала. г)фаска - скошенная часть пов-ти вала у торцев + в местах перехода ступеней. Для безопасности. Размеры в ГОСТах; зависят от диаметра вала.

МАТЕРИАЛЫ ВАЛОВ И ОСЕЙ Осн.требования к материалам: -прочность -упругость -жесткость -обрабатываемость. Мат-лы: углеродистые и легир-ые стали; высокопрочный чугун (для тяжелонагруж-ых коленчатых валов сложн.формы). ОСН.КРИТЕРИИ РАБОТОСПОСОБН. ВАЛОВ 1.Усталостная прочность. 2.Статич.прочн.(проверка на перегрузки) 3.Жесткость(для трансмис.валов) 4.Виброустойчивость(для быстровращ.)

РАСЧЕТ ВАЛОВ НА ПРОЧНОСТЬ I эт. Проектный расчет(с учетом статич. действия нагрузок) а)предварит-о опред-ся диам. участков вала(начиная с выходного конца). из усл-я прочности на кручение:

б)составл-е компановочной схемы редуктора. в)расчет вала на совместное действие изгиба с кручением. II эт. Конструирование.

а)длина и форма кажд. участка вала. б)констр-ия и размеры переходных участков м/д ступенями (галтели, канавки, фаски) в)размеры шпоночных пазов, шлиц и др. г)параметры шерох-ти пов-ей д)термообр-ка всего вала и его участков III эт. Проверочный расчет(проверка на выносливость)

ОПОРЫ ВАЛОВ И ОСЕЙ Назначение: - поддерживать валы и оси в простр-ве, обеспечивая возм-ть вращ-я или качания - воспринимать действующие на них нагрузки. Классификация: 1.по виду трения: -подш.качения -подш.скольжения.

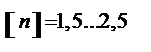

ПОДШИПНИКИ КАЧЕНИЯ. Подш. качения – это опоры вращ-ся или качающихся дет., использующие эл-ты качения и работающие на основе трения качения. «+» -Малые потери на трение и незначит.нагрев. -Малый расход смазки. -Не требуют тщат-ого ухода. -Не требуют прим-я дорогостоящих антифрикц-ых мат-ов. -Массовое произв-во. -Высокая степень взаимозаменяемости. -Малая стоим-ть. «-» -Высокая чувствит-ть к ударным и вибрационным нагрузкам. -Шум при работе. -При υ -Коррозия. Классификация: 1.по виду воспринимаемой нагрузки: -радиальные(предназначены для восприятия рад. и частично осевой силы) -упорно-радиальные(↑↓) -упорные(восприятие только осевой нагрузки) 2.по форме тел качения: -шариковые(при высоких υ и малых нагрузках) -роликовые(при средн. и малых υ и повыш-ых нагрузках) * короткие цилиндр.ролики * длинные цилиндр.ролики * игольчатые* витые* бочкообразные* конические 3.по числу рядов тел качения:-однорядные-двухрядные -многорядные 4.по способн-ти самоустанавливаться: -самоустанавливающиеся -несамоустанавливающиеся Классификация подш. по габаритным размерам:

0 – сверхлегкая 1 – особолегкая 2 – легкая 5 – легкая широкая 3 – средняя 6 – средняя широкая 4 – тяжелая С ↑ серии ↑ грузоподъемность ↓ скорость Типы подш.: 0000…9000 Конструкция: -внутр.кольцо -наружн.кольцо -сепаратор -тела качения ПРИЧИНЫ ВЫХОДА ИЗ СТРОЯ ПОДШ. КАЧЕНИЯ 1. Усталостное выкраш-ие раб.пов-ей дорожек колец и тел качения в виде раковин или отслаивания (шелушения). Причина–переменные контактные напряжения. 2. Пластич. деформ-и в виде вмятин на раб. пов-ях качения. Причина-действие больших статич. и ударных нагрузок. 3. Задиры раб. пов-ей качения. Причина – недост. смазывание, перегрузки, малые зазоры из-за неправильного монтажа. 4. Абразивный износ дет. Причина –плохая защита от попадания абразивных частиц. 5. Разрушение сепараторов. Причина – действие центроб-ых сил и воздействие на сепаратор тел качения. 6. Разрушение колец и тел качения. Причина –перекосы при монтаже, больш. динам-ие нагрузки.

КРИТЕРИИ РАБОТОСПОСОБН. ПОДШ.КАЧЕНИЯ 1. Долговечность по усталостному выкрашиванию. Долговечность подш. – число млн. оборотов, кот. 1о из его колец делает относ-но др. до начала усталостного разруш-я мат-ла на 1ом из колец или тел качения.

2. Статическая грузоподъемность по пластическим деформациям.

ПОДБОР ПОДШ. ПО ДИНАМ. ГРУЗОПОДЪЕМНОСТИ Базовой динам-ой г/п наз. const нагрузка, кот. группа идентичных подш. может выдержать в течение базовой долговечности, составляющей 1 млн. оборотов внутр. кольца, без появл-я признаков усталостного выкраш-я. Знач-е динам-ой г/п для кажд. типоразмера подш. приводится в каталогах. 1)Предварительно намечается конкретный подшипник. Усл-е подбора: расчетная долговечность подш.

Р – эквивал.нагрузка; С – динам.г/п. Эквив-ой нагрузкой наз. const нагрузка, под действием кот. подш. качения будет иметь такую же долговечность, как и в действит-ых усл-ях нагруж-я. 2)Условие подбора: базовая динам-ая грузоподъемность выбираемого подш. С не меньше требуемой С т

ПОДБОР ПОДШ. ПО СТАТИЧ. ГРУЗОПОДЪЕМНОСТИ Подш. качения, воспринимающие нагрузку без вращ-я или при частоте вращ-я менее 1 об/мин подбирают по стат. грузоподъемности. Под стат. г/п С0 понимают такую стат. нагрузку, кот. соотв-ет общ. остаточная деформ-я тел качения и колец в наиболее нагруженной зоне контакта. Знач-я С0 указ-ся в каталогах для кажд. типоразмера подш. Условие подбора:

При совместном действии на подш. рад. и осевой нагрузок эквив-ая нагрузка опред-ся как большая из 2ух знач-ий.

ПОДШИПНИКИ СКОЛЬЖЕНИЯ Подш., работающие по принципу трения скольж-я наз. подш. скольжения. «+» -Малые габариты в рад. направлении.-Бесшумность работы. -Хорошая восприимчивость ударных и вибрационных нагрузок. -Возможность примен-я разъемных подш. -Допускают высокую частоту вращения. -Возможность работы в воде и др. агрессивных средах. -Большая долговечность в усл-ях жидкостного трения. -Прим-ют при повыш-ых треб-ях к стабильности и точности полож-я валов.-Отсутствие подш. качения требуемых диаметров. «-» -Высокие потери на трениеà пониженные КПД. -Необх-ть системат-ого наблюдения и непрерывного смазывания. -Тяжелонагр-ые подш., работающие при высоких частотах вращ-я нуждаются в принудительном подводе под давл-ем смазочного материала для поддержания режима жидкостного трения и отвода выделяющейся теплоты. -Подш. с обычными маслами надежно работают до t°C не выше 150°. -Неравном-ый износ подш. и цапфы. -Примен-е для изгот-ия подш. дорогостоящих мат-ов. -Относит-о большая длина в осевом направлении. Классификация: 1.по виду воспринимемой нагрузки: -радиальные(для восприятия рад. нагрузки и частично осевой) -радиально-упорные(для комбинир-ого воспр-я рад. и осевой нагрузок) -упорно-радиальные(для восприятия в основном осевой нагрузки и частично небольш. рад.) -упорные(для воспр-я осевой нагрузки) 2. по способн-ти самоустанавливаться: -самоустанавливающиеся -несамоустанавливающиеся Классификация подш. скольжения по конструктивным особенностям: а) неразъемные (при малой υ скольжения с перерывами в работе) «+» простота констр-и и низкая стоим-ть «-»не дают возможн-ти компенсировать износ раб. пов-ей втулок и валов. Имеют ограниченное применение. *встроенные*присоединенные Конструкция: -смазочное отверстие-втулка-смазочная канавка -стопорный винт-корпус б) разъемные Износ вкладышей в проц-се работы подш. компенсируется поджатием крышки к основанию. «+» Разъемные подш. значительно облегчают сборку. Конструкция: -основание корпуса-крышка-разъемный вкладыш -крепежная шпилька с гайкой-масленка МАТЕРИАЛЫ ПОДШ. СКОЛЬЖЕНИЯ Корпуса и крышки отливают из серого чугуна, реже сталь. Цапфы валов подверг-ся закалке или азотир-ю,цианированию для получ-я твердости. Втулка из антифрикц-ого мат-ла. Требования к вкладышам: -Высокая износостойкость. -Низк.коэф.трения в паре с мат-ом вала. -Высокая сопротивляемость заеданию. -Достаточная пластичность. -Хорошая прирабат-ть и смачиваемость смазочным мат-ом. -Способность образовывать на трущихся пов-ях стойкие и быстро восстанавливаемые масляные пленки. -Стойкость против коррозионно-мех. изнашивания. Вкладыши: -Ме *бронзы(при средн.υ и больш.нагр) *оловянные бронзы(наилучшие антифрикц.св-ва) *алюминиевые(вызывают повыш-ое изнаш-е цапф валов,поэтому примен-ся в паре с закаленными св-ми) *свинцовые(при знакопеременных и ударных нагрузках) *антифрикц.чугуны(малоответств. и тихоходные мех-мы) -биМе(сталь и чугун,покрытые слоем баббита) -из порошковых мат-ов(Cu,Fe+графит,олово,свинецàспекают) Обладают повыш.пористостью и не требуют подвода смазки,поэтому использ-ся в тихоходн.мех-ах в местах труднодоступных для подвода масла. -из неМе мат-ов *антифрикц.самосмазывающиеся пластмассы.*древеснослоистые пластики*тверд.породы дерева*резина.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 46; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.227.231 (0.237 с.) |

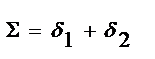

,Σ-межосевой угол передачи.

,Σ-межосевой угол передачи. 2, zΣ=20…100.

2, zΣ=20…100.

- углы делительных конусов.

- углы делительных конусов. - межосевой угол передачи

- межосевой угол передачи - внешн. делит. окружной модуль

- внешн. делит. окружной модуль - внешн. делит. диаметр

- внешн. делит. диаметр - средн. делит. диаметр

- средн. делит. диаметр - внешн. конусное расст-е

- внешн. конусное расст-е

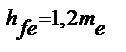

- внешн. высота головки зуба

- внешн. высота головки зуба - внешн. высота ножки зуба

- внешн. высота ножки зуба - внешн. высота зуба

- внешн. высота зуба - внешн. диаметр вершин зубьев

- внешн. диаметр вершин зубьев

- внешн. конусное расст-е ортогональной передачи

- внешн. конусное расст-е ортогональной передачи

- угол головки и ножки зуба

- угол головки и ножки зуба

;

;  ;

;

. При проектн. расчете опред-ем внешн. делит.диаметр колеса de2.

. При проектн. расчете опред-ем внешн. делит.диаметр колеса de2. *m (для однозаходных).

*m (для однозаходных). (для многозах.)

(для многозах.)

,

,  - приведенный угол трения.

- приведенный угол трения. , т.к. при этом улучшаются усл-я образ-я масляного клина.

, т.к. при этом улучшаются усл-я образ-я масляного клина. и ↑ КПД.

и ↑ КПД.

. При проектном расчете опред-ем межосевое расст-е

. При проектном расчете опред-ем межосевое расст-е  .

.

,

,  - допуск-ый коэф. запаса усталостной прочности.

- допуск-ый коэф. запаса усталостной прочности.

- коэф. запаса усталостной прочн. по напряж-ям изгиба.

- коэф. запаса усталостной прочн. по напряж-ям изгиба. - коэф. запаса прочн. по напряж-ям кручения.

- коэф. запаса прочн. по напряж-ям кручения. 30 м/с сепараторы выходят из строя; малая надежность в высокоскоростных приводах.

30 м/с сепараторы выходят из строя; малая надежность в высокоскоростных приводах.

не меньше треб.

не меньше треб.

, а1- коэф. надежн.

, а1- коэф. надежн.

- эквив-ая статическая нагрузка.

- эквив-ая статическая нагрузка.

- коэф. рад. и осевой стат-их нагрузок соотв-о, определяют по табл.

- коэф. рад. и осевой стат-их нагрузок соотв-о, определяют по табл.