Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о машиностроительных материалах.Стр 1 из 8Следующая ⇒

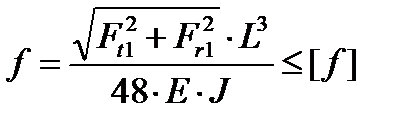

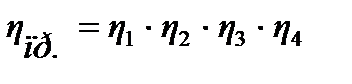

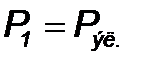

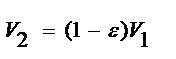

Общие сведения о машиностроительных материалах. Свойств металлов: металлический блеск, электро- и теплопроводность, большой удельный вес, обладают высокой прочностью, ковкостью, упругостью и твердостью. В чистом виде металлы редко применяются в технике. В производстве чаще употребляются сплавы различных металлов (более 5 тысяч). 1)Сталь — сплав Fe 98-99% с C до 1,7 — 2,0%. Механические свойства стали дают возможность ковать, прокатывать, закаливать, сваривать ее и обрабатывать резанием. 2) Чугун — сплав Fe с большим количеством C (3—4%), примеси Si, Mn, P и S. Плавится при более низкой t, чем Fe, и хорошо отливается в формы благодаря текучести. 4) Пластма́ссы - органические материалы (полимеры). малая плотностью, низкая эл-ая и тепловая пров-ть, средняя механическая прочностью. Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований. Энергетический и кинематический расчёты приводов. I. Энергетический расчёт. 1.1)Определяем общий кпд привода:

1.2)Определяем расчетную мощность на валу электродвигателя: 2.3)Определяем частоту вращения последовательно на каждом валу. 2.5)Расчетные мощности на валах

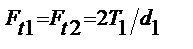

2.6)Определяем крутящие моменты на валах Ременная передача. Относится к передачам трением с гибкой связью. «+» -Простота конструкции и малая стоимость. -Плавность и бесшумность работы. -Малая чувствительность к толчкам и вибрации. -Способность воспринимать большие перегрузки(до 300% от номинальной) -Возможн-ть работы с высокими N вращ.

-Межосевое S до 15 м. -Не требует смазки(простой уход). «-» -Непостоянство передат. отношения. -Больш.нагрузки на валы и опоры. -Больш.габаритные размеры. -Невысокая долговечность ремня. -Необх.примен-я устройств для натяжения ремня. -Не примен-ют во взрывоопасн.местах. Классификация: 1.по способу передачи вращения: -м/д || валами,вращающимися в 1 сторону(открытая). - м/д || валами,вращающимися в разные стороны(перекрестная). -м/д перекрещивающимися валами (полуперекрестная). «-» износ. 2.по форме сечения ремня: -плоскоременные. -клиноременные. -поликлиноременные. -круглоременные. -зубчатоременные. ОСН.КИНЕМАТ. ХАР-КИ:

Передаточное отношение: Окружные скорости шкивов:

Дуга обода шкива, на кот. ремень соприкас-ся с ведущим шкивом наз. дугой обхвата, а соотв. ей центральный угол – углом обхвата α. Явл-е потери скорости ремня на ведущем шкиве явл. рез-ом упругого скольж-я. Упругое скольж-е ремня и относит. потеря скорости хар-ся коэфф. скольж-я

à Коэфф. скольж-я зависит от передаваемой нагрузки,то U не строго const. ГЕОМЕТР. ХАР-КИ РЕМ.ПЕРЕДАЧ 1.Диаметры шкивов.(по ГОСТу) Зависят от: типа передачи, передаваемой мощн. и передат. отнош-я. 2.Межосевое S. Ограничивается min и max. Min:ограничивается по усл-ям обеспечения угла обхвата. Max:опред-ся габаритами передачи по усл-ям натяжения ветвей от собств.веса. 3.Расчетная длина ремня. Определяется как Σ длин дуг шкивов на углах обхвата и длин прямолин-ых участков ремня.

Расч.длина плоского ремня увел. на 100-300мм для сшивки. У клин. и поликлин.округл. до станд-ого. 4.Угол обхвата на малом шкиве.

Плоскорем. Клинорем. Поликлинорем.

СИЛЫ И НАПРЯЖ-Я В РЕМНЯХ

Окружная сила на шкивах: Из усл-я равнов-я ремня при передаче Т: Соотнош-е натяжений ветвей ремня:

5.2.

Предварит.напряжение: Отнош-е окружного усилия к площади поперечн. сеч-я ремня наз. полезным напряж-ем Напряж-я в ветвях ремня от раб. нагрузки:

Напряжение в ремне от действия центробежных сил: Напряж-я изгиба: Max напряж-я в ремне:

КРИТЕРИИ РАБОТОСПОСОБН. РЕМ.ПЕРЕДАЧ 1.Тяговая способность передачи. 2.Долговечность ремня. Для зубчаторем.передач: прочность и долговечность. Тяговая способность рем. передачи – способн. передавать заданную нагрузку без частичн. или полного буксования ремня. Коэф.тяги:

Эксперим-но для кажд.типа передачи установлен рацион-ый диапазон Допуск-ое полезн. напряж-е соотв. типовой перед-е Условие работоспособности:

k – коэф.,учитывающий особенности рассчитываемой передачи. Долговечность ремня – способн. сопротивляться усталостн. разруш-ю. Частота пробегов ремня в секунду,с-1:

РАСЧЕТ ПЛОСКОРЕМ. ПЕРЕДАЧИ ПО ТЯГОВОЙ СПОСОБНОСТИ Сводится к опред-ю ширины ремня. Площадь поперечн.сечения ремня:

При выбранной толщине ремня Н ширина ремня: РАСЧЕТ КЛИНОРЕМ. ПЕРЕДАЧИ ПО ТЯГОВОЙ СПОСОБНОСТИ Сводится к опред-ю кол-ва ремней в связке. Требуемое количество ремней:

Для 1ого:

МАТЕРИАЛЫ И КОНСТРУКЦИИ РЕМНЕЙ И ШКИВОВ Мат-ал ремня д. обладать: достаточной прочностью, износостойкостью, эластичностью, долговечностью, хорошо сцепляться со шкивом и иметь низкую стоим-ть. Типы плоских ремней: 1.резинотканевые(состоят из тканевого каркаса нарезной констр-ии с резиновыми прослойками м/д прокладками. Каркас ремней изгот-ют из техн-их тканей с х/б, комбинир-ыми или синтет-ими нитями) 2.кожаные(шкуры крупн. рогатого скота) -х/б(в пищевой промышл-ти) 3.шерстяные(шерстяная ткань,прошитая х/б нитями и пропитанная) 4.синтетические(капроновые нити, пропитанные полиамидным составом) Шкив: -обод; -диск; -ступица. Конструкция: -без диска. -с диском. -со спицами. Материалы шкивов: -чугун(распр) -сталь(быстрох.передачи) -легкие сплавы,пластмасса.(б.п.) -дерево.

Цепная передача. Передача зацеплением и гибкой связью. «+» -Меньшие габар-ые размеры по сравн-ю с рем.передачами. -Постоянство передат.числа. -Высокий КПД. -Небольш.нагрузки на валы и опоры. -Межосевое S до 8м. «-» -Износ шарниров. -Непостоянство скор-ти движ-я цепи. -Необх.точной установки валов. -Необх-ть смазывания и регулировки Типы цепей: 1.Грузовые(используют для закрепления грузов) 2.Тяговые(прим-ют для перемещ-я грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.) 3.Приводные(используют для передачи движения) Классификация: 1.по конструкции приводных цепей: -роликовые. -втулочные. -зубчатые. 2.по числу рядов цепей: -однорядные. -многорядные. 3.по усл-ям эксплуатации: -открытые. -закрытые. ГЕОМЕТР.ХАР-КИ ЦЕПИ 1.шаг t – S м/д осями соседн.шарниров. 2. ширина b,мм СИЛОВАЯ ХАР-КА ЦЕПИ 1.разрушающая нагрузка F,кН. КОНСТРУКЦИЯ РОЛИКОВОЙ ЦЕПИ -внутр.пластины. -втулка. -ролик. -наружн.пластины. -ось. ВИДЫ ЦЕПЕЙ 1.Приводные роликовые цепи. Примен-ют при скор-ях до 20 м/с. Износостойкость выше по сравн-ю со втулочными цепями.

2.Приводные втулочные цепи. Более легкие и дешевые по срав-ию с роликовыми, но обладают меньшей прочн. и износостойкостью. Прим-ют в малонагруж. передачах при скоростях менее 10 м/с. 3.Зубчатые приводные цепи. Работают более плавно и бесшумно. Лучше восприн-ют ударную нагрузку. Обладают min шагомà допускают более высокие скорости (до 35 м/с). Но цепи тяжелые, сложны в изгот-ии, дорогие и примен-е их ограничено. МАТЕРИАЛЫ ЦЕПЕЙ Цепи д. б. прочными и износостойкими. Пластины цепей изгот-ют из стали (сталь50; сталь 40х и др.) с закалкой до твердости HRC 40-50. Оси, втулки, ролики выполняют из цементируемых сталей (сталь15; сталь20; сталь15х и др.) с закалкой до твердости HRC 52-65.

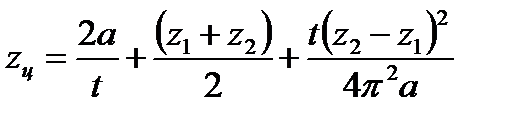

ГЕОМ.ХАР-КИ ЦЕПН.ПЕРЕДАЧ. 1.Числа зубьев. Для обеспеч-ия плавности работы, высокой долговечн., бесшумности ограничивают min число зубьев на маленькой звездочке 19, для передач со средн. и высокими скор-ми 13 Max число зубьев на больш.звездочки огранич-ют по соображ-ям износостойк. Для равномерного изнаш-ия цепи рекомендуется применять нечетн. число зубьев на малой звездочке и четн. на большой. 2.Шаг цепи t.(по ГОСТу) Чем меньше шаг, тем меньше динамические нагрузки, выше кач-во работы передачи. С увел. шага стат. прочность и нагрузочная способность цепей возрастают. Шаг цепи огран-ся max допустимым знач-ем ω малой звездочки. 3.Межосевое S. Оптимальное значение: Min знач-е огранич-ся усл-ем обеспеч-я угла обхвата цепьюменьшей звездочки Max знач-е огранич-ся во избежание чрезмерного натяжения цепи силой собств. тяжести: 4.Длина цепи. Число звеньев цепи: 6.2

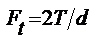

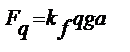

округлить до четн.числа. Длина цепи: УСИЛИЯ В ЦЕПНОЙ ПЕРЕДАЧЕ 1.Усилия, действ-ие на ведущую и ведомую ветви цепи: 2. Окружное усилие: 3. Натяжение от провисания ведомой ветви цепи: q - масса 1ого метра цепи; g – ускор-е свободного падения; а – межосевое расст-е; 4.Натяж-е от центробежных сил: Нагрузка на валы:

ПРИЧИНЫ ВЫХОДА ИЗ СТРОЯ ЦЕПНЫХ ПЕРЕДАЧ 1. Износ шарниров àизмен-е шага(для откр.передач). 2. Усталостное разруш-е пластин по проушинам àусталостные трещины(для закр.передач). 3. Усталостное выкраш-е и разруш-е роликов àпеременные контактные напряж-яàтрещины(для закр.передач). 4. Проворачивание валиков и втулок в пластинах в местах запрессовки. 5. Недопуст.провисание ведомой ветви цепи (где не регулир-ся межосевое S и нет натяжных устройств).

6. Износ зубьев звездочек (плохая смазка,грязь).

ОСН.КРИТЕРИИ РАБОТОСПОС-ТИ ЦЕПН.ПЕРЕДАЧ Основной причиной потери работоспособности цепных передач является износ шарниров цепи. 1.Износостойк.шарниров в цепи(осн.) 2.Статич-ая прочность цепи.

РАСЧЕТ НА ИЗНОСОСТОЙК. ШАРНИРОВ ЦЕПИ В ЦЕПН.ПЕР-ЧЕ по допускаемому давлению для шарниров:

p – давление в шарнире; Эксперим-о установлено,что износост-ть шарниров прямо пропорц-на удельному давл-ю и обратно пропорц-на долговечности.Расчет по данному критерию сводится к опред-ю удельного давл-я в шарнире и сравн-ю его с допуск.значением. При проектном расчете опред-ся шаг цепи и округл-ся до ближайшего станд.знач-я.

РАСЧЕТ НА СТАТ.ПРОЧНОСТЬ В ЦЕПН.ПЕРЕДАЧЕ

n -расчетный коэфф. запаса прочности цепи;

МАТЕРИАЛЫ ЗУБЧ.КОЛЕС В машиностр-ии: термообраб-ые углерод-ые и легир-ые стали, чугуны, пластмассы. В приборостроении: стали, пластмассы, латунь, алюминиевые сплавы. Выбор материала опред-ся назнач-ем передачи, усл-ми ее работы, габаритами колес, типом производства (единичное, серийное, массовое), технолог-ими соображениями. Iгр. тверд. -Средне- и высоколегир-ые стали с нормализацией или улучшением. -Способность к прирабат-ию хорошая. -Прим-ся в единичн. или мелкосерийном произв-ве мало или средне нагруж-ых передач. «-» большое изнашивание. IIгр. тверд.>350НВ -Легир-ые стали с термич. или химикотермич. обработкой. -Способность к прираб-ю плохая. -Прим-ся в крупносерийном или массовом произв-ве быстроходн. или высоконагруж.передач. Чугуны -серые. -модифицированные. -высокопрочные. «+» -Низкая стоим-ть. -Хорошие литейные св-ва. Применяют в тихоходн.передачах. НеМе материалы -текстолит. -древеснослоистые пластики. -капрон. -нейлон. «-» низкая нагрузочная способность. «+» -Сниж-е шума и вибраций. -Самосмаз-ть. -Хим.стойкость. Применяют в слабонагруж-х передачах,к габаритам кот. не предъвляют жестких требований.

ОСН.КИНЕМАТ.ХАР-КИ ЗУБЧ.ПЕРЕДАЧ Передат.отноше-е: Передат.число:

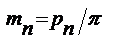

ЦИЛИНД.ПРЯМОЗУБЫЕ ПЕРЕДАЧИ Прим-ют при небольш. окружных скоростях (до 5 м/с), в закр. и откр. передачах. 12 степеней точности. ГЕОМ.ХАР-КИ ЗУБЧ.КОЛЕС: Делит. наз. окружности,по кот. в проц-се изгот-ия зубч. колес производится деление цилиндр-их заготовок на число частей, равное числу зубьев:

р – окружн.делит. шаг

s- толщина зуба е – ширина впадины m – окружн.делит. модуль

с – радиальный зазор;

7.2.

b – ширина зуба(S м/д торцами зубч.венца)

a – межосевое расст-е

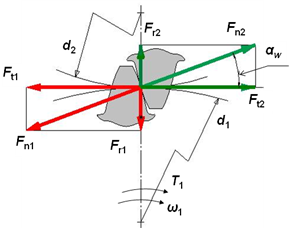

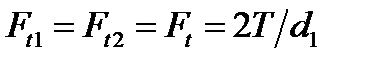

СИЛОВЫЕ ХАР-КИ:

Силы в зацеплении:

ЦИЛИНД.КОСОЗУБЫЕ ПЕРЕДАЧИ. «+» -Плавность зацепления. -Большая нагрузочная способность. -Коэф.перекрытия выше,чем у прямоз. «-» -Возникают осевые силы,кот. сдвигают колесо и вал с оси.

СИЛЫ В ЗАЦЕПЛЕНИИ: (норм.) (рад.) ШЕВРОННАЯ ПЕРЕДАЧА Цилиндр-ое зубч. колесо, венец кот. по ширине состоит из участков с правыми и левыми зубьями, наз. шевронным. Часть венца с зубьями одинакового направления наз. полушевроном. «+» -Высокая прочность зубьев. -Высокая плавность зацепления. -Высокая нагрузочн.способность. -Прим-ют в мощных быстроходн. передачах. «-» высокая трудоемкость и себестоим. изготовления. Осевые силы на полушевронах взаимно уравновешиваются внутри колеса и не передаются на валы и подшипники. Геометр-ий и силовой расчеты аналогичны расчетам косозубой передачи. При расчете каждого полушеврона принимают половину мощности, передаваемой передачей. ВИДЫ РАЗРУШЕНИЙ ЗУБЬЕВ 1. Усталостн.выкраш-е раб. пов-ей зубьев от действия переменных контактных напряж-ий(для закр.передач) 2. Поломка зубьев: - усталостный излом от действия переменных контактных напряж-ий изгиба(для откр. и закр.передач) - статический излом в рез-те действия кратковременных незначит-х нагрузок. 3. Абразивное изнаш-е пов-ти зубьев (для откр.). 4. Заедание зубьев. харак-но для тяжелонагруж. и быстрох. передач. ЗУБЧАТЫЕ КОНИЧ. ПЕРЕДАЧИ. Прим-ют для передачи вращения м/д пересекающимися осями.

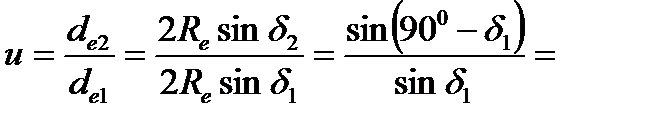

«+»передача вращающего мом-та под углом. «-» -Большая масса и габариты. -Сложны в изгот-ии и монтаже. -Шум. Классификация: 1.по форме зуба: -прямозубые. -косозубые. -с круговыми зубьями. -шевронные. 2. в зависимости от изменения размеров сечений по длине: -форма I. Пропорц-но понижающиеся зубья. Прим-ют при единичном и мелкосерийном произв-ве прямозубых и косозубых колес, ограниченно для передач с круговыми зубьями при mn -форма II. Понижающиеся зубья. Явл-ся основной для колес с круговыми зубьями. Позволяет 1им инструм-ом обрабатывать обе пов-ти зубьев колеса, прим-ют в массовом произв-ве. -форма III. Равновысокие зубья. Прим-ют для круговых зубьев при при средн. конусных расст-ях 75-750 мм. zΣ ОСН.ГЕОМ.СООТНОШЕНИЯ

Произв-ми размерами конич. колеса явл. размеры в норм. сечении к большому торцу, выражаемые через внешн. окружной модуль.

b - ширина зубч. венца. Ограничена 2мя доп-ми конусами – внутр. и внеш.

m – средн. окружн. делит. модул

R – средн. конусное расст-е

R – средн. конусное расс-е;

КИНЕМАТ. ХАР-КИ КОНИЧ. ПЕРЕДАЧИ Передат.отношение:

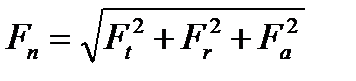

УСИЛИЯ В ЗУБЧ. КОНИЧ.ПЕРЕДАЧЕ

Окружн. сила на шестерне и колесе: Рад. сила на шестерне численно = осевой силе на колесе: Осевая сила на шестерне численно = рад. силе на колесе:

ОСН.КРИТЕРИИ РАБОТОСПОСОБН. КОНИЧ.ЗУБЧ.ПЕРЕДАЧ 1. Усталостная контактная прочность.

2. Усталостная изгибная прочность.

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ Прим-ют для передачи вращ-ого движ-ия м/д валами, у кот. угол скрещивания осей обычно составляет ϴ=90°. Черв. передача – зубчатовинтовая передача, движение в кот. осущ-ся по принципу винтовой пары. Ведущим явл. червяк.Для облегания тела червяка венец черв. колеса имеет зубья дугообразной формы, что увел. длину контактных линий в зоне зацепл-ия и повышает их прочн. «+» -Больш.передат.числа при сохранении малых габаритных размеров. -Плавность и бесшумность работы. -Повыш-ая кинемат-ая точность. -Возможн.получ-я самотормозящей передачи. «-» -Низкий КПД. -Большое тепловыдел-е. -Повыш-ый износ и склонность к заеданию. -Изгот-е зубьев колес из дорогих антифрикц-ых материалов(бронза). Классификация: 1.по форме внешн.пов-ти червяка: -с цилиндрич.червяком. -с глобоидным червяком. 2.по располож-ю черв.относит-о червячного колеса: -под колесом(нижнее). -над колесом(верхнее). -вертик-о сбоку колеса(боковое). 3.по направл-ю винтовой линии: -с правым червяком. -с левым червяком. 4.по числу заходов червяка: -с однозаходным червяком. -с многозаходным червяком. 5.по форме винтовой пов-ти червяка: -с архимедовым червяком.(ед.произв-во) -с конволютным червяком.(редко) -с эвольвентным червяком.(масс.произв.) ОСН.ГЕОМ.ХАР-КИ В ЧЕРВЯЧНОЙ ПЕРЕДАЧЕ а) червяк. -число заходов червяка z1(выбир-ся в завис-ти от передат.числа). -осевой модуль черв. m(= торцевом модулю черв.колеса). -шаг червяка p= -ход витка червяка -коэф.диаметра червяка q(в целях сокращ-я номенклатуры зуборезного инструм-та стандартизованы модули и коэф.диаметра червяка). -делит.диаметр черв. -высота головки витка. -высота ножки витка. -диаметр вершин витков червяка.

-диаметр впадин витков червяка.

-угол подъема линии витка червяка.

-угол профиля витка черв. в осевом направлении. 2 -длина нарезанной части червяка b1. б) червячное колесо. -число зубьев черв.колеса. z2 Для силовых передач 30…90 -делит.диаметр колеса. d2=m*z2 (по средн.сечению) -диаметр вершин зубьев колеса.

-диаметр впадин зубьев колеса.

-наиб.диаметр колеса.

-ширина венца колеса b2. -угол обхвата червяка венцом.

-межосевое расст-е.(стандартизовано)

ОСН.КИНЕМАТ.ХАР-КИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ Передат.число-число зубьев колеса к числу заходов червяка:

Окружн.скорость червяка: Окружн.скорость колеса: Скорость скольжения: КПД: КПД ↓ с ↑ При ↑ z1 ↑ угол подъема

9.2. СИЛЫ В ЗАЦЕПЛ-ИИ ЧЕРВ.ПЕРЕДАЧ

Окружная сила на колесе = осевой силе на червяке: Окружная сила на червяке = осевой силе на колесе: Радиальная сила:

МАТЕРИАЛЫ ЧЕРВ.ПЕРЕДАЧ Т.к высокие скор-ти скольжения и неблагопр-ые усл-я смазки, то мат-лы червячной пары должны обладать низк. коэфф. трения, хорошей износост-ю и пониженной склонностью к заеданию. Червяки: среднеуглеродистые и легированные стали с закалкой. Чем больше нагружена передача,тем больше твердость. Червячные колеса: оловянные и безолов.бронзы. Выбор мат-ла зависит от скор-ти скольж. Ступицы: углеродистые стали(Ст45).

ВИДЫ РАЗРУШ-ИЙ ЧЕРВ.ПЕРЕДАЧ 1. Заедание. Из-за высоких скоростей скольж-я и недостаточной смазки. Виды: -«Намазывание». Происх-ит постеп-ый перенос мат-ла зубьев колеса на витки червяка. Хар-но для червячных колес, изгот-ых из мягкого мат-ла (оловянных бронз). -«Задир». Тяж. форма заедания черв. передач, колеса кот. изгот-ы из тверд. мат-ов (чугун, безоловянные бронзы). Резко повыш-ся коэфф. трения в зацепл-и с послед. быстрым изнаш-ем зубьев. 2. Изнашивание. Происх-ит из-за заедания, а также при абразивном изнашивании или при неточном монтаже передачи. 3. Усталостное выкраш-ие раб.пов-ей. Из-за действия переменных контактных напряж-ий. Трещины à выкрашивание. 4. Поломка зубьев колеса. Из-за напряж-ий изгиба.(редко)

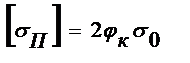

КРИТЕРИИ РАБОТОСПОСОБН. ЧЕРВ. ПЕРЕДАЧ 1.Усталостная контактная прочн.(осн.)

Расчет по 1ому усл-ю косвенно учиты-вает стойкость против заед-ия и изнаш-е передачи. 2.Износостойкость. 3.Стойкость против заедания. 4.Изгибная усталостная прочн.(пров). Он становится осн. при расчете передач с ручным приводом + силовых при числе зубьев колеса > 100. Проверочный расчет червяка на жесткость при изгибе.

ТЕПЛОВОЙ РАСЧЕТ ЧЕРВ. ПЕРЕДАЧИ Усл-е теплового баланса: Q1=Q2. Выделяющаяся тепловая мощность:

Тепловая мощн.,передаваемая в окруж. среду: Р1-мощн. на червяке; tм – темпер-ра масла; А- площадь пов-ти охлаждения корпуса; kt – коэф.теплопередачи. Температура масла в редукторе: Способы охлажд-я масла: -на валу черв.делают лопасти.Обдув корпуса воздухом. -в масляной ванне проходят трубы с холодной водой. -циркул-ая сист-ма смазки при боковом или верхн.располож-ии черв.

ВАЛЫ И ОСИ Ось – дет. предназначенные для поддержания насаженных на них дет. и направл-я вращ-я. Ось вращающий мом-т не передает. -вращающиеся(колеса вагона) -неподвижные Вал – дет., предназначенная для передачи вращ-их мом-ов и поддержания насаженных на него дет. -коренные(валы машин, кот. кроме дет. передач несут раб. органы машины) -шпиндель(коренной вал станков с вращ-ым движ-ем инстр-та или изд-ия) -трансмисионные(вал, распред-ий мех. Е по отдельным раб. машинам) Классификация: 1.по форме геом.оси: -прямые *гладкие *ступенчатые -коленчатые -гибкие(для передачи небольш. мом-ов под углом)

КОНСТРУКТИВНЫЕ ЭЛ-ТЫ ВАЛОВ И ОСЕЙ. 1.посадочная пов-ть – пов-ть, на кот.насаживают ступицы дет.: зубч. колеса,шкивы,звездочки. -цилиндрические. -конические(прим-ся там,где необх. зафиксир-ть в осевом направл-ии; центровка детали) 2.цапфа – опорная часть вала или оси. Концевая цапфа, воспринимающая преимущ-но радиальную нагрузку,наз. шипом: -цилиндрический -конический Промежуточная цапфа,воспринимающая преимущ-но рад.нагрузку,наз. шейка. Концевая цапфа,воспринимающая осевую нагрузку,наз. пятой: - плоская -гребенчатая 3.переходная пов-ть. а)галтель – плавн. переход от 1ого диаметра к др. Уменьш. концентр-ю напряжений. -const R - переменного R -с поднутрением б)канавки – углубл-е определ-ого профиля. Для выхода шлифовального круга. «-» -↑ концентр-ю напряж-ий. -слишком сильное ослабл-е вала. в)буртик - кольцевое утолщ-е вала. Для упора дет. и осевого фиксир-я дет. на валу. Плоск. пов-ти буртика наз. заплечиком.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 85; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.142.146 (0.429 с.) |

кВт

кВт выбираем асинхронный электродвигатель.

выбираем асинхронный электродвигатель.  ;

;

;

;  мин-1

мин-1 сек-1,

сек-1, кВт,

кВт,  кВт,

кВт, Hм

Hм

;

;  .

.

- угол обхвата;

- угол обхвата;  - угол относит.покоя;

- угол относит.покоя;  -угол упругого скольж-я;

-угол упругого скольж-я;  .

.

;

;

.

. Нагрузочн. способн-ть рем. передачи возрастает с ↑

Нагрузочн. способн-ть рем. передачи возрастает с ↑  .

. ,

,  - натяжение ведущей ветви;

- натяжение ведущей ветви;  -натяжение ведомой ветви;

-натяжение ведомой ветви;  -нач.натяжение.

-нач.натяжение.

;

;

- полезн.напряж-е,МПа.

- полезн.напряж-е,МПа. - начальн.напряж-е,МПа.

- начальн.напряж-е,МПа. , при кот. КПД имеет наиб. значение.

, при кот. КПД имеет наиб. значение. ,

,

-расчетноедопускаемое полезн.напр-е.

-расчетноедопускаемое полезн.напр-е. ,

,  - расчетн.длина,м

- расчетн.длина,м - допуск.частота пробега ремня,с-1

- допуск.частота пробега ремня,с-1

max 7

max 7 - коэфф., учитывающий неравном-ть распред-ия нагрузки м/д ремнями в комплекте 0,85…1.

- коэфф., учитывающий неравном-ть распред-ия нагрузки м/д ремнями в комплекте 0,85…1.

- мощн. на ведущем шкиве,кВт

- мощн. на ведущем шкиве,кВт - мощн.,передав-ая 1им ревнем,кВт.

- мощн.,передав-ая 1им ревнем,кВт. 15, в тихоходн. 23 в передачах с ударн.нагрузками.

15, в тихоходн. 23 в передачах с ударн.нагрузками.

:

:  .

. .

.

;

;

-коэфф. провисания цепи.

-коэфф. провисания цепи. .

.

-допуск. средн. давл-е в шарнирах, установленное для типовой передачи, работающей в средн. усл-ях экспл-ии;

-допуск. средн. давл-е в шарнирах, установленное для типовой передачи, работающей в средн. усл-ях экспл-ии;  -окружн. усилие; Т –вращ. момент; d –диаметр делит. окружн. звездочки;

-окружн. усилие; Т –вращ. момент; d –диаметр делит. окружн. звездочки;  -площадь проекции опорной пов-ти шарнира; m –число рядов цепи; К –коэфф.экспл-ии, учитывающий конкретные особ-ти рассчитываемой передачи.

-площадь проекции опорной пов-ти шарнира; m –число рядов цепи; К –коэфф.экспл-ии, учитывающий конкретные особ-ти рассчитываемой передачи. .

.

-допуск. коэфф. запаса прочности цепи;

-допуск. коэфф. запаса прочности цепи;  - разрушающая нагрузка цепи;

- разрушающая нагрузка цепи;  -усилие натяж-я ведущей ветви цепи.

-усилие натяж-я ведущей ветви цепи. 350НВ

350НВ

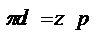

- длина окр-ти

- длина окр-ти -делит.диаметр.

-делит.диаметр.

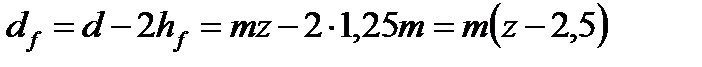

- высота головки зуба;

- высота головки зуба;

- высота ножки зуба;

- высота ножки зуба;

- диам.вершин зубьев

- диам.вершин зубьев

- диам.окружности впадин

- диам.окружности впадин

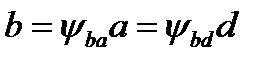

- коэф. ширины венца по делит. диаметру.

- коэф. ширины венца по делит. диаметру.  =b/d

=b/d - коэф.ширины венца по межосевому S.

- коэф.ширины венца по межосевому S.  =b/a

=b/a

- норм. сила, действующая по линии зацепления;

- норм. сила, действующая по линии зацепления;

- окружн. сила, действующая по касат-ой к окружн-ям;

- окружн. сила, действующая по касат-ой к окружн-ям;

- рад. сила, действующая по радиусу к центру;

- рад. сила, действующая по радиусу к центру;

- угол зацепления,20°

- угол зацепления,20°

- окружн.шаг зубьев;

- окружн.шаг зубьев;  - окружн.модуль;

- окружн.модуль;

- норм.шаг зубьев;

- норм.шаг зубьев;  - норм. модуль;

- норм. модуль;

- угол наклона зубьев,8-18°

- угол наклона зубьев,8-18°

(окружная)

(окружная)

(осевая)

(осевая)

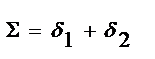

,Σ-межосевой угол передачи.

,Σ-межосевой угол передачи. 2, zΣ=20…100.

2, zΣ=20…100.

- углы делительных конусов.

- углы делительных конусов. - межосевой угол передачи

- межосевой угол передачи - внешн. делит. окружной модуль

- внешн. делит. окружной модуль - внешн. делит. диаметр

- внешн. делит. диаметр - средн. делит. диаметр

- средн. делит. диаметр - внешн. конусное расст-е

- внешн. конусное расст-е

- внешн. высота головки зуба

- внешн. высота головки зуба - внешн. высота ножки зуба

- внешн. высота ножки зуба - внешн. высота зуба

- внешн. высота зуба - внешн. диаметр вершин зубьев

- внешн. диаметр вершин зубьев

- внешн. конусное расст-е ортогональной передачи

- внешн. конусное расст-е ортогональной передачи

- угол головки и ножки зуба

- угол головки и ножки зуба

;

;  ;

;

. При проектн. расчете опред-ем внешн. делит.диаметр колеса de2.

. При проектн. расчете опред-ем внешн. делит.диаметр колеса de2. . При проектном расчете опред-ем средн.модуль зацепления m.

. При проектном расчете опред-ем средн.модуль зацепления m. *m (для однозаходных).

*m (для однозаходных). (для многозах.)

(для многозах.)

,

,  - приведенный угол трения.

- приведенный угол трения. , т.к. при этом улучшаются усл-я образ-я масляного клина.

, т.к. при этом улучшаются усл-я образ-я масляного клина. и ↑ КПД.

и ↑ КПД.

. При проектном расчете опред-ем межосевое расст-е

. При проектном расчете опред-ем межосевое расст-е  .

.