Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зношування і стійкість кругів.

Шліфування, як і будь-який процес механічної обробки, супроводиться інтенсивним зношуванням шліфувального круга. Зношування виявляється не тільки в затупленні ріжучих кромок, але викрашування зерен, заповненні пір продуктами шліфування і в зносі найбільш навантажених частин ріжучої поверхні круга. Зношений круг частково втрачає свою ріжучу здатність, погіршуючи якісні показники обробленої поверхні: точність, шорсткість, мікротвердість і ін.

Правка алмазних і ельборових кругів проводиться абразивними брусками, шліфувальними кругами, (рис 22.15, б) методами електрохімії і вільним абразивним матеріалом. Період стійкості в алмазних і ельборових кругів значно вище, ніж в кругів з електрокорунду і карбіду кремнію, і залежить від конкретних умов шліфування. Спосіб правки, вид правлячого інструменту, режими правки впливають на формування ріжучої

Регулюючи переміщеннями двох крайніх сухарів, добиваються такого положення круга, коли круг залишається нерухомим в будь-якому положенні щодо крейдяної межі (круг вважається урівноваженим). Найбільш прогресивним і ефективним засобом балансування є автоматичні пристрої балансувань, що дозволяють балансувати круг на шпинделі без його зняття з верстата з робочою кутовою швидкістю. Питання для самоперевірки

1. Особливості процесу шліфування. 2. Як вибирається твердість інструмента?

|

|||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 446; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.122.4 (0.009 с.) |

Правильно підібраний круг працює в частковому режимі самозаточування, тобто зношені зерна частково сколюються або вириваються з ріжучої поверхні круга, утворюючи або оголяючи нові ріжучі кромки. З огляду на те, що неможливе (з економічних міркувань) повне самозаточування, періодично необхідно відновлювати ріжучу здатність круга і профіль його ріжучої поверхні. Це досягається правкою, при якій проводиться зняття дефектного слою абразивного інструменту і відновлення його ріжучих властивостей. Час роботи абразивного інструменту від однієї правки до іншої називають періодом стійкості.

Правильно підібраний круг працює в частковому режимі самозаточування, тобто зношені зерна частково сколюються або вириваються з ріжучої поверхні круга, утворюючи або оголяючи нові ріжучі кромки. З огляду на те, що неможливе (з економічних міркувань) повне самозаточування, періодично необхідно відновлювати ріжучу здатність круга і профіль його ріжучої поверхні. Це досягається правкою, при якій проводиться зняття дефектного слою абразивного інструменту і відновлення його ріжучих властивостей. Час роботи абразивного інструменту від однієї правки до іншої називають періодом стійкості. На знос і стійкість кругів впливають режими різання, оброблюваний матеріал, характеристика круга, а також режими правки і правлячий інструмент. Період стійкості абразивних кругів складає 5—60 мін.

На знос і стійкість кругів впливають режими різання, оброблюваний матеріал, характеристика круга, а також режими правки і правлячий інструмент. Період стійкості абразивних кругів складає 5—60 мін. Правка і балансування шліфувальних кругів. Залежно від конкретних умов шліфування величина шару круга, що знімається при правці, складає 0,02—0,1 мм Правку здійснюють різними способами: обточуванням алмазами в оправці, алмазними олівцями, голками, алмазними пластиками (мал. 22.13), шліфуванням кругами з карбіду кремнію (мал. 22.14, в), алмазно-металевими і твердосплавними роликами (мал. 22.14, а, 6), видавлюванням поверхневого шару круга обкатуванням по ньому дисків або роликів (мал. 22.15, б). Правку кругів обточуванням (мал. 22.15, про) виконують з наступними режимами: швидкість подачі інструменту 0,05— 1,5 м/хв, товщина шару 0,005—0,04мм, що знімається. На верстатах-автоматах правка здійснюється автоматично.

Правка і балансування шліфувальних кругів. Залежно від конкретних умов шліфування величина шару круга, що знімається при правці, складає 0,02—0,1 мм Правку здійснюють різними способами: обточуванням алмазами в оправці, алмазними олівцями, голками, алмазними пластиками (мал. 22.13), шліфуванням кругами з карбіду кремнію (мал. 22.14, в), алмазно-металевими і твердосплавними роликами (мал. 22.14, а, 6), видавлюванням поверхневого шару круга обкатуванням по ньому дисків або роликів (мал. 22.15, б). Правку кругів обточуванням (мал. 22.15, про) виконують з наступними режимами: швидкість подачі інструменту 0,05— 1,5 м/хв, товщина шару 0,005—0,04мм, що знімається. На верстатах-автоматах правка здійснюється автоматично. поверхні шліфувального круга і, отже, на сили різання, температуру, точність і т.д. Шліфувальний круг, закріплений на шпинделі верстата, обертається з великою кутовою швидкістю. Тому необхідно, щоб маса круга була урівноважена щодо

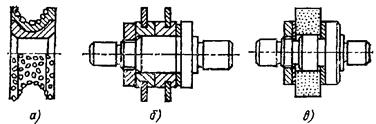

поверхні шліфувального круга і, отже, на сили різання, температуру, точність і т.д. Шліфувальний круг, закріплений на шпинделі верстата, обертається з великою кутовою швидкістю. Тому необхідно, щоб маса круга була урівноважена щодо  осі обертання. Неврівноваженість круга викликає періодичні навантаження на підшипники і при значних навантаженнях з'являються коливання (вібрації групи шпинделя і верстата в цілому). Це приводить до погіршення якості шліфованої поверхні (з'являється ограновування), до підвищеної витрати абразивного матеріалу і швидкого зношування шпинделя. Щоб уникнути цих небажаних, а деколи і небезпечних явищ (розривши круга) круги необхідно балансувати, добиваючись симетричного розподілу мас, що обертаються, щодо осі шліфувального круга. Найбільш просте статичне балансування кругів, коли круг на спеціальному оправці встановлюють перпендикулярно загартованим валам, що мають малу шорсткість. На робочому фланці круга в пазу розташовані сухарі (звичайно три), які можна зафіксувати в будь-якому положенні, встановивши їх в паз планшайби на початку балансування. Встановивши сухарі під кутом 120°, дають можливість кругу повертатися навкруги осі до повної зупинки. Після зупинки круга нижню його частину позначають крейдою. Це і буде найбільш важка його частина.

осі обертання. Неврівноваженість круга викликає періодичні навантаження на підшипники і при значних навантаженнях з'являються коливання (вібрації групи шпинделя і верстата в цілому). Це приводить до погіршення якості шліфованої поверхні (з'являється ограновування), до підвищеної витрати абразивного матеріалу і швидкого зношування шпинделя. Щоб уникнути цих небажаних, а деколи і небезпечних явищ (розривши круга) круги необхідно балансувати, добиваючись симетричного розподілу мас, що обертаються, щодо осі шліфувального круга. Найбільш просте статичне балансування кругів, коли круг на спеціальному оправці встановлюють перпендикулярно загартованим валам, що мають малу шорсткість. На робочому фланці круга в пазу розташовані сухарі (звичайно три), які можна зафіксувати в будь-якому положенні, встановивши їх в паз планшайби на початку балансування. Встановивши сухарі під кутом 120°, дають можливість кругу повертатися навкруги осі до повної зупинки. Після зупинки круга нижню його частину позначають крейдою. Це і буде найбільш важка його частина.