Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Електрофізичні методи обробки

[Література (5) с.358...375]

Студенти повинні знати: електрофізичні і електрохімічні методи обробки, променеву обробку. Студенти повинні вміти: використовувати електрофізичні і електрохімічні методи обробки, променеву обробку.

Електроерозійна обробка (ЕЕО) є різновидом електрофізичної обробки і характеризується тим, що зміна форми, розмірів і якості поверхні заготівки відбувається під дією електричних розрядів. Електричні розряди виникають при пропущенні імпульсного електричного струму в зазорі шириною 0,01 - 0,05 мм між електродом-заготівкою й електродом - інструментом. Під дією електричних розрядів матеріал заготівки плавиться, випаровується і віддаляється з міжелектродного зазору в рідкому чи пароподібному стані. Подібні процеси руйнування електродів (заготівок) називають електричною ерозією. З метою інтенсифікації електричної ерозії зазор між заготівкою й електродом заповнюють діелектричною рідиною (гас, мінеральна олія). При досягненні на електродах напруги, рівного напрузі пробою, у середовищі між електродом і заготівкою утвориться канал провідності у виді заповненою плазмою циліндричної області малого перетину з щільністю струму 8000-10000 А/мм. Висока щільність струму, підтримувана протягом 10-10 с., забезпечує температуру на поверхні заготівки до 10000-12000С°. Вилучений з поверхні заготівки метал охолоджується діелектричною рідиною і застигає у виді сферичних гранул діаметром 0,01-0,005 мм. У кожен наступний момент часу імпульс струму пробиває міжелектродний зазор у тому місці, де проміжок між електродами виявився найменшим. Безупинне підведення імпульсів струму й автоматичне зближення електрода-інструмента з електродом-заготівкою забезпечують продовження ерозії доти, поки не буде досягнутий заданий розмір чи заготівка не буде вилучений весь метал заготівки в міжелектродному зазорі. При електроерозійної обробки електроди (інструмент і заготовка) поряд з тепловим впливом витримують дію електростатичних і електродинамічних сил, а також гідродинамічних сил, що виникають при кавітаційному захлопуванні газових пузирів, що утворяться в діелектричній рідині при ЕЕО.

Для проведення обробки на електроіскрових режимах використовують верстати (мал. 26.1), оснащені RC-генераторами, що складаються з зарядного і розрядного контуру. Зарядний контур включає конденсатор С, що заряджається через опір R від джерела струму з напругою 100-200 В, а в розрядний контур паралельно конденсатору 3 включені електроди 1 (інструмент) і 2 (заготівка). Як тільки напруга на електродах 1 і 3 досягає пробійного, через міжелектродний зазор відбувається іскровий розряд енергії, накопиченої в конденсаторі С.

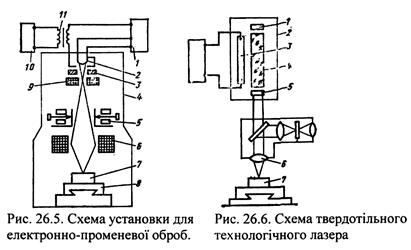

Променева обробка Електронно-променева обробка (ЕПО) заснована на тепловому впливі потоку електронів, що рухаються, на оброблюваний матеріал, що у місці обробки плавиться і випаровується. Настільки інтенсивне нагрівання викликається тим, що кінетична енергія електронів, що рухаються, при наголосі об поверхню оброблюваної заготівки майже цілком переходить у теплову, котра викликає її розігрівання до 6000С. При розмірній обробці, як відомо, відбувається локальний вплив на оброблюваний матеріал, що при ЕПО забезпечується імпульсним режимом потоку електронів із тривалістю імпульсів 10-10 і частотою f=50... 5000 Гц. Як устаткування для проведення ЕПО використовують спеціальні електровакуумні пристрої, називані електронними пушками (мал. 26.5). Вони генерують, прискорюють і фокусують електронний промінь. Метод світлопроменевої обробки (СПО) заснований на використанні теплового впливу світлового променя високої енергії, випромінюваного оптичним квантовим генератором (лазером) на поверхню заготівки. Випромінювання лазера характеризується оптичної нерозточуваністю в просторі і високій концентрації енергії, щільність якого значно збільшується при фокусуванні світлового променя на площадці діаметром близько 0,01мм. Температура в зоні фокусування досягає 5500-9000 ДО. Розмірна обробка за допомогою лазерів полягає в утворенні отворів діаметром 0,5-10 мкм у важкооброблюваних матеріалах, виготовленні сіток, вирізанні з листа складнопрофільних деталей. Найбільш надійними для розмірної обробки є твердотільні рубінові лазери, що працюють в імпульсному режимі. На відміну від електронних гармат робота лазера не супроводжується рентгенівським випромінюванням, а його конструкція простіше унаслідок відсутності вакуумної системи.

Ультразвукова обробка

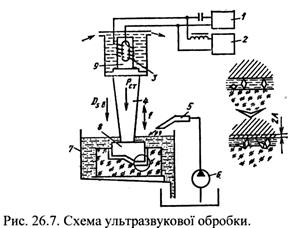

Основним вузлом таких верстатів є акустична голівка з джерелом ультразвукових коливань у виді магнітострикційного перетворювача, що представляє собою феромагнітний сердечник, здатний змінювати свої розміри в перемінному магнітному полі. Питання для самоперевірки

1. Які особливості променевої обробки? 2. Який інструмент використовують при ультразвуковій обробці?

|

|||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.217.163 (0.008 с.) |

Режими ЕЕО характеризуються полярністю й електричними параметрами імпульсів струму і визначають продуктивність ерозії і якість обробленої поверхні. Так, наприклад, найбільша продуктивність має місце тоді, коли катодом служить заготівка. При чорновій обробці використовують імпульси великої тривалості (10-10с) і низкою частоти, для чистової - імпульси малої тривалості (10-10с) і високої частоти. Режими ЕЕО поділяються на електроіскрові і електроімпульсні. Електроіскрові режими характеризуються використанням іскрових розрядів з малою тривалістю (10-10с) при прямої полярності підключення електродів (заготівка «+», інструмент «-»). В залежності від потужності іскрових розрядів режими поділяються на тверді і середні (для попередньої обробки), м'які й особливо м'які (для остаточної обробки). Використання м'яких режимів забезпечує відхилення розмірів деталі до 0,002мм при параметрі шорсткості обробленої поверхні Rа=0,01мкм. Використання при електроіскровій обробці як діелектричної рідини гасу чи мінеральної олії запобігає нагріванню електродів. Електроіскрові режими використовують при обробці твердих сплавів, важкооброблюваних металів і сплавів, танталу, молібдену, вольфраму: обробляють наскрізні і глибокі отвори будь-якого поперечного переріза, отвору з криволінійними осями; використовуючи дротові і стрічкові електроди, вирізують деталі з листових заготівок; нарізають зуби і різьблення, шліфують і таврують деталі.

Режими ЕЕО характеризуються полярністю й електричними параметрами імпульсів струму і визначають продуктивність ерозії і якість обробленої поверхні. Так, наприклад, найбільша продуктивність має місце тоді, коли катодом служить заготівка. При чорновій обробці використовують імпульси великої тривалості (10-10с) і низкою частоти, для чистової - імпульси малої тривалості (10-10с) і високої частоти. Режими ЕЕО поділяються на електроіскрові і електроімпульсні. Електроіскрові режими характеризуються використанням іскрових розрядів з малою тривалістю (10-10с) при прямої полярності підключення електродів (заготівка «+», інструмент «-»). В залежності від потужності іскрових розрядів режими поділяються на тверді і середні (для попередньої обробки), м'які й особливо м'які (для остаточної обробки). Використання м'яких режимів забезпечує відхилення розмірів деталі до 0,002мм при параметрі шорсткості обробленої поверхні Rа=0,01мкм. Використання при електроіскровій обробці як діелектричної рідини гасу чи мінеральної олії запобігає нагріванню електродів. Електроіскрові режими використовують при обробці твердих сплавів, важкооброблюваних металів і сплавів, танталу, молібдену, вольфраму: обробляють наскрізні і глибокі отвори будь-якого поперечного переріза, отвору з криволінійними осями; використовуючи дротові і стрічкові електроди, вирізують деталі з листових заготівок; нарізають зуби і різьблення, шліфують і таврують деталі.

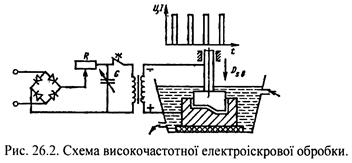

Сталість міжелектродного зазору підтримується спеціальною системою, що стежить, керуючим механізмом автоматичного руху подачі інструмента, виготовленого з міді, чи латуні вуглеграфітових матеріалів. Показана на мал. 26.2 схема високочастотної обробки включає резистор R, конденсатор 3, що розряджається при замиканні первинного ланцюга імпульсного трансформатора преривачем. Електроімпульсні режими характеризуються застосуванням імпульсів великої тривалості. У зв'язку з цим при електроімпульсних режимах катод з'єднується з заготівкою, що забезпечує більш високу продуктивність ерозії (у 8-10 разів) і менший, чим при електроіскрових режимах, знос інструмента.

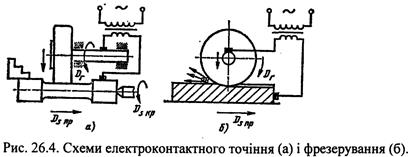

Сталість міжелектродного зазору підтримується спеціальною системою, що стежить, керуючим механізмом автоматичного руху подачі інструмента, виготовленого з міді, чи латуні вуглеграфітових матеріалів. Показана на мал. 26.2 схема високочастотної обробки включає резистор R, конденсатор 3, що розряджається при замиканні первинного ланцюга імпульсного трансформатора преривачем. Електроімпульсні режими характеризуються застосуванням імпульсів великої тривалості. У зв'язку з цим при електроімпульсних режимах катод з'єднується з заготівкою, що забезпечує більш високу продуктивність ерозії (у 8-10 разів) і менший, чим при електроіскрових режимах, знос інструмента. Електроконтактна обробка (ЕКО) є різновидом ЕЕО і заснована на руйнуванні металу в результаті одночасного механічного і теплового впливу, що приводить до розплавлювання, частковому випару і видаленню розм'якшеного металу з зони обробки. Теплота, необхідна для розплавлювання і випару металу. При обробці між інструментом і заготівкою протікає струм силою 10-25 А. Електроконтактну обробку проводять при постійному чи перемінному струмі мідними чи чавунними електродами. За схемою ЕКО може виконуватися (мал. 26.4) точіння, свердління, розрізування, обробка плоских і складнофасоних поверхонь.

Електроконтактна обробка (ЕКО) є різновидом ЕЕО і заснована на руйнуванні металу в результаті одночасного механічного і теплового впливу, що приводить до розплавлювання, частковому випару і видаленню розм'якшеного металу з зони обробки. Теплота, необхідна для розплавлювання і випару металу. При обробці між інструментом і заготівкою протікає струм силою 10-25 А. Електроконтактну обробку проводять при постійному чи перемінному струмі мідними чи чавунними електродами. За схемою ЕКО може виконуватися (мал. 26.4) точіння, свердління, розрізування, обробка плоских і складнофасоних поверхонь. Режими ЕКО можуть бути розбиті на двох груп: тверді і м'які режими. Тверді режими забезпечують можливо більше питоме знімання металу і збільшення продуктивності в 5-10 разів, зниження собівартості в 2-3,5 рази й утворення дефектного шару значної глибини. В результаті обробки на м'яких режимах знімається значно менше металу і параметр шорсткості оброблених поверхонь Ra=0,16...0,63 мкм при глибині дефектного шару 0,02-0,05 мм. Як устаткування для ЕКО використовують або спеціальні, або верстати універсальною, пристосованою модернізацією до електроконтактної обробки.

Режими ЕКО можуть бути розбиті на двох груп: тверді і м'які режими. Тверді режими забезпечують можливо більше питоме знімання металу і збільшення продуктивності в 5-10 разів, зниження собівартості в 2-3,5 рази й утворення дефектного шару значної глибини. В результаті обробки на м'яких режимах знімається значно менше металу і параметр шорсткості оброблених поверхонь Ra=0,16...0,63 мкм при глибині дефектного шару 0,02-0,05 мм. Як устаткування для ЕКО використовують або спеціальні, або верстати універсальною, пристосованою модернізацією до електроконтактної обробки. Ультразвукова обробка (УЗО) являє собою різновид механічної обробки. Вона заснована на використанні енергії ультразвукових (УЗ) коливань інструмента, що впливають на заготівку через абразивні частки, твердість яких перевершує твердість оброблюваного матеріалу. Ці частки, одержавши імпульс руху від коливного з частотою 16-30 кГц торця інструмента, врізаються в оброблювану поверхню, сколюючи з її мікрочастинки. УЗО піддають тверді і тендітні матеріали (скло, ситали, кремній). Пластичні і грузлі матеріали цими методами не обробляють. Ультразвуком обробляють пази, наскрізні і глухі отвори будь-якої форми, розрізають заготівки, гравірують і профілюють поверхні, нарізають різьби. Інструменти для УЗО виконують з міцних але крихких матеріалів. Для обробки наскрізних отворів діаметром 0,5-20 мм використовують суцільні інструменти, а для наскрізних отворів діаметром 20-100 мм. Розмірну УЗО виконують на ультразвукових верстатах потужністю 100Ут-4квт.

Ультразвукова обробка (УЗО) являє собою різновид механічної обробки. Вона заснована на використанні енергії ультразвукових (УЗ) коливань інструмента, що впливають на заготівку через абразивні частки, твердість яких перевершує твердість оброблюваного матеріалу. Ці частки, одержавши імпульс руху від коливного з частотою 16-30 кГц торця інструмента, врізаються в оброблювану поверхню, сколюючи з її мікрочастинки. УЗО піддають тверді і тендітні матеріали (скло, ситали, кремній). Пластичні і грузлі матеріали цими методами не обробляють. Ультразвуком обробляють пази, наскрізні і глухі отвори будь-якої форми, розрізають заготівки, гравірують і профілюють поверхні, нарізають різьби. Інструменти для УЗО виконують з міцних але крихких матеріалів. Для обробки наскрізних отворів діаметром 0,5-20 мм використовують суцільні інструменти, а для наскрізних отворів діаметром 20-100 мм. Розмірну УЗО виконують на ультразвукових верстатах потужністю 100Ут-4квт.