Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способ установки, вентиляции и сборки стержней.

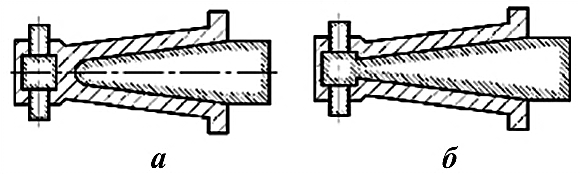

При конструировании отливок необходимо обеспечивать следующее: надежность установки стержней в форме, по возможности без жеребеек и без подвешивания стержня в верхней части формы; простоту и надежность отвода газов из стержня; жесткость стержня (путем применения соответствующего каркаса при его изготовлении); возможность легкого удаления из отливки стержней и их каркасов. Нужно избегать таких конструкций, где требуется применение длинных горизонтальных стержней, которые легко деформируются или ломаются под напором жидкого металла. Не следует применять также длинные нежесткие вертикальные стержни. Не рационально применение стержней, закрепленных с одной стороны (рис. 12, а) так как под влиянием собственного веса или под действием жидкого металла они могут смещаться. Именно по этой причине следует стараться закреплять стержни с двух сторон. В случае необходимости нужно предусмотреть в стенках отливки специальные технологические отверстия для размещения дополнительных знаков (рис. 12, б), которые потом, если это необходимо, закрываются пробками.

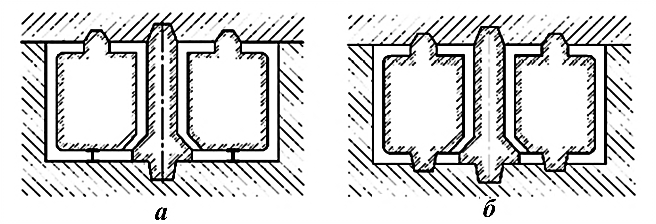

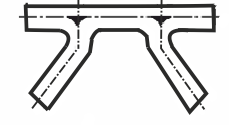

Рис. 12. Установка стержня в форме: а – нетехнологичная конструкция (установка и вентиляция стержней затруднительны и ненадежны); б – технологичная конструкция В отливках (рис. 13, а) стержни установлены на жеребейках. Если жеребейки полностью не расплавятся заливаемым металлом, могут появиться несплошности в отливке. Отливки (рис. 13, б) изготовлены без жеребеек, с технологическими отверстиями, которые потом заделываются пробками.

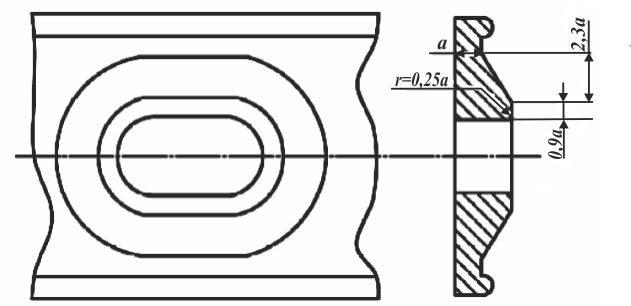

Рис. 13. Конструкция поршня: а – неправильная; б – правильная Вентиляция стержня эффективна в том случае, когда сопротивление в вентиляционных каналах небольшое и каналы короткие. В противном случае давление газов в стержне возрастает. Газы иногда могут проходить сквозь жидкий металл, что приведет к образованию внутри отливки газовых пузырей или раковин. Проектируя отливку со многими стержнями, конструктор должен ясно представлять очередность и способ установки стержней в форме. Может оказаться, что в запроектированной отливке установка стержней в форме будет затруднительна или даже невозможна. Более подробно рассмотрение вопроса об установке стержней в форме можно найти в соответствующей литературе [1, 2].

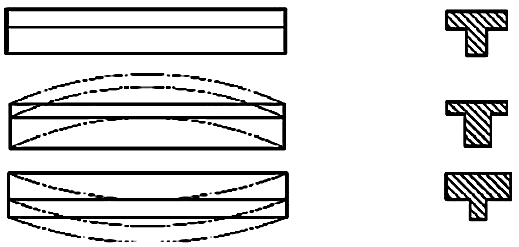

Конструирование отливок с точки зрения условий заполнения формы Металлом. При рассмотрении вопроса получения здоровой отливки решаются следующие вопросы: стенки отливки; сочленение стенок отливки; скопление металла в отливке и возможность возникновения усадочных раковин. Толщина стенок отливки. У литых деталей толщину стенки необходимо назначать, учитывая требуемую расчетную прочность, а также жидкотекучесть металла и возможность заполнения формы при назначенной толщине. Лимитирующим обычно является обеспечение необходимой прочности детали. Поэтому толщина стенки назначается наименьшей, но обеспечивающей необходимую прочность и достаточной для заполнения формы. Всякое увеличение толщины стенки приводит к замедлению скорости затвердевания металла и неоднородности структуры. Следствием этого является снижение прочности детали. Для выбора наименьшей толщины стенки отливки при литье в песчаные формы может быть использована таблица 4. Таблица 4 Наименьшая толщина стенок отливок

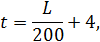

Наименьшую толщину стенки можно также определить расчетным путем по формуле

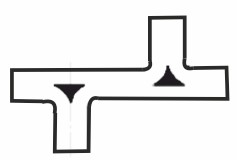

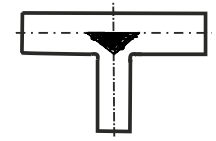

где t – толщина стенки, мм; L – наибольший габаритный размер детали, мм. Толщина стенок деталей из легированных сталей пониженной жидкотекучести принимается на 20-30 % больше, чем у однотипных деталей из углеродистой стали. Толщина литых внутренних стенок принимается на 20-30 % меньше наружных. При конструировании стенок деталей следует предусматривать равномерность их сечений во избежание коробления, которое возникает вследствие неравномерного затвердевания металла и сопротивления формы (рис. 14).

Рис. 14 В сплошных стенках большой протяженности следует предусматривать окна овальной или круглой формы с окантовкой, что позволяет снизить уса- дочные напряжения и избежать коробления и трещин (рис. 15).

Рис. 15

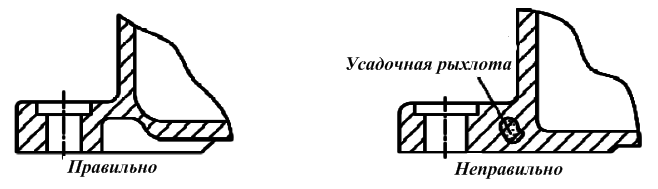

Отсутствие плавного сопряжения, неравномерность сечений стенок детали приводит к образованию усадочных рыхлот, раковин и других дефектов. На рис. 16 приведена рекомендуемая конструкция узла деталей и этот же узел неправильной конструкции.

Рис. 16 Сопряжения стенок, углы и приливы. Термические узлы. Для ликвидации трещин важным является обеспечение условий одновременного затвердевания и остывания стенок отливок при отсутствии на их пересечении термических узлов. Чем больше толщина стенок отливки и больше разница толщин отдельных ее частей, тем больше напряжение при прочих равных условиях. Следует стремиться к сокращению количества термических узлов, расположенных под острым углом стыков, сопряжений стенок и т.д. Узловые места отливки нужно, по возможности, конструировать таким образом, чтобы толщина их приближалась к толщинам стенок. В табл. 5 приведены конструктивные решения по разрядке термических узлов. Эти и вышеописанные конструктивные решения целесообразно использовать при разработке технологии изготовления отливки в период отработки чертежного варианта детали. Таблица 5 Конструктивные решения по разрядке термических узлов

Для предотвращения образования трещин в отливках следует пользоваться следующими рекомендациями: – чем больше степень уплотнения формовочной смеси, тем больше напряжение в отливке и тем меньше деформация смеси. Увеличение податливости формовочной смеси является эффективным средством понижения напряжений и уменьшения опасности появления трещин в отливках. Сырая форма более податлива, чем сухая, и обуславливает более низкие напряжения в отливке, чем сухая; – при возрастании длины отливки наблюдается значительный рост напряжений и небольшое увеличение деформации формы. Следовательно, уменьшение длины отливки путем расчленения ее на части, является эффективным мероприятием по борьбе с трещинами; – чем больше габариты отливки, тем равномернее надо обогревать стенки формы, например, вводом металла через большое число питателей. Сосредоточение тепла вблизи одного питателя увеличивает перепад температур между объемом отливки вблизи питателя и соседними тонкими частями и служит причиной образования холодных трещин. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 2. Необходимо: выбрать рациональное положение отливки в форме, наметить плоскость разъема, определить припуски на механическую обработку с учетом следующих условий: отливку получают в песчано-глинистой форме. Считать, что на всех эскизах предельные отклонения размеров, обрабатываемых отверстий равны: Н11, h11, остальных ± IT11 /2. При выполнении задания необходимо: изменить конструкцию деталей с целью улучшения ее технологичности, выбрать рациональное положение отливки в форме при заливке, поверхность разъема модели и формы, определить величину припуска на механическую обработку, указать литейную усадку, привести чертеж собранной формы, выполнить эскиз чертежа отливки в соответствии с ГОСТ 3.1125-88.

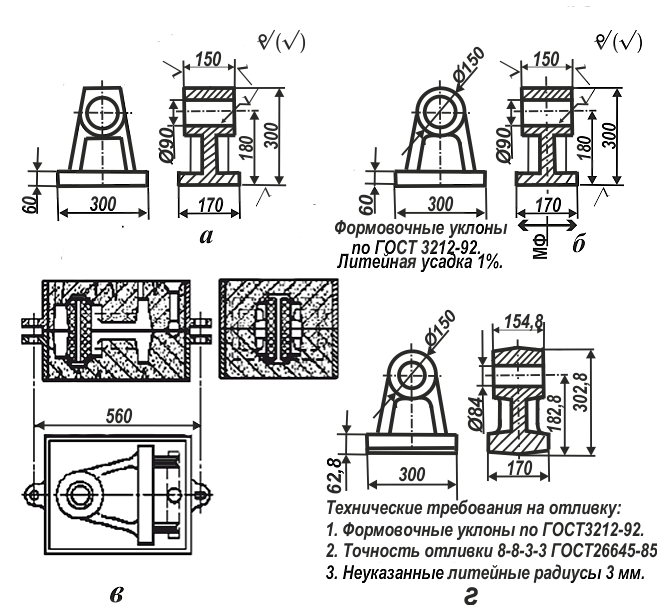

Пример выполнения задания приведен на рис. 17.

Рис 17 Припуск на механическую обработку определяется в соответствии с ГОСТ 26645-85. Общий припуск на механическую обработку складывается из основного и дополнительного. Сначала определяется значение основного припуска, затем дополнительного. При определении основного припуска предварительно находят: допуск размеров отливки; ряды припусков на механическую обработку; квалитет точности размера детали, получаемых механической обработкой отливки; расположение при заливке обрабатываемой поверхности. Пример определения припуска на механическую обработку. В рассматриваемом примере (рис. 17, б) разобрано определение значений основного и дополнительного припусков на торцевые поверхности отливки (для размера 150 мм). За базу принята ось отливки, номинальный размер 75 мм. Отливку получают из серого чугуна в песчано-глинистых формах, единичного производства; ее наибольший габаритный размер равен 320 мм (до 630 мм). Исходя из приведенной характеристики отливки, принят 8 класс точности, 3 ряд припусков. Размер 150 мм формируется в двух полуформах. Следовательно, для данного размера допуск соответствует 8 классу точности отливки и равен ±1,4 мм. Квалитет точности обработки детали 1Т12. Припуски на верхней и нижней (по заливке) поверхностях будут различными: для нижнего торца 2,4 мм (3 ряд припусков), для верхнего 3,0 мм (4 ряд припусков). При отыскании дополнительного припуска необходимо знать: допуски размеров отливки (определены ранее); предельные отклонения коробления; предельные отклонения смещения по плоскости разъема. Предельные отклонения коробления выбирают в зависимости от наибольшего габаритного размера отливки и степени ее коробления, которая, в свое очередь, зависит от отношения наименьшего габаритного размера отливки к наибольшему (170/320=0,53), а также от типа сплава, сложности отливок, наличия (или отсутствия) термообработки. По совокупности этих данных степень коробления принята равной 3. Предельные отклонения коробления ±0,1 мм. Для определения предельных отклонений смещения по плоскости разъема необходимо также знать расстояние между центрирующими устройствами формы. Ориентировочные расчеты показывают, что это расстояние не превысит 630 мм. Для 8 класса точности отливки предельные отклонения смещения по плоскости разъема будут в пределах ±0,6 мм. Следовательно, наибольшее из предельных отклонений (±0,6 мм) не превышает половину допуска на рассматриваемый размер отливки (весь допуск ±1,4 мм). Поэтому дополнительный припуск не нужен.

Общий припуск на механическую обработку в рассматриваемом случае равен основному. Пример определения формовочных уклонов. Формовочные уклоны придаются рабочим поверхностям модели для удобства извлечения их из формы. Они придаются также вертикальным поверхностям модели, не имеющих конструктивных уклонов, в направлении извлечения их из формы. Величина формовочных уклонов определяется по ГОСТ 3212-92. На больших отливках наличие уклонов приводит к значительному увеличению размеров по плоскости разъема. Величина уклонов зависит от размера отливки, материала модели и способа формовки (ручная, машинная). Формовочные уклоны модельного комплекта по ГОСТ 3212-92 приведены в табл. 1, 2. Пример выполнения задания по определению формовочных уклонов показан на рис. 18. Модель металлическая, формовка машинная. Величина уклонов взята по ГОСТ 3212-92 и показана на чертеже детали.

Рис. 18. Собачка вала (линии уклона условно показаны штрих-пунктиром)

ПРАКТИЧЕСКАЯ РАБОТА 3.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 482; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.21.115 (0.018 с.) |