Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология литейного производстваСтр 1 из 13Следующая ⇒

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» ЮРГИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ Утверждаю Зам. директора по УР ____________В.Л. Бибик «____»__________ 2013 г.

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

Методические указания по выполнению практических занятий по курсу «Литейное производство» для студентов специальности 150101 «Металлургия черных металлов» дневной формы обучения

Издательство Юргинского технологического института (филиала) Томского политехнического университета УДК 621.742.08. Технология литейного производства: Методические указания по выполнению практических занятий по курсу «Литейное производство» для студентов специальности 150101 «Металлургия черных металлов» дневной формы обучения– Юрга: Издательство Юргинского технологического института (филиала) Томского политехнического университета, 2013– с.

Составитель В.П. Можарин

Рецензент

Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры МЧМ ЮТИ ТПУ "" 2012 г. № 85

Зав. кафедрой доц., кандидат технических наук А.А.Сапрыкин

ПРАКТИЧЕСКАЯ РАБОТА 1. ТЕМА: ТЕХНОЛОГИЧЕСКИЕ ПРИЕМЫ ПОЛУЧЕНИЯ ОТЛИВОК В ПЕСЧАНО - ГЛИНИСТЫХ ФОРМАХ Цель работы – овладение методикой формовки в опоках по неразъемной модели, не имеющей плоскости, пригодной для укладки модели (относительно плоскости разъема опоки). Теоретическое введение. Назначение литейной формы состоит в том, чтобы обеспечить необходимую конфигурацию и размеры отливок, заданную точность и качество поверхности, определенную скорость охлаждения залитого металла, способствующую формированию надлежащей структуры и качества отливки. Элементы песчаной литейной формы показаны на рис 1.

Рис. 1. Устройство литейной формы: 1 – полость; 2 – формовочная смесь; 3 – опока нижняя; 4 – опока верхняя; 5 – выпор; 6 – отверстия для выхода газов; 7 – прибыль; 8 – стержень; 9 – разъем формы; 10 – воронка; 11 – стояк; 12 – шлакоуловитель; 13 – зумпф; 14, 15 – питатели Для изготовления литейной формы необходимо иметь модельный комплект и другую литейную оснастку. Модельный комплект должен включать в себя всю оснастку для получения полости формы. Он состоит из модели отливки, стержневого ящика, моделей элементов литниковой системы, прибыли и выпора. При необходимости модельный комплект должен включать также шаблоны для контроля размеров и конфигурации формы.

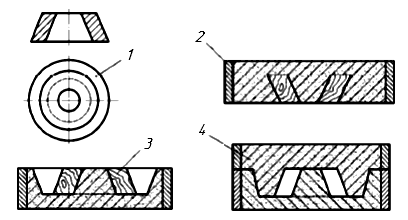

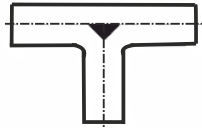

Модель служит для получения отпечатка в форме 1 (рис. 1), стержневой ящик – для изготовления стержня 8, который устанавливается в форму с целью создания полости в отливке. Кроме того, в литейной форме имеются литниковая воронка 10, стояк 11, зумпф 13, шлакоуловитель 12 и питатели 14, 15, представляющие в совокупности литниковую систему. Литниковая система нужна для подвода жидкого металла из заливочного ковша к полости формы 1. Зумпф предохраняет нижнюю полуформу от размыва и попадания продуктов ее размыва в полость формы и в отливку. Шлакоуловитель необходим для предотвращения попадания шлака и других частиц в полость формы. Прибылью 7 называют технологический прилив, предотвращающий образование усадочных раковин и пор в теле отливки. Через выпор 5 выходят воздух и газы, которые образуются в полости формы во время ее заливки расплавленным металлом. Для лучшего удаления газов в верхней и нижней полуформах, а также в стержнях устраивают вентиляционные каналы 6. Уплотнение формовочной смеси 2 в нижних и верхних полуформах выполняют в опоках 3, 4, представляющих собой открытые с противоположных сторон металлические ящики. После изготовления полуформ низа и верха и стержней производят сборку форм и их заливку жидким металлом. Наиболее широкое распространение в литейном производстве получила формовка по модели, так как она одинаково пригодна при литье самых разнообразных деталей, любой сложности, размеров и веса. Формовка по модели в зависимости от конструкции осуществляется или в почве или в опоках двойных, тройных и т.п. Способы ручной формовки. Формовка с подрезкой. Пример выполнения работы приведен на схеме (рис. 2).

Рис. 2. Схема этапов формовки с подрезкой: 1 – отливка; 2 – набивка нижней опоки; 3 – подрезка вокруг модели; 4 – собранная форма

По схеме на рис. 2 начертить в эскизах этапы формовки с подрезкой по модели, представленной в задании (приложение 1).

Формовка с «фальшивой» опокой. Рабочая полость образуется по неразъемной модели, выполненной во временной форме, называемой «фальшивой» опокой (фальшивка). Вместо выполнения в каждой форме подрезки изготавливают из формовочной смеси полуформу, в которую устанавливают модель. Пример выполнения работы приведен на схеме (рис. 3).

Рис. 3. Схема этапов формовки с фальшивой опокой: 1 – фальшивка с моделью сегмента; 2 – отъемные части модели; 3 – набивка низа по фальшивке с моделью; 4 – набивка верха (фальшивка удалена); 5 – собранная форма

По схеме на рис. 3 начертить в эскизах этапы формовки с «фальшивой» опокой модели, представленной в задании (приложение 1). Формовка по модели с отъемными частями. Такая формовка применяется в тех случаях, когда на модели имеются выступы, не позволяющие извлечь ее из формы после уплотнения. Эти выступы делаются отъемными. Пример выполнения работы приведен на схеме (рис. 4).

Рис. 4. Схема этапов формовки по модели с отъемными частями: 1 – модель с отъемными частями; 2, 3 – отъемные части; 4 – набивка низа по фальшивке с моделью; 4 – набивка верха (фальшивка удалена); 5 – собранная форма

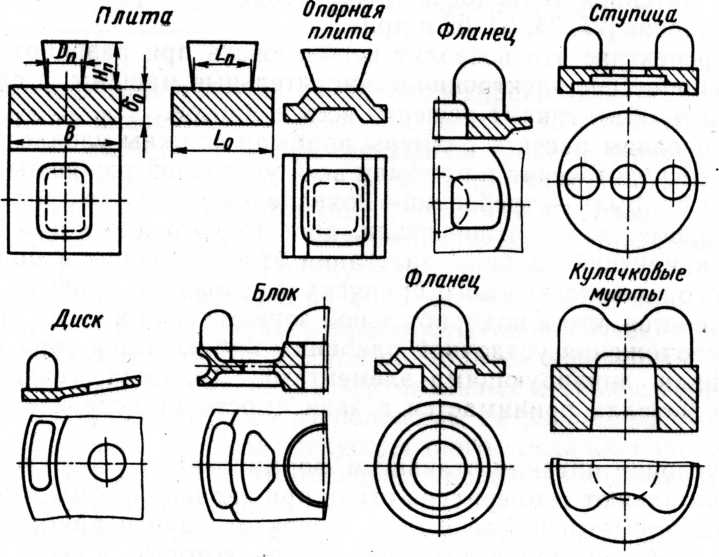

По схеме на рис. 4 начертить в эскизах этапы формовки по модели с отъемными частями (приложение 1). ПРАКТИЧЕСКАЯ РАБОТА 2. Теоретическое введение. Литая деталь, выполненная любым вариантом должна быть, технологичной и конструктивной. Под литейной технологичностью деталей подразумевается такое их конструктивное оформление, которое, не снижая основных конструктивных требований, способствует получению в обусловленные сроки необходимого количества годных отливок с заданными физико-механическими свойствами, с точной, соответствующей чертежу геометрией, хорошим товарным видом, низким процентом окончательного и исправимого брака и минимальной трудоемкостью всех операций литейного производства при отсутствии затрат дефицитных материалов. В создании таких совершенных конструкций и заключается работа конструкторов и литейщиков. Последние должны исходить из возможности производства отливок на заранее намеченной литейной базе, учитывая при этом установившийся технологический профиль, культуру производства, имеющееся технологическое оборудование и литейную оснастку. Технологичность конструкций не является чем-то неизменным. Она зависит от технологического процесса, который непрерывно меняется, совершенствуется и развивается. Приступая к разработке литейной технологии изготовления отливки, технолог должен ознакомиться с условием работы детали, основными требованиями, предъявляемыми к ней, и подвергнуть анализу технологичность конструкции литой детали в зависимости от следующих факторов: простоты, экономичности и точности изготовления форм, стержней и моделей; условий заливки формы жидким металлом, обеспечивающих получение здоровой отливки; простоты и дешевизны очистки отливки и ее термической обработки; экономии металла. При конструировании отливок с точки зрения простоты, экономичности и точности изготовления необходимо рассмотреть следующие вопросы: конфигурация и размеры отливки; количество и конфигурация плоскостей разъема формы и модели; литейные уклоны стенок модели; отъемные части модели; применение стержней; способ установки, вентиляции и сборки стержней; выполнение узких полостей между отдельными частями отливки; выполнение мелких элементов в крупных отливках; выполнение отливок при машинном изготовлении форм и стержней.

Отъемные части модели. Применение отъемных частей модели отрицательно влияет на точность размеров отливки, понижает производительность формовки (на каждую отъемную часть уходит от одной до нескольких десятков минут рабочего времени), увеличивает работу по очистке и часто вызывает необходимость дополнительной обработки отливок. Опыт показывает, что около 80 % брака отливок вследствие неточностей размеров возникает из-за того, что отъемные части модели сдвигаются в форме. Поэтому отливку следует конструировать так (особенно при массовом и крупносерийном производстве), чтобы отпала надобность в применении отъемных частей (рис. 10).

Рис. 10. Пример конструкции приливов: а – конструкция, требующая применения отъемных частей модели; б – конструкция, не требующая применения отъемных частей модели

Круглые приливы, показанные на рис. 10, а, могут быть изготовлены с помощью отъемных частей модели. Если эти части сдвинутся во время формовки, отливка получится негодной. Если же изменить форму приливов и соединить их с фланцем (рис. 10, б), то отпадет необходимость применять отъемные части модели. Применение стержней. Стержни усложняют форму, увеличивают опасность возникновения брака, повышают стоимость изготовления формы и очистки отливок. Если конструкция отливки позволяет, следует избегать применения стержней. На рис. 11 приведены примеры устранения стержней путем улучшения конструкции отливки.

Рис. 11. Крышка подшипника: а – формуется с применением стержня; б – формуется без стержня Металлом. При рассмотрении вопроса получения здоровой отливки решаются следующие вопросы: стенки отливки; сочленение стенок отливки; скопление металла в отливке и возможность возникновения усадочных раковин. Толщина стенок отливки. У литых деталей толщину стенки необходимо назначать, учитывая требуемую расчетную прочность, а также жидкотекучесть металла и возможность заполнения формы при назначенной толщине. Лимитирующим обычно является обеспечение необходимой прочности детали. Поэтому толщина стенки назначается наименьшей, но обеспечивающей необходимую прочность и достаточной для заполнения формы. Всякое увеличение толщины стенки приводит к замедлению скорости затвердевания металла и неоднородности структуры. Следствием этого является снижение прочности детали.

Для выбора наименьшей толщины стенки отливки при литье в песчаные формы может быть использована таблица 4. Таблица 4 Наименьшая толщина стенок отливок

Наименьшую толщину стенки можно также определить расчетным путем по формуле

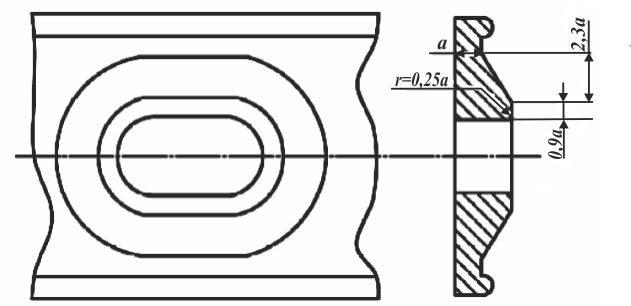

где t – толщина стенки, мм; L – наибольший габаритный размер детали, мм. Толщина стенок деталей из легированных сталей пониженной жидкотекучести принимается на 20-30 % больше, чем у однотипных деталей из углеродистой стали. Толщина литых внутренних стенок принимается на 20-30 % меньше наружных. При конструировании стенок деталей следует предусматривать равномерность их сечений во избежание коробления, которое возникает вследствие неравномерного затвердевания металла и сопротивления формы (рис. 14).

Рис. 14 В сплошных стенках большой протяженности следует предусматривать окна овальной или круглой формы с окантовкой, что позволяет снизить уса- дочные напряжения и избежать коробления и трещин (рис. 15).

Рис. 15

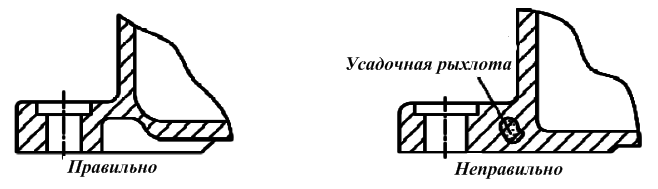

Отсутствие плавного сопряжения, неравномерность сечений стенок детали приводит к образованию усадочных рыхлот, раковин и других дефектов. На рис. 16 приведена рекомендуемая конструкция узла деталей и этот же узел неправильной конструкции.

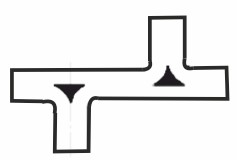

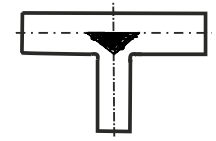

Рис. 16 Сопряжения стенок, углы и приливы. Термические узлы. Для ликвидации трещин важным является обеспечение условий одновременного затвердевания и остывания стенок отливок при отсутствии на их пересечении термических узлов. Чем больше толщина стенок отливки и больше разница толщин отдельных ее частей, тем больше напряжение при прочих равных условиях. Следует стремиться к сокращению количества термических узлов, расположенных под острым углом стыков, сопряжений стенок и т.д. Узловые места отливки нужно, по возможности, конструировать таким образом, чтобы толщина их приближалась к толщинам стенок. В табл. 5 приведены конструктивные решения по разрядке термических узлов. Эти и вышеописанные конструктивные решения целесообразно использовать при разработке технологии изготовления отливки в период отработки чертежного варианта детали. Таблица 5 Конструктивные решения по разрядке термических узлов

Для предотвращения образования трещин в отливках следует пользоваться следующими рекомендациями: – чем больше степень уплотнения формовочной смеси, тем больше напряжение в отливке и тем меньше деформация смеси. Увеличение податливости формовочной смеси является эффективным средством понижения напряжений и уменьшения опасности появления трещин в отливках. Сырая форма более податлива, чем сухая, и обуславливает более низкие напряжения в отливке, чем сухая;

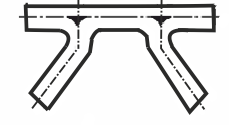

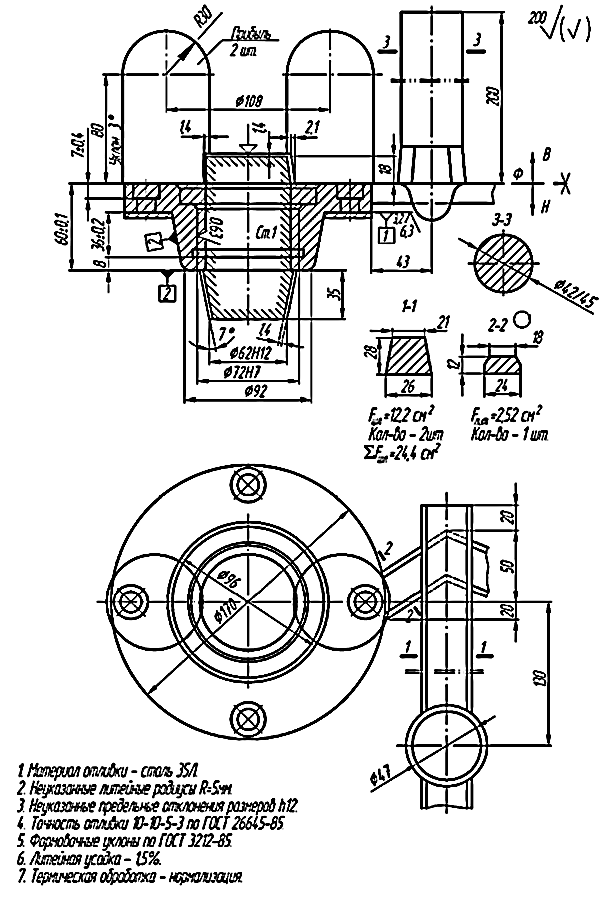

– при возрастании длины отливки наблюдается значительный рост напряжений и небольшое увеличение деформации формы. Следовательно, уменьшение длины отливки путем расчленения ее на части, является эффективным мероприятием по борьбе с трещинами; – чем больше габариты отливки, тем равномернее надо обогревать стенки формы, например, вводом металла через большое число питателей. Сосредоточение тепла вблизи одного питателя увеличивает перепад температур между объемом отливки вблизи питателя и соседними тонкими частями и служит причиной образования холодных трещин. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 2. Необходимо: выбрать рациональное положение отливки в форме, наметить плоскость разъема, определить припуски на механическую обработку с учетом следующих условий: отливку получают в песчано-глинистой форме. Считать, что на всех эскизах предельные отклонения размеров, обрабатываемых отверстий равны: Н11, h11, остальных ± IT11 /2. При выполнении задания необходимо: изменить конструкцию деталей с целью улучшения ее технологичности, выбрать рациональное положение отливки в форме при заливке, поверхность разъема модели и формы, определить величину припуска на механическую обработку, указать литейную усадку, привести чертеж собранной формы, выполнить эскиз чертежа отливки в соответствии с ГОСТ 3.1125-88. Пример выполнения задания приведен на рис. 17.

Рис 17 Припуск на механическую обработку определяется в соответствии с ГОСТ 26645-85. Общий припуск на механическую обработку складывается из основного и дополнительного. Сначала определяется значение основного припуска, затем дополнительного. При определении основного припуска предварительно находят: допуск размеров отливки; ряды припусков на механическую обработку; квалитет точности размера детали, получаемых механической обработкой отливки; расположение при заливке обрабатываемой поверхности. Пример определения припуска на механическую обработку. В рассматриваемом примере (рис. 17, б) разобрано определение значений основного и дополнительного припусков на торцевые поверхности отливки (для размера 150 мм). За базу принята ось отливки, номинальный размер 75 мм. Отливку получают из серого чугуна в песчано-глинистых формах, единичного производства; ее наибольший габаритный размер равен 320 мм (до 630 мм). Исходя из приведенной характеристики отливки, принят 8 класс точности, 3 ряд припусков. Размер 150 мм формируется в двух полуформах. Следовательно, для данного размера допуск соответствует 8 классу точности отливки и равен ±1,4 мм. Квалитет точности обработки детали 1Т12. Припуски на верхней и нижней (по заливке) поверхностях будут различными: для нижнего торца 2,4 мм (3 ряд припусков), для верхнего 3,0 мм (4 ряд припусков). При отыскании дополнительного припуска необходимо знать: допуски размеров отливки (определены ранее); предельные отклонения коробления; предельные отклонения смещения по плоскости разъема. Предельные отклонения коробления выбирают в зависимости от наибольшего габаритного размера отливки и степени ее коробления, которая, в свое очередь, зависит от отношения наименьшего габаритного размера отливки к наибольшему (170/320=0,53), а также от типа сплава, сложности отливок, наличия (или отсутствия) термообработки. По совокупности этих данных степень коробления принята равной 3. Предельные отклонения коробления ±0,1 мм. Для определения предельных отклонений смещения по плоскости разъема необходимо также знать расстояние между центрирующими устройствами формы. Ориентировочные расчеты показывают, что это расстояние не превысит 630 мм. Для 8 класса точности отливки предельные отклонения смещения по плоскости разъема будут в пределах ±0,6 мм. Следовательно, наибольшее из предельных отклонений (±0,6 мм) не превышает половину допуска на рассматриваемый размер отливки (весь допуск ±1,4 мм). Поэтому дополнительный припуск не нужен. Общий припуск на механическую обработку в рассматриваемом случае равен основному. Пример определения формовочных уклонов. Формовочные уклоны придаются рабочим поверхностям модели для удобства извлечения их из формы. Они придаются также вертикальным поверхностям модели, не имеющих конструктивных уклонов, в направлении извлечения их из формы. Величина формовочных уклонов определяется по ГОСТ 3212-92. На больших отливках наличие уклонов приводит к значительному увеличению размеров по плоскости разъема. Величина уклонов зависит от размера отливки, материала модели и способа формовки (ручная, машинная). Формовочные уклоны модельного комплекта по ГОСТ 3212-92 приведены в табл. 1, 2. Пример выполнения задания по определению формовочных уклонов показан на рис. 18. Модель металлическая, формовка машинная. Величина уклонов взята по ГОСТ 3212-92 и показана на чертеже детали.

Рис. 18. Собачка вала (линии уклона условно показаны штрих-пунктиром)

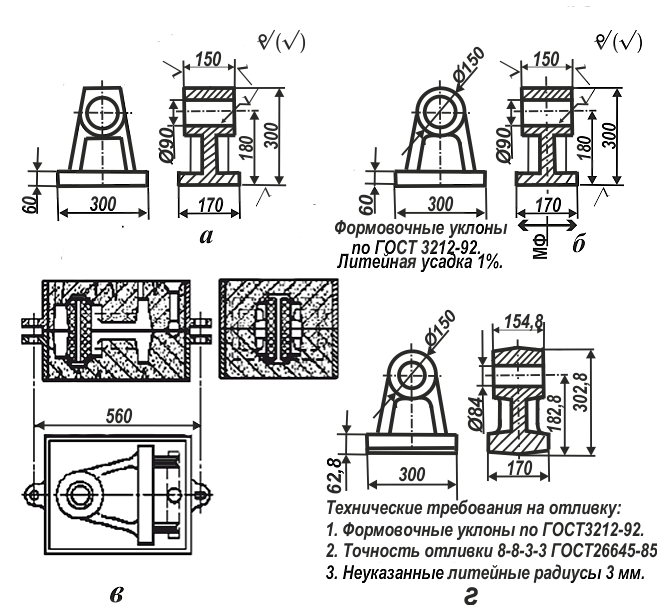

ПРАКТИЧЕСКАЯ РАБОТА 3. Теоретическое введение Конструирование литейной формы начинается с выбора положения отливки в форме и определения плоскости разъема формы. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 3. Необходимо выбрать положение отливки в форме при заливке и поверхность (плоскость) разъема формы. Наметить плоскость разъема; разработать конструкцию стержней; определить форму и размеры знаковых частей стержня. Нанести размеры на чертеж модельно-литейных указаний (см. рис. 38) в соответствии с ГОСТ 3.1125-88. Пример обозначения. Разъем модели и формы показывают отрезком или ломанной сплошной основной линией, над которыми указывают буквенное обозначение разъема – МФ (рис. 29).

Рис. 29. Пример обозначения технологических указаний на чертеже Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной линией разъема. При применении неразъемных моделей указывают только разъем формы Ф. При нескольких разъемах модели и формы каждый разъем показывают отдельно. Положение отливки в форме при заливке обозначают буквами В (верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы. Если отливка формуется в горизонтальном положении, а заливается в вертикальном, то буквенное обозначение верха и низа отливки у стрелок не ставится, а параллельно заливке проводится сплошная основная линия, ограниченная стрелками с обозначением верха и низа. Пример выполнения задания (см. рис. 38).

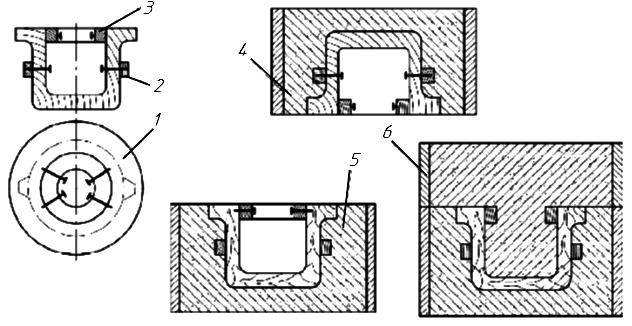

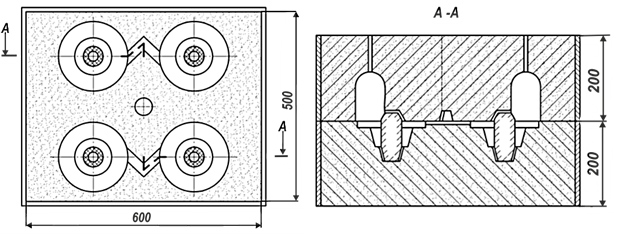

ПРАКТИЧЕСКАЯ РАБОТА 4. Теоретическое введение. Стержни состоят в большинстве случаев из двух частей: основной части, поверхность которой выполняет внутреннюю полость, а иногда внешние очертания отливки, и второй знаковых частей (знаки стержня), с помощью которых стержень закрепляется в форме. В сложных отливках внутренняя полость представляет собой сложный комплекс отдельных объемов, которые должны быть выполнены в форме стержнем или группой стержней. Назначение количества их является одной из первых задач технолога-литейщика. При решении этого вопроса учитывается необходимость выполнения следующих условий: – обеспечение удобства изготовления стержня с необходимой точностью его геометрии; – обеспечение удобства сушки стержней; – обеспечение удобства и прочности установки стержня в форме. Учитывая это, стержни можно выполнять цельными и составными, представляющими собой комбинацию нескольких стержней. При необходимости изготовления стержня из отдельных составных частей нужно выбирать разъемы его в соответствии со следующими правилами: – ящик должен иметь максимальную поверхность для набивки стержня, установки каркасов и холодильников; – поверхность, на которой сушится стержень, должна быть простой и желательно плоской; – в ящике, по которому изготовляется стержень, желательно иметь минимальное количество отъемных частей; – тонкие, высокие выступы на массивных стержнях должны выполняться комбинированно. Такие части изготовляются отдельно и потом вклеиваются в массивный стержень. При определении границ стержня необходимо: назначить контуры знаков стержня; назначить размеры и зазоры по контуру знаков стержня. Существенную роль в получении качественных отливок играет правильное определение границ стержней и стержневых знаков. Для получения точных размеров внутренних полостей и отверстий в отливках стержни должны иметь достаточное число знаков. Выбирая конфигурацию и размеры стержневых знаков, следует учитывать легкость установки стержня в знаке; предотвращения сдвига стержня в направлении, перпендикулярном оси знака, вдоль этой оси или вокруг нее, что можно достигнуть при помощи различных конструкций «замков» стержневых знаков. Уменьшение длины знаков может вызвать смятие знаков полуформы под весом стержня. При заливке форм сплавами черных металлов или сплавами на медной основе стержень, имеющий меньший удельный вес, чем сплав, будет стремиться всплыть кверху, оказывая давление на знаки верхней полуформы. Это давление обычно больше, чем собственно давление стержня на нижние знаки. Порядок выполнения работы. Исходные данные для выполнения работы студент получает у преподавателя: эскиз детали, материал, условия производства. Эскизы деталей приведены в приложении 3, 4. Необходимо определить рациональное положение отливки в форме, выбрать поверхность разъема формы для обозначенных условий производства. Обозначить на чертеже деталей число и контуры стержней, зазоры и уклоны знаковых частей, установку стержней в форме. Привести эскиз стержня с размерами. Пример выполнения работы приведен на рис. 38, 39.

Рис. 38. Чертеж формы в сборе

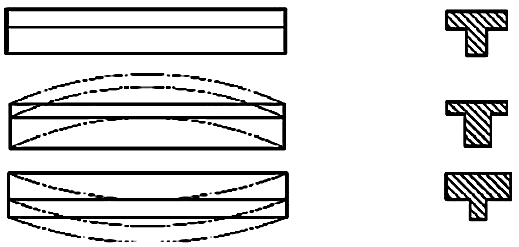

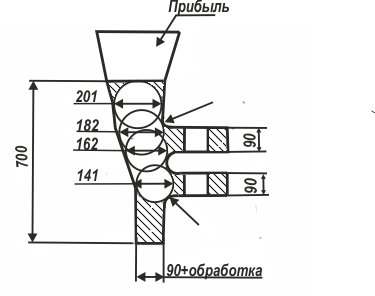

Рис. 38. Чертеж элементов литейной формы ПРАКТИЧЕСКАЯ РАБОТА 5. Теоретическое введение. В процессе охлаждения и затвердевания залитый в форму металл уменьшается в объеме, дает усадку. Если уменьшение объема металла отливки не компенсируется поступающим извне жидким металлом, то в теле отливки образуется полость, усадочная раковина. Усадку жидкого металла в теле отливки компенсируют установкой прибылей. Прибыль выполняет свое назначение только в том случае, если жидкий металл в ней затвердевает позднее, чем в самой отливке. Поэтому сечение прибыли делается большим, чем сечение узла отливки, над которым она устанавливается. По геометрической форме прибыли классифицируют: на прибыли прямого (рис. 40, а, в) и бокового (рис. 40, б, г) питания, открытые (рис. 40, а, б) и закрытые (рис. 40, в, г) простого действия.

Рис. 40. При выборе типа прибыли необходимо отдавать предпочтение прямым цилиндрическим закрытым прибылям. Помимо экономичности и обеспечения лучших условий питания они обладают следующими преимуществами: для цилиндрических прибылей проще и дешевле изготовление моделей, закрытые прибыли упрощают формовку, препятствуют окислению металла при заливке, способствуют сокращению их необходимого объема за счет теплоизоляции сверху, обеспечивают постоянство объема прибыли. Открытые прибыли целесообразно применять при изготовлении крупных отливок. Когда можно осуществить доливку в них свежих порций металла для улучшения питания. Правильное определение размеров прибылей и мест их расположения имеет большое значение, так как от этого зависит качество отливок и коэффициент выхода годного. Выбирая места установки прибылей и их размеры, необходимо учитывать следующее: – усадочные раковины образуются в местах наибольшего скопления металла (местные утолщения, узлы сочленений, ребер, фланцы); – усадочные раковины располагаются обычно наверху отливки; – прибыли, установленные на массивных частях отливок, замедляют скорость охлаждения последних, способствуя увеличению остаточных напряжений в отливке; – устанавливаемые на отливках прибыли служат не только для предотвращения усадочных раковин в теле отливки, но и для собирания неметаллических включений и ликвидационных выделений; – установка прибылей на необрабатываемых частях отливки вызывает дополнительные затраты на зачистку мест установки прибылей. Для определения места установки прибылей и выбора их рациональных размеров обычно пользуются методом вписанных окружностей, основанном на принципе управляемого направленного затвердевания (рис. 41). Если в отдельные сечения отливки вписать окружность, то там, где будет вписана окружность наибольшего диаметра, будет и наибольшее сечение отливки и, следовательно, может возникнуть усадочная раковина.

Рис. 41

Диаметр окружности, вписанной в прибыль, должен превышать наибольший диаметр окружности, вписанной в наибольшее сечение отливки, питаемой этой прибылью. Метод расчета прибылей. Расчет прибыли по методу Василевского. Выбор места установки прибылей и определение их размеров следует начинать с выделения отдельных узлов отливки. Узлы отливки можно привести к двум типовым схемам питания (рис. 42, 43).

Рис. 42. Питание отливок по первой типовой схеме и примеры расположения прибылей

Рис. 43. Питание отливок по второй типовой схеме и примеры расположения прибылей На основе практических данных и положений, разработанных П.Ф. Василевским, основные размеры прибылей применительно к каждой схеме питания определяются по табл. 7, 8. Таблица 7 Ориентировочные соотношения основных параметров отливки δо и прибыли Dп, по первой типовой схеме питания

Примечание. Нижние и промежуточные значения D п/δо относятся к случаям применения прибылей с отношением размеров L п/ D п≥2, а также, если прибыли доливаются сверху. При шаровой форме прибыли применяется Н п/ D п=1. Таблица 8 Ориентировочные соотношения основных параметров отливки δо и прибыли Dп, по второй типовой схеме питания

Примечание. Нижние пределы отношений D п / δоотносятся к случаям доливок металла в прибыль после окончания заливки формы. Приливы а, b предназначены для компенсации возможных утонений тела в подприбыльной части ивыполняются сверх формовочного уклона (рис. 43). Отливку условно делят на самостоятельные узлы питания, определяют поперечный размер питаемой стенки δо или диаметр окружности, вписанный в питаемый узел, а по второй схеме питания подсчитывают также соотношение Н о/δо. На основании этих данных выбирают по табл. 8 для близких значений δо и Н о/δо соответствующие отношения D п/δо и Н п/ D п, а также относительную протяженность прибыли В =(1-2) D п. В зависимости от протяженности термических узлов и конструкции отливки определяется количество прибылей, необходимое для ее питания. После этого отношения переводят в конкретные размеры, строят контур прибыли и определяют технологический выход годного, т.е. отношение массы отливки к расходу жидкого металла на отливку, выраженное в процентах (табл. 9). Таблица 9 Ориентировочный технологический выход годного для отливок, изготовленных из углеродистых и низколегированных сталей

Окончание таблицы 9

Примечание. Расход металла на литники принят 3-6 % от общей массы жидкого металла, в том числе около 6 % при массе отливок до 500-600 кг. Расчет прибылей по методу Уралмашзавода. Простейший метод расчета прибылей для разностенных отливок и отливок, имеющих отношение преобладающих толщин стенок (максимальной к минимальной) в пределах 1,5-2,5, разработан и

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 890; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.40.53 (0.124 с.) |