Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допуски формы и допуски расположения поверхностей

червячных колес. На рис. 16.48 показано червячное колесо, условное обозначение базы, допуски формы и расположения. Числовые значения допусков определяют так же, как и для цилиндрических зубчатых колес (табл. 16.10). На рис. 16. 49 приведен чертеж червячного колеса, полученный с помощью ЭВМ для рассматриваемого в качестве примера червячного редуктора (см. разд. 13.3, а также рис. 13.7). Форма и расположение таблицы параметров зубчатого венца приведена на рис. 16.36. В первой части таблицы записывают: модуль т, число z2 зубьев, направление линии зуба ("Правое", "Левое"), коэффициент х смещения червяка, исходный производящий червяк со ссылкой на стандарт (ГОСТ 19036-94), степень точности, вид сопряжения по нормам бокового зазора и обозначение стандарта (ГОСТ 3675-81).

Вторую часть таблицы (2-3 строки) оставляют свободной. В третьей части таблицы записывают: межосевое расстояние aw, делительный диаметр d2 колеса, вид сопряженного червяка, число z1витков сопряженного червяка, обозначение чертежа сопряженного червяка, сформированное при составлении спецификации на редуктор.

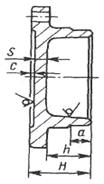

Стаканы На рис. 16.50 показаны конструкции стаканов современных машин. На этом рисунке показаны также условные обозначения баз, допусков формы и расположения. На чертежах стаканов задают осевые линейные размеры: габаритные Г, цепочные Ц и свободные. Предельные отклонения задают на размеры: свободные -среднего класса точности (t2, см. табл. 19.2); цепочные - по общему правилу. Допуски формы и допуски расположения поверхностей приведены в табл. 16.11, в которой даны ссылки на позиции рис. 16.50. Характер технических требований определяет то, что основной базой является поверхность В фланца стакана. Точность положения базовых торцов стакана для упора подшипников обеспечивают их параллельностью торцу В стакана. Назначение каждого из допусков: - допуск цилиндричности (поз. /) задают, чтобы ограничить - допуски соосности посадочных поверхностей стакана назначают, чтобы ограничить отклонение межосевого расстояния в конической передаче (поз. 2) и перекос колец подшипников качения (поз. 3);

- допуск перпендикулярности (поз. 4) и допуск параллельности (поз. 5) задают, чтобы ограничить перекос колец подшипников; -

позиционный допуск (поз. 6) задают, чтобы ограничить отклонения в расположении центров крепежных отверстий и обеспечить так называемую "собираемость" резьбового соединения. Этот допуск задают только в том случае, когда отверстия для винтов в стакане и в корпусной детали сверлят независимо друг от друга в приспособлениях или на станках с ЧПУ. В остальных случаях позиционный допуск по поз. 6 не приводят. Рекомендации по определению допусков формы и расположения поверхностей стаканов На рис. 16.51 в качестве примера приведен чертеж стакана, полученный с помощью ЭВМ для рассматриваемого в качестве примера червячного редуктора (см. разд. 13.3, а также рис. 13.7). Осевые линейные размеры заданы в соответствии с рис. 16.50. Размер 72 мм входит в состав сборочной размерной цепи, определяющей осевой зазор в конических роликовых подшипниках фиксирующей опоры. В связи с этим на этот размер заданы предельные отклонения ±0,095 мм (+IT11/2, см. стр. 363, компенсатор -набор металлических прокладок). На диаметральные размеры 090 и 0105 мм заданы поля допусков в соответствии со сборочным чертежом (см. рис. 13.7). Допуски формы и расположения определены по рекомендациям, приведенным в табл. 16.11.

Допуск цилиндртности (поз. 1, рис. 16.50) равен 0,5 • 30 = 15 мкм, или после округления до стандартной величины - 0,016 мм.

Рис. 16.51 Допуск соосности (поз. 2) равен 0,6 ∙ 22 = 13,2 мкм, или после округления до стандартной величины - 0,012 мм. Допуск перпендикулярности (поз. 4) оси отверстия к базовой плоскости по табл. 16.8 на диаметре Ø90Н7 при степени точности 7 (для конических роликовых подшипников) 0,02 мм. Допуск параллельности торцов (поз. 5) на диаметре Ø144 по табл. 16.8 при степени точности 7 - 0,025 мм. Так как в соответствии с заданием производство червячных редукторов среднесерийное, то крепежные отверстия во фланце стакана будут сверлить независимо от отверстий других сопряженных деталей. Поэтому задают позиционный допуск.

Позиционный допуск (поз. 6) вычисляют по формуле

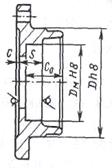

Размер Ø122 на чертеже взят в рамку. Это означает, что технические требования, записанные над основной надписью, не относятся к этому размеру. На чертежах стаканов выноской в масштабе увеличения (2:1) приводят форму и размеры канавки для выхода инструмента. Размеры канавки см. табл. 6.10. Крышки подшипников качения На чертежах крышек подшипников осевые размеры проставляют по рис. 16.52. Во всех конструктивных вариантах размер S получен при отливке крышки на заготовительной операции. Размер h обычно входит составляющим размером размерной цепи, определяющей осевой зазор в комплекте вала с подшипниками качения. Размер Н везде габаритный. Размер С связывает необработанные и обработанные поверхности, С0 - глубина гнезда для манжетного уплотнения. На чертежах крышек подшипников приводят предельные отклонения размеров и допуски расположения поверхностей. Предельные отклонения цепочного размера h располагают симметрично относительно номинального значения по рекомендациям. Поля допусков центрирующего пояска D и диаметра DM под манжетное уплотнение принимают по рис. 16.52.

Рис. 16.52

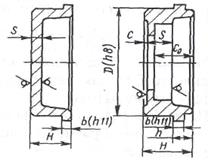

Допуски расположения поверхностей принимают по табл. 16.12 в соответствии с позициями, указанными на рис. 16.53.

Рис. 16.53

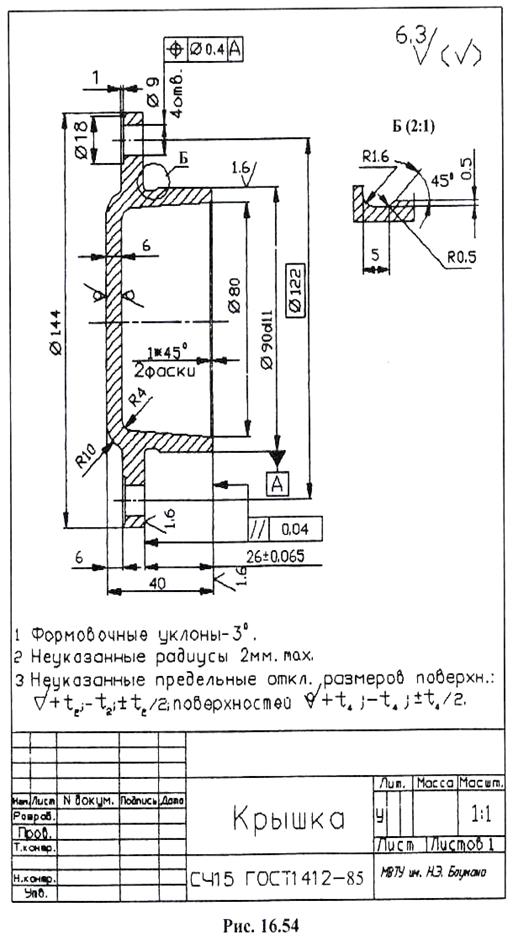

Назначение каждого из допусков следующее: - допуск параллельности торцов (поз. 1) задают, если по торцу крышки базируют подшипник качения, как это показано на рис. 16.53. Допуск назначают, чтобы ограничить перекос колец подшипников качения; - допуск соосности (поз. 2) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и уменьшить таким образом неоднородность давления на рабочую кромку манжеты; - позиционный допуск (поз. 3) задают в тех же случаях и с той же целью, как и на чертежах стаканов (см. поз. 6 на рис. 16.50). На рис. 16.54 приведен чертеж крышки подшипника, полученный с помощью ЭВМ для рассматриваемого в качестве примера червячного редуктора (см. разд. 13.3, а также рис. 13.7). Осевые линейные размеры заданы на чертеже крышки в соответствии с рис. 16.52. Размер 26 мм входит в состав сборочной размерной цепи, определяющей осевой зазор в конических роликовых подшипниках фиксирующей опоры. В связи с этим на этот размер заданы предельные отклонения ±0,065 мм (±1Т11/2, компенсатор - набор прокладок). Поле допуска центрирующего пояска диаметром Ø90 мм принято dll по рис. 16.52 и чертежу рис. 13.7. Заданы допуски расположения (см. рис. 16.53 и табл. 16.12): допуск параллельности торцов (поз. 1, рис. 16.53) на диаметре Ø144 мм по табл. 16.8 при степени точности допуска 8 (привертная крышка, конические роликовые подшипники) равный 0,04 мм, и позиционный допуск равный 0,4(d отв -de) = 0,4(9-8) = 0,4 мм.

Размер Ø122 на рис. 16.54 заключен в рамку. Это означает, что технические требования, записанные над основной надписью, не относятся к этому размеру. На чертежах крышек выноской в масштабе увеличения (2:1) приводят форму и размеры канавки для выхода инструмента (табл. 6.10). Шкивы

На чертежах шкивов осевые размеры задают по рис. 16.55, на котором обозначены: S1 S2 - размеры элементов шкива, полученные в отливке;

С1 - размер, координирующий расположение диска шкива относительно обода, С2 - размер, определяющий расположение торцов обода и ступицы; L - габаритный размер. Предельные отклонения на чертежах шкивов задают на: - расчетный диаметр dp (см. рис. 4.35 и 4.36) - поле допуска h 11; - размеры f, е (см. рис. 4.35 и 4.36) -по табл. 4.10 и 4.11; - ширину и глубину шпоночного паза- по нормам, приведенным в разд. 16.9.2 для зубчатых колес. Допуски формы и расположения. Допуск цилиндричности базового отверстия задают по нормам, приведенным для зубчатых колес (табл. 16.10).

Допуск соосности (в диаметральном выражении) рабочей поверхности шкивов плоскоременных передач принимают (см. рис. 4.34):

D, мм св. 50 до 120 св. 120 до 260 св. 260 до 500 Допуск соосности, мм 0,04 0,05 0,06

На чертежах шкивов для клиновых и поликлиновых ремней задают допуск биения конусной поверхности ручьев перпендикулярно образующей:

где dp - расчетный диаметр шкива, мм; / - удельное биение

t, мм/мм 0,2 0,15 0,1

Каждый шкив при работе его со скоростью свыше 5 м/с должен быть статически отбалансирован. Допускаемый дисбаланс: Скорость ремня, м/с св. 5 до 10 св. 10 до 15 св. 15 до 20 св. 20

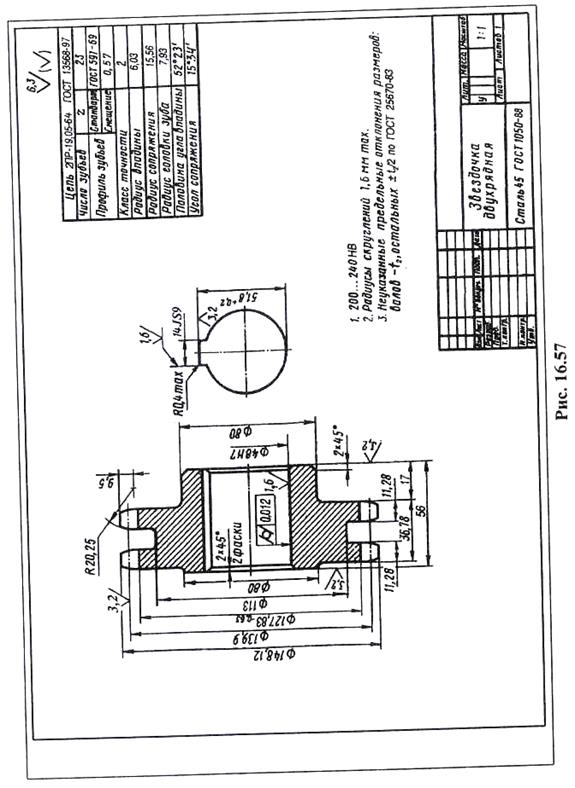

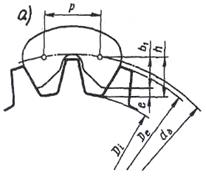

На рис. 16.56 приведен пример оформления чертежа шкива для поликлинового ремня. Звездочки На рис. 16.57 и 16.58 даны примеры оформления чертежа звездочки для роликовой и зубчатой цепи соответственно. На чертежах звездочек приводных роликовых и втулочных цепей указывают размеры по рис. 4.38, а, б. Числовые значения этих размеров определяют по зависимостям, приведенным в разделе 4.12. Таблицу параметров зубчатого венца размещают в правом верхнем углу чертежа. Размеры граф таблицы и их расположение такие же, как на чертежах зубчатых колес (рис. 16.36). Таблица параметров состоит из двух частей, разделенных сплошной основной линией. В первой части таблицы приводят обозначение сопрягаемой цепи. Во второй части таблицы указывают параметры звездочки: число зубьев, профиль зубьев со ссылкой на стандарт и указанием о смещении, класс точности (обычно 2-й класс по ГОСТ 591-69), радиус впадины, радиус сопряжения, радиус головки зуба, половину угла впадины, угол сопряжения.

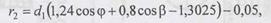

Смещение е = 0,03Р задают для свободного размещения ролика цепи во впадине зубьев звездочки. Здесь Р - шаг цепи. Другие параметры звездочки рассчитывают (рис. 16.59): - радиус впадины, мм: r = 0,5025 d 1 + 0,05; - радиус сопряжения, мм: r 1 = l,3025 d 1 + 0,05; - радиус головки зуба, мм:

где половина угла зуба (φ= 17°-64°/z; угол сопряжения β= 18° -60°/z; половина угла впадины α = 55° -60°/z; d 1- диаметр ролика цепи (см. табл. 4.12). На чертежах звездочек зубчатых цепей указывают размеры, приведенные на рис. 4.39 и 16.60. Их числовые значения определяют по формулам разд. 4.12.

Рис. 16.60 Пример оформления чертежа дан на рис. 16.58.

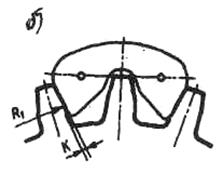

В правом верхнем углу чертежа размещают таблицу параметров зубчатого венца, состоящую из трех частей, разделенных сплошной основной линией. В первой части таблицы указывают обозначение сопрягаемой цепи. Во второй части приводят данные для звездочки: число зубьев; при криволинейном профиле зубьев приводят радиус R1 = 2,4Р построения профиля и наибольший зазор К - 0,04Р между рабочей гранью пластин и зубом (см. рис. 16.60, б); профиль зуба со ссылкой на стандарт; класс точности со ссылкой на стандарт (для общего машиностроения 2-й класс точности). В третьей части таблицы приводят диаметр dД делительной окружности, определяемый по формуле: dД = Р /sin(180°/z). На чертеже звездочки задают допуск цилиндричности базового отверстия, который определяют по нормам, приведенным для зубчатых колес (табл. 16.10).

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1380; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.23.119 (0.038 с.) |