Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Корпуса цилиндрических редукторов

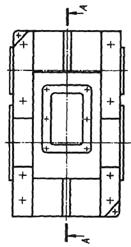

На рис. 11.1, 11.2 показан корпус одноступенчатого цилиндрического редуктора. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Поэтому в многоступенчатых редукторах оси валов располагают в одной плоскости. Нижнюю часть называют корпусом, верхнюю -крышкой корпуса.

Плоскость разъема для удобства обработки располагают параллельно плоскости основания. Верхнюю поверхность крышки, служащую технологической базой для обработки плоскости разъема, также выполняют параллельной плоскости основания. Разработку конструкции начинают с прорисовки контуров нижней (корпуса) и верхней (крышки корпуса) частей. Конструктивное оформление внутреннего контура редуктора (рис. 11.3). Из центра выходного (тихоходного) вала проводят тонкой линией дугу окружности радиусом

где da2 - наружный диаметр зубчатого колеса; а - зазор (см. (3.5)). Из центра входного (быстроходного) вала проводят дугу радиусом ЛБ, в качестве которого принимают большее значение из следующих двух:

где da1 - наружный диаметр шестерни; D - диаметр отверстия в корпусе для опоры входного вала. Толщина стенки крышки корпуса Для соединения корпуса и крышки по всему контуру плоскости разъема редуктора выполняют специальные фланцы (рис. 11.3, выноска В). На коротких боковых сторонах фланцы располагают внутрь от стенки корпуса. Вследствие погрешностей при изготовлении моделей крышки и корпуса, погрешностей при формовке и во время удаления моделей из формы размеры отливок получают с отклонениями от номинальных значений. Это приводит к несовпадению внешних контуров крышки и корпуса, ухудшает внешний вид. Несовпадение станет незаметным, если крышку корпуса выполнить с напуском (рис. 11.4, а). Размеры конструктивных элементов:

Рис. 11.3 На продольных длинных сторонах редуктора фланцы корпуса располагают внутрь от стенки корпуса, а фланцы крышки - снаружи (рис. 11.4, б - г). Фланцы объединяют с приливами (бобышками) для подшипников.

Конструктивное оформление приливов для подшипниковых гнезд. Приливы, в которых располагают подшипники, конструктивно оформляют по рис. 11.4. Размеры приливов определяют конструкция крышки подшипника и диаметр D отверстия под подшипник. Диаметр прилива принимают (мм): для закладной крышки (рис. 11.4, г) - D'n = 1,25D + 10 мм; для привертной крышки (рис. 11.4, б) - Dn = Dф + 4... 6 мм, где Dф - диаметр фланца крышки подшипника, см. разд. 7.2. Там же приведены рекомендации по диаметру и числу винтов для крепления привертных крышек. Крепежные резьбовые отверстия для них обычно сверлят на станках при раздельной механической обработке корпуса и крышки редуктора. Поэтому нельзя проектировать отверстия в стыке крышки с корпусом, так как они могут быть выполнены только после сборки, что неудобно. Кроме того, при затяжке винтов действуют силы, отжимающие в этом случае крышку от корпуса. Длины l1 и l2 подшипниковых гнезд (рис. 11.4, а) определяют конструктивно из условия размещения комплекта подшипника с крышкой и другими устанавливаемыми в гнезде деталями. Так как осевые размеры деталей и конструкции разных опор различны, то и длины подшипниковых гнезд выполняют разной длины (например, на рис. 11.4, а l1 < l2). Длину подшипниковых гнезд согласуют также с шириной фланца, необходимой для размещения головки винта для соединения крышки с корпусом или гайки (рис. 11.4, в).

Рис. 11.5 Диаметр d (мм) винтов крепления крышки принимают в зависимости от вращающего момента Т(Н ∙ м) на выходном валу редуктора:

(11.2) Болты (винты) крепления крышки к корпусу располагают преимущественно по продольным сторонам в районе бобышек, стараясь максимально приблизить их к отверстию под подшипник (для увеличения жесткости и плотности соединения). Болт, расположенный между отверстиями под подшипники, размещают посередине между этими отверстиями. Минимальное расстояние между стенками близко расположенных отверстий должно составлять не менее 3... 5 мм (рис. 11.4, а). Для закладных крышек расстояние 3... 5 мм выдерживают между стенками отверстий диаметром Dp под выступ закладной крышки и отверстием диаметром do под винт, стягивающий крышку и корпус редуктора (рис. 11.4, а, г). Высоту h1 прилива в крышке под стягивающий болт (рис. 11.4, а; 11.5, а, б) определяют графически, исходя из условия размещения головки болта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра (D п или D'п). Размеры головки в зависимости от диаметра d резьбы по табл. 19.29, 19.30. Для всего редуктора эту высоту принимают одинаковой, исходя из максимального значения D п (D'п ). Винты крепления ввинчивают в резьбовые отверстия корпуса. Размеры (мм) элементов крышки и корпуса принимают по рекомендациям рис. 11.5 и табл. 11.1.

Опорные поверхности на крышке под головки болтов (винтов) обрабатывают в зависимости от формы их головки (табл. 11.1). При качественном выполнении литья опорные поверхности под головки болтов можно не обрабатывать. Если продольные стороны редуктора оказываются достаточно протяженными, то помимо винтов в районе подшипниковых гнезд устанавливают дополнительно винты на фланцах той же (рис. 11.5) или меньшей толщины (рис. 11.6, а, б), примерно на одинаковом расстоянии один от другого - с шагом lБ = (10... 12) d. Для стопорения винтов кроме стопорных шайб часто применяют герметики.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 528; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.227.69 (0.007 с.) |

6 мм, где

6 мм, где  -толщина стенки корпуса. Затем оформляют крышку вертикальными стенками. Для уменьшения массы крышки боковые стенки выполняют наклонными (на рис. 11.3 показаны штриховыми линиями). Расстояние между дном корпуса и поверхностью колеса bo > За.

-толщина стенки корпуса. Затем оформляют крышку вертикальными стенками. Для уменьшения массы крышки боковые стенки выполняют наклонными (на рис. 11.3 показаны штриховыми линиями). Расстояние между дном корпуса и поверхностью колеса bo > За.

60°. Винт заворачивают в резьбовое отверстие корпуса. Винты и болты должны быть класса прочности не менее 6.6.

60°. Винт заворачивают в резьбовое отверстие корпуса. Винты и болты должны быть класса прочности не менее 6.6.