Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

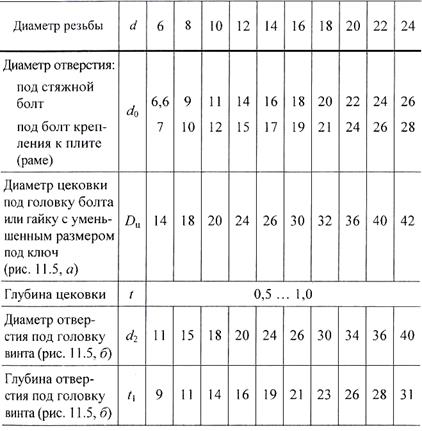

Параметры опорных поверхностей под головки болтов

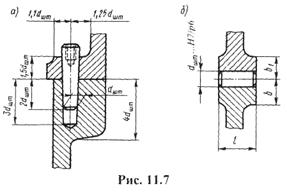

Фиксирование крышки относительно корпуса. Крышку фиксируют относительно корпуса штифтами (рис. 11.7, а, б). Штифты предотвращают взаимное смещение корпусных деталей при растачивании отверстий, обеспечивают точное расположение их при повторных сборках. Диаметр штифтов

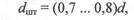

где d- диаметр крепежного винта. Обычно применяют два конических штифта с внутренней резьбой (рис. 11.7, а), которые устанавливают по срезам углов крышки (рис. 1.1.1, 11.2, сечение Г-Г). Резьбу используют для извлечения штифта при разборке редуктора. Если нельзя применить конические штифты, то для фиксации крышки и корпуса используют цилиндрические штифты. Три или четыре цилиндрических штифта ставят в стык деталей (рис. 11.7, б) по одному на сторону корпуса. Размеры цилиндрических и конических штифтов принимают по табл. 19.9, 19.10: b1=b

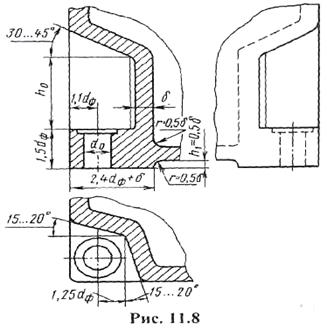

Конструктивное оформление опорной части корпуса. Наиболее рациональной является опорная поверхность корпуса, выполненная в виде отдельных платиков, расположенных в районе установки болтов или шпилек. Конструкции мест крепления корпуса к плите или раме показаны на рис. 11.8-11.10. Диаметр винта крепления редуктора к плите (раме): dф

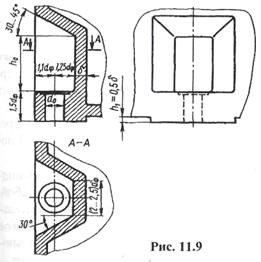

Места крепления корпуса к плите или раме располагают на возможно большем (но в пределах габарита корпуса) расстоянии друг от друга и оформляют в виде ниш, расположенных по углам корпуса (рис. 11.1, 11.2, 11.8). Если нишу не удается расположить в углу корпуса, то ее выносят на боковую стенку (рис. 11.9). Высоту ниши принимают при креплении болтами h0 = 2,5(dф+

Рис. 11.10

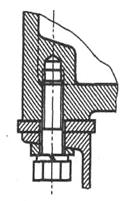

Когда это возможно, редуктор крепят к раме снизу (рис. 11.10). Этот способ является лучшим из описанных.

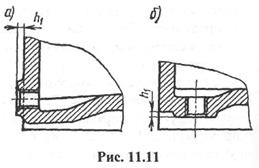

Оформление сливных отверстий. Наиболее часто в редукторах используют картерную систему смазывания, при которой корпус является резервуаром для масла. Масло заливают через верхний люк. При работе передачи масло постепенно загрязняют продукты изнашивания, оно стареет - свойства его ухудшаются. Поэтому масло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие, закрываемое пробкой. Сливное отверстие должно быть достаточно большого диаметра. Его располагают ниже уровня днища (рис. 11.11, а, б). Чтобы масло из корпуса можно было слить без остатка, дно корпуса выполняют с уклоном 0,5... 1,0° в сторону сливного отверстия. Чем больше размер редуктора, тем уклон делают меньше. Внутри корпуса у самого отверстия предусматривают местное углубление для выхода инструмента, которым обрабатывают отверстие (рис. 11.11, а). Толщина днища в месте углубления должна оставаться без изменения. При замене масла часть его может стекать по внешней стенке корпуса на плиту или основание. Поэтому лучше сливное отверстие располагать (если это удобно для пользования) в дне корпуса (рис. 11.11,6).

Перед сверлением сливного отверстия прилив в корпусе фрезеруют, поэтому он должен выступать над необрабатываемой поверхностью на высоту h1 = 0,55 (рис. 11.11, а, 6).

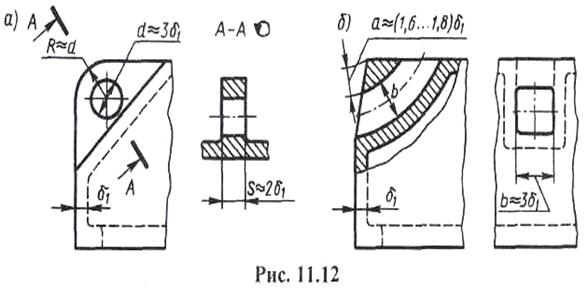

Отверстие для выпуска масла закрывают пробкой с цилиндрической (см. табл. 8.4) или конической (см. табл. 8.5) резьбой. Если применяют пробку с цилиндрической резьбой, то обязательно ставят уплотнительную прокладку из паронита или резиновое кольцо. Пробки с конической резьбой не требуют дополнительного уплотнения, поэтому и имеют преимущественное применение. Оформление прочих конструктивных элементов корпусных деталей. Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины, отливая их заодно с крышкой (рис. 11.12). По рис. 11.12, а проушина выполнена в виде ребра с отверстием; по рис. 11.12, б — в виде сквозного отверстия в крышке. Люк в верхней части крышки редуктора используют не только для залива масла, но и для контроля правильности зацепления и для внешнего осмотра зубчатых колес, подшипников. Размеры его принимают по возможности большими, форму - прямоугольной, реже круглой.

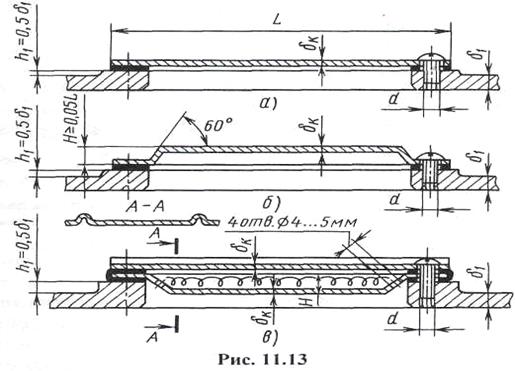

Люк закрывают крышкой. При единичном и мелкосерийном производстве применяют простейшую конструкцию крышки из стального листа (рис. 11.13, а), толщина которого

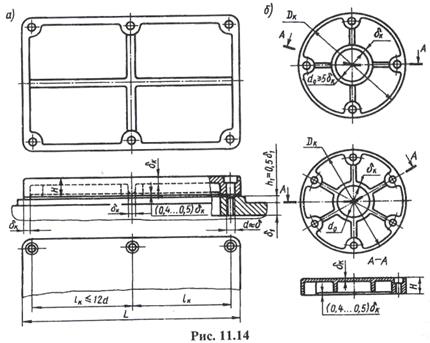

Штампованную крышку можно объединить с отдушиной и фильтром (рис. 11.13, в). В этом случае крышка состоит из верхней плоской пластины, вдоль длинной стороны которой выдавлены два гребня (сечение А-А) для сообщения внутренней полости редуктора с внешней средой. В нижней штампованной части крышки пробиты 2-4 отверстия диаметром ~5 мм. Эта часть крышки по периметру окантована привулканизированной резиной. Фильтр, состоящий из тонкой медной проволоки или синтетических нитей, заполняет пространство между верхней и нижней частями крышки. На рис. 11.14, а, б приведены конструкции литых крышек прямоугольной (а) и круглой (б) формы. Их изготовляют из чугуна, алюминиевого сплава. Аналогична конструкция крышек, прессованных из пластмассы. Толщину Толщина

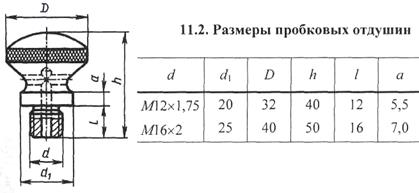

В крышках люков удобно располагать пробковые отдушины (табл. 11.2, размеры в мм).

Конструктивная форма корпуса цилиндрического редуктора, описанная выше, не является единственно возможной. При необходимости можно создавать и другие конструкции.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 424; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.164.151 (0.008 с.) |

1,1 dшт

1,1 dшт

315; z = 6 при аwТ > 315.

315; z = 6 при аwТ > 315.

); шпильками h0 = (2... 2,5) dф.

); шпильками h0 = (2... 2,5) dф.

2 мм. При средне- и крупносерийном производстве применяют штампованные крышки (рис. 11.13, б). Под крышкой располагают уплотняющую прокладку из прокладочного картона марки А толщиной 1... 1,5 мм или технической резины марки МБС толщиной 2... 3 мм. Крышки крепят винтами диаметром d

2 мм. При средне- и крупносерийном производстве применяют штампованные крышки (рис. 11.13, б). Под крышкой располагают уплотняющую прокладку из прокладочного картона марки А толщиной 1... 1,5 мм или технической резины марки МБС толщиной 2... 3 мм. Крышки крепят винтами диаметром d  , располагая их на расстоянии ~ (12... 15) d.

, располагая их на расстоянии ~ (12... 15) d.

6 мм; Н

6 мм; Н