Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установка деталей на концевых участках валов

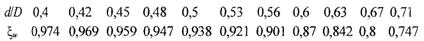

Цилиндрические концевые участки. Способы осевого фиксирования на цилиндрическом конце вала при относительно длинном отверстии (/ст/й? > 0,7) показаны на рис. 12.9, а - е. На рис. 12.9, а деталь фиксируют установочным винтом 1, застопоренным пружинным кольцом 2. Применяют установочные винты с коническим и цилиндрическим концом (см. табл. 19.36). Форма отверстий и глубина засверловки приведены в табл. 19.35.

На рис. 12.9, б деталь фиксируют на валу плоским пружинным кольцом 1 (см. табл. 19.14). Вследствие погрешностей размеров l, b и S между торцами кольца 1 и детали может быть зазор. Если такой зазор нежелателен, то ставят компенсаторное кольцо 2 (рис. 12.9, в), толщину k которого подбирают или получают подшлифовкой торцов по результатам измерений при сборке. Деталь на рис. 12.9, г фиксирует шайба 1, входящая в паз, выполненный в шпонке. Шайбу крепят винтом 2 к торцу детали. Шпонка в этом случае должна быть точно пригнана по длине паза. Детали, устанавливаемые на шлицевой конец вала, можно фиксировать способами, представленными на рис. 12.9, а - в. Кроме того, используют фиксацию шлицевым кольцом 1 (рис. 12.9, д). При сборке шлицевое кольцо перемещают вдоль вала, доводят до канавки, поворачивают на половину углового шага шлицев и крепят одним-двумя винтами 2 к торцу детали. Толщину S кольца подбирают или подшлифовывают по результатам измерений при сборке. При завинчивании конической пробки 1 (рис. 12.9, ё) деформируют шлицевый конец вала, увеличивая его диаметр, и надежно фиксируют деталь от осевых смещений. При относительно коротком отверстии (lсТ /d < 0,7) детали, устанавливаемые на гладкий или шлицевый цилиндрический конец вала, поджимают круглой шлицевой гайкой 1 к торцу заплечика вала (рис. 12.10, а). Гайку от самопроизвольного отвинчивания стопорят многолапчатай шайбой 2. Размеры гаек и шайб приведены в табл. 19.4, 19.5. На резьбовом участке выполняют паз под язычок стопорной шайбы (см. табл. 19.6). Для выхода резьбонарезного инструмента на валу предусматривают проточку (см. табл. 12.6).

Рис. 12.10

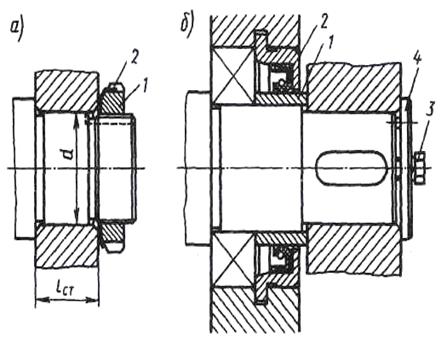

Часто между подшипником и деталью ставят распорную втулку 1 (рис. 12.10, б), которую охватывает манжетное уплотнение 2. Во избежание проворачивания втулки относительно вала деталь обязательно поджимают к торцу втулки, например, болтом 3 через концевую шайбу 4. Размеры концевых шайб, болтов и штифтов для их фиксации приведены в табл. 19.7. Осевое поджатие по варианту конструкции, показанному на рис. 12.10, б, можно осуществлять и круглой шлицевой гайкой по типу рис. 12.10, а.

Конические концевые участки. Установку детали на конический конец вала выполняют с обязательным приложением осевой силы, например, с помощью болта 1 через концевую шайбу 2 (рис. 12.11, а). Стопорная шайба 3 фиксирует болт относительно шайбы 2, а цилиндрический штифт 4 фиксирует шайбу 2 относительно вала. Размеры концевых шайб, болтов и штифтов приведены в табл. 19.7. Надежно крепление детали гайкой 1 (рис. 12.11, б). Круглую шлицевую гайку после затяжки стопорят многолапчатой шайбой 3. Размеры гаек, шайб и паза под язычок стопорной шайбы приведены в табл. 19.4 - 19.6. Для выхода резьбонарезного инструмента на валу предусматривают проточку (см. табл. 12.6).

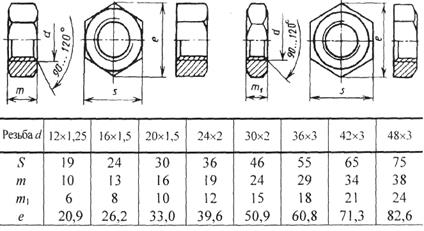

Рис. 12.11 Наибольшей силой поджима характеризуется конструкция по рис. 12.11, в, которую применяют при тяжелом реверсивном режиме работы. Шестигранную гайку 1 стопорят шайбой 3, одну лапку которой отгибают в шпоночный паз, а другую - на грань гайки. Применяют гайки шестигранные по ГОСТ 5915-70 или ГОСТ 5916-70 (табл. 12.7, размеры в мм). 12.7. Гайки шестигранные класса точности В ГОСТ 5915-70 ГОСТ 5916-70 Исполнение 1 Исполнение 2 Исполнение 1 Исполнение 2

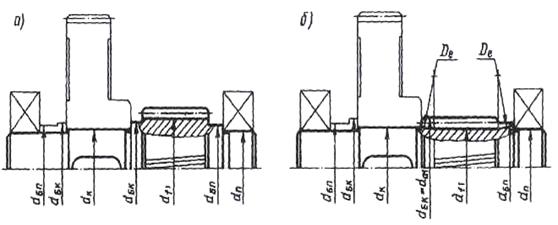

12.3. Конструкции валов Входные (быстроходные) валы. Входные валы имеют концевые участки, участки для установки подшипников и участки, на которых нарезают зубья шестерен цилиндрических или конических зубчатых передач (конструкции валов-червяков см. разд. 4.7). Конструирование концевых участков и определение диаметров валов в местах установки подшипников рассмотрено выше (см. разд. 12.1). На входном валу цилиндрической передачи зубья шестерен нарезают на среднем участке. Диаметр его определен чаще всего размером d БП, значение которого находят из условия надежного контакта торцов заплечика и внутреннего кольца подшипника (см. рис. 3.1, 3.2). Конструкция вала на среднем участке зависит от передаточного числа и значения межосевого расстояния передачи. При небольших передаточных числах и относительно большом межосевом расстоянии диаметр df1 окружности впадин шестерни больше диаметра d БП вала (рис. 12.12, а). При больших передаточных числах и малом межосевом расстоянии df1 < d БП, тогда конструкцию вала выполняют по одному из вариантов рис. 12.12, б - г, предусматривая участки для выхода фрезы, нарезающей зубья. Диаметр De фрезы принимают по табл. 4.4 (стр. 94) в зависимости от модуля т. Длину l вых определяют графически.

Если наружный диаметр da1 шестерни оказывается меньше диаметра dБП, то обтачивают или весь вал в средней части по наружному диаметру шестерни (рис. 12.12, в), или между нарезанной частью и торцом вала выполняют конические переходные участки (рис. 12.12, г). Последний вариант несколько сложнее в изготовлении, но жесткость вала получается выше в сравнении с вариантом по рис. 12.12, в.

Рис. 12.12

Рис. 12.13

Участок выхода фрезы можно распространять на торец вала, по которому базируют подшипник качения (рис. 12.12, в, г).

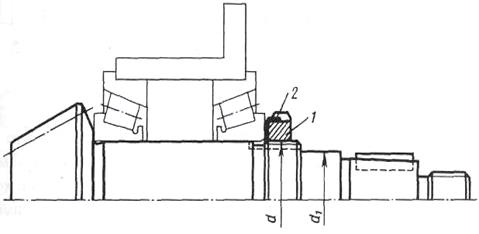

Конструкцию входного вала конической передачи чаще всего выполняют по рис. 12.13, располагая шестерню консольно относительно подшипниковых опор. Регулирование подшипников проводят перемещением по валу правого по рис. 12.13 подшипника с помощью круглой шлицевой гайки 1. После регулирования гайку стопорят многолапчатой шайбой 2. Размеры проточки на валу для выхода резьбонарезного инструмента принимают по табл. 12.6, паза под язычок стопорной шайбы, а также наибольший допустимый размер d1 - по табл. 19.6. Другие конструкции входных валов конических зубчатых передач представлены на рис. 14.4, 14.5. Промежуточные валы. Промежуточные валы не имеют концевых участков. На рис. 12.14 показан промежуточный вал двухступенчатого цилиндрического редуктора. На самом валу нарезаны зубья шестерни тихоходной ступени. Рядом расположено зубчатое колесо быстроходной ступени. Диаметры d БП и d Бк определяют по рекомендациям гл. 3 (см. рис. 3.1, 3.2). В зависимости от размеров шестерни конструкцию выполняют или по рис. 12.14, а, (df (рис. 12.14, б).

Рис. 12.14 Между подшипником и колесом на том же диаметре, что и подшипник, располагают дистанционное кольцо. Диаметральные размеры кольца определяют из условия контакта его торцов с колесом и с внутренним кольцом подшипника. Поэтому кольцо имеет чаще всего Г-образное сечение. Выходные (тихоходные) валы. Выходные валы имеют концевой участок (см. разд. 12.1). В средней части вала между подшипниковыми опорами размещают зубчатое колесо. Наиболее простая конструкция вала показана на рис. 12.15. В сопряжении колеса с валом использована посадка с большим натягом. Подшипники установлены до упора в заплечики вала.

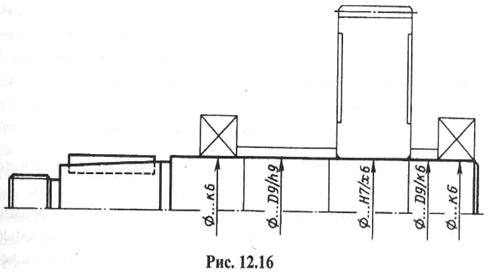

Иногда между подшипниками и колесом располагают дистанционные втулки (рис. 12.16). В этом случае вал может быть гладким, одного номинального диаметра, разные участки которого выполняют с различными отклонениями для обеспечения нужного характера сопряжения с устанавливаемыми деталями.

Валы следует конструировать по возможности гладкими, с минимальным числом уступов (рис. 12.15, 12.16). В этом случае достигают существенного сокращения расхода металла на изготовление вала, что особенно важно в условиях крупносерийного производства. Сборку колеса с гладким валом выполняют в сборочном приспособлении, определяющем осевое положение колеса. В индивидуальном и мелкосерийном производстве валы можно снабдить заплечиками для упора колес (рис. 12.17).

Рис. 12.17 Для повышения технологичности конструкции радиусы галтелей, размеры фасок и канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей и выполняют одной ширины, выбранной по меньшему диаметру вала (рис. 12.17). Расчеты валов на прочность После определения диаметров и длин участков вала, а также его конструктивных элементов производят расчет вала на прочность. Основными нагрузками на валы являются силы от передач. Силы на валы передают через насаженные на них детали: зубчатые или червячные колеса, звездочки, шкивы, полумуфты. При расчетах принимают, что насаженные на вал детали передают силы и моменты валу на середине своей ширины. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Основными материалами для валов служат углеродистые и легированные стали (табл. 12.8). Для большинства валов применяют термически обрабатываемые среднеуглеродистые и легированные стали марок 45, 40Х; для высоконапряженных валов ответственных машин - легированные стали марок 40ХН, 20Х, 12ХНЗА.

Выполняют расчеты валов на статическую прочность и на сопротивление усталости. Расчет проводят в такой последовательности: по чертежу сборочной единицы вала составляют расчетную схему, на которую наносят все внешние силы, нагружающие вал, приводя плоскости их действия к двум взаимно перпендикулярным плоскостям (горизонтальной X и вертикальной У). Затем определяют реакции опор в горизонтальной и вертикальной плоскостях. В этих же плоскостях строят эпюры изгибающих моментов Mх и Му, отдельно эпюру крутящего момента Мк. Предположительно устанавливают опасные сечения, исходя из эпюр моментов, размеров сечений вала и концентраторов напряжений (обычно сечения, в которых приложены внешние силы, моменты, реакции опор или места изменений сечения вала, нагруженные моментами). Проверяют прочность вала в опасных сечениях.

Расчет на статическую прочность. Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок (например, при пуске, разгоне, реверсировании, торможении, срабатывании предохранительного устройства). Величина перегрузки зависит от конструкции передачи (привода). Так, при наличии предохранительной муфты величину перегрузки определяет момент, при котором эта муфта срабатывает. При отсутствии предохранительной муфты возможную перегрузку условно принимают равной перегрузке при пуске приводного электродвигателя. В расчете используют коэффициент перегрузки КП = Тмах / Т, где Тмах - максимальный кратковременно действующий вращающий момент (момент перегрузки); Т - номинальный (расчетный) вращающий момент. Для асинхронных электродвигателей КП = 2,2...... 2,9 (см. табл. 19.28).

В расчете определяют нормальные а и касательные х напряжения в рассматриваемом сечении вала при действии максимальных нагрузок:

где Мтах=КП Н: W и WK - моменты сопротивления сечения вала при расчете на изгиб и кручение, мм3; А - площадь поперечного сечения, мм2. Частные коэффициенты запаса прочности по нормальным и касательным напряжениям (пределы текучести

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений

Статическую прочность считают обеспеченной, если

Моменты сопротивления W при изгибе, WK при кручении и площадь А вычисляют по нетто-сечению: для сплошного круглого сечения диаметром D

Рис. 12.18 для полого круглого сечения (рис. 12.18, а)

для вала с прямобочными шлицами (рис. 12.18, б)

для вала с эволъвентными шлицами и для вала-шестерни в сечении по зубьям геометрические характеристики приведены в табл. 12.9, 12.10;

для вала с одним шпоночным пазом (рис. 12.18, в)

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1791; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.199.243 (0.047 с.) |

d БК), или по рис. 12.14, б (df < d БК)- Допустимо участок выхода фрезы {De по табл. 4.4 стр. 94) распространять на торцы вала, контактирующие с колесом или внутренним кольцом подшипника

d БК), или по рис. 12.14, б (df < d БК)- Допустимо участок выхода фрезы {De по табл. 4.4 стр. 94) распространять на торцы вала, контактирующие с колесом или внутренним кольцом подшипника

- суммарный изгибающий момент, Н ∙ м;

- суммарный изгибающий момент, Н ∙ м; - крутящий момент, Н ∙ м; Fmax=KП F – осевая сила,

- крутящий момент, Н ∙ м; Fmax=KП F – осевая сила, т и

т и  т материала см. табл. 12.8):

т материала см. табл. 12.8):

минимально допустимое значение общего коэффициента запаса по текучести (назначают в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля).

минимально допустимое значение общего коэффициента запаса по текучести (назначают в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля).