Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установки ультрафиолетового излучения

Ультрафиолетовые лучи, невидимые глазом человека, непосредственно примыкают к фиолетовому участку видимой части спектра и характеризуются непрерывным диапазоном частот электромагнитных колебаний от Ультрафиолетовые лучи коротковолнового диапазона с длиной волн от 0,20 до 0,28 мкм обладают сильным бактерицидным действием и используются на пищевых предприятиях для улучшения санитарно-гигиенических условий, для стерилизации, стимулирования и угнетения биологических процессов и химических реакций. В частности, лучи этого диапазона применяют для дезинфекции помещений, воздуха, воды, рабочих столов, посуды, инструментов, одежды и пр. Малые дозы облучения стимулируют развитие плесневых грибков. Периодическое облучение различных пищевых продуктов увеличивает срок их хранения и позволяет обойтись без холодильных установок. Так, коротковолновое ультрафиолетовое облучение мяса позволяет хранить его не в замороженном виде, а при обычной температуре и оно остаётся сочным и свежим. Облучение мандаринов и лимонов снижает поражение плесенью. Лучи этого диапазона используют для дезинфекции в установках по уничтожению амбарных вредителей. Широкое применение облучения пищевых продуктов ограничено недостаточной изученностью реакций, которые вызывают ультрафиолетовые лучи. Поэтому следует строго соблюдать рекомендуемый технологический режим с одновременным контролем режима работы источников ультрафиолетового излучения. Ультрафиолетовые лучи средневолнового диапазона с длиной волн от 0,28 до 0,32 мкм вызывают покраснение и загар кожных покровов и способствуют образованию витамина Д в организме человека и животных, а также в таких пищевых продуктах, как мука, молоко, дрожжи и др. Ультрафиолетовые лучи длинноволнового диапазона с длиной волн от 0,32 до 0,40 мкм применяют для возбуждения светящихся веществ в сигнальных устройствах и для люминесцентного анализа, позволяющего по цвету и яркости флуоресцирующих поверхностей пищевых продуктов, облучаемых в затемнённом помещении, судить об их качестве. Так, свежие белые куриные яйца флуоресцируют красным цветом, а лежалые – голубым.

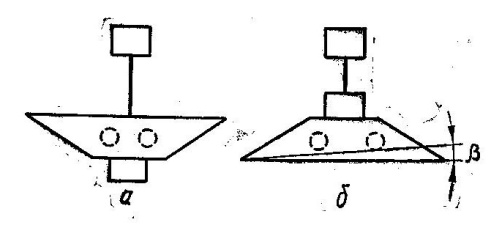

Источниками ультрафиолетового излучения являются газоразрядные бактерицидные и ртутно-кварцевые лампы. Бактерицидные лампы номинальной мощностью 15…60 Вт, рассчитанные на напряжение 127 или 220 В частоты 50 Гц, изготовляют из увиолевого стекла, хорошо пропускающего лучи с наибольшим бактерицидным действием, которым отвечают волны длиной 0,254 мкм. По своему устройству, действию и схеме включения они не отличаются от трубчатых люминесцентных ртутных ламп низкого давления, но не имеют на стенках покрытия люминофором. Средний срок службы их 1500 ч, после чего бактерицидный поток снижается 50% номинального. Облучение открытыми, незащищёнными бактерицидными лампами допустимо только при отсутствии в помещении людей, так как оно вредно действует на глаза и может вызвать ожог кожи. Рациональное использование бактерицидных ламп возможно при наличии алюминиевых облучателей с полированной отражательной поверхностью, которые обеспечивают широкое пространственное распределение излучения в верхнюю или нижнюю полусферу при защитном угле

Рис. 3.25. Облучатели: а – отражённого излучения; б – прямого излучения.

Первые обеспечивают отражённое излучение и при высоте подвеса более 2 м над уровнем пола применяются для дезинфекции воздуха в помещениях, где находятся люди, а вторые - прямое излучение, допустимое в присутствии людей, при высоте подвеса до 0,7 м над уровнем пола, в противном случае люди должны покинуть помещение на время включения установки. Число ламп для облучения устанавливают из расчёта 0,3…2,5 Вт на 1 В производственных помещениях следует включать бактерицидные лампы с облучателями отражённого излучения на 30…60 мин через каждые 2 ч работы, в результате чего погибает свыше 60% микробов, исчезают неприятные запахи и труд становится более производительным.

Перспективно использовать специальные проточные установки, монтируемые в водопроводную сеть и обеспечивающие непосредственное соприкосновение бактерицидных ламп с водой, чем достигается максимальный стерилизующий эффект. Обеззараживание воды бактерицидным действием ультрафиолетового облучения, действующего на бактерии, находящиеся в воде, имеет ряд преимуществ перед химическими методами, в частности перед обеззараживанием питьевой воды обработкой хлора, так как ультрафиолетовое облучение не изменяет вкусовые качества воды и не влияет на её физико-химические свойства. Ртутно-кварцевые лампы высокого давления номинальной мощностью 220…1000 Вт предназначены для напряжения 127 или 220 В, представляют собой трубки из кварцевого стекла, заполненные инертным газом с капелькой ртути. Они обеспечивают достаточно широкий спектр излучения ультрафиолетовых лучей с наиболее выраженными волнами длиной 0,365 мкм и поэтому применяются в установках для генерирования электромагнитных колебаний средне- и длинноволнового диапазонов. Эти лампы часто используют с фильтрами из чёрного увиолевого стекла, задерживающими видимые и пропускающими ультрафиолетовые лучи, в установках для люминесцентного анализа пищевых продуктов. При работе с ультрафиолетовыми излучателями обслуживающий персонал должен соблюдать необходимые меры предосторожности от возможных ожогов кожных покровов и предохранять глаза от действия ультрафиолетовых лучей защитными очками с густо-синими или тёмными стёклами и прилегающей манжеткой вокруг.

Электролизные установки При производстве вин и плодоягодных соков свежеотжатый сок, полученный с помощью прессов непрерывного действия, содержит большое количество взвешенных частиц и требует длительного отстоя или сепарирования. Использование при этом механических очистительных устройств отрицательно влияет на перерабатываемый продукт, так как он при этом насыщается кислородом воздуха, и качество его ухудшается. Поэтому рационально использовать электрофлотационный способ удаления взвешенных частиц, в основе которого лежит электролиз. Электролиз воды приводит к выделению на электродах сепаратора, называемого электрофлотатором, мельчайших пузырьков водорода и кислорода, из которых первые используют для подъёма взвешенных частиц винодельческой продукции с последующим их удалением с поверхности жидкости, а вторые отводят от электрофлотатора трубой наружу.

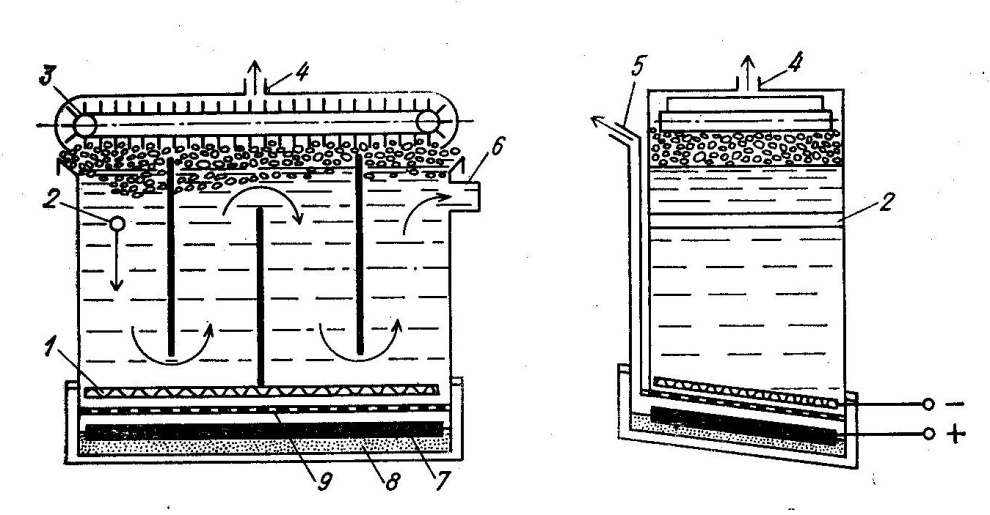

Рис. 3.26. Схема устройства электрофлотатора непрерывного действия.

В электрофлотаторе непрерывного действия для осветления плодоягодного сока (рис. 3.26) на дне, на слое водонепроницаемого лака 8 находится графитовый анод 7, над которым расположен катод 1 в виде проволочной сетки из нержавеющей стали. Между электродами находится пористая диафрагма 9, обеспечивающая отвод кислорода, выделяющегося при электролизе на аноде, по трубе 5 наружу. К электродам подводят постоянное напряжение порядка 30…60В с тем, чтобы плотность тока при электролизе была около 200 А/

Сок, подлежащий обработке, подают по перфорированной трубе 2 в первую приёмную секцию. Для перехода его из одной секции в другую в перегородках по всей их ширине предусмотрены отверстия щелевидной формы для снижения скорости протекания жидкости. Зигзагообразный путь сока в электрофлотаторе обеспечивает наилучшие условия прилипания к взвешенным частицам пузырьков водорода, выделившихся на катоде, которые затем поднимаются на поверхность, где образуют пенную шапку, удаляемую конвейером 3. Труба 4 служит для отвода водорода наружу, а сток 6 – для выхода осветляемой жидкости. Подбором размеров отдельных секций и конструкцией самих электродов удаётся обеспечить различную плотность тока по секциям, в результате чего в первой секции удаляются наиболее крупные взвешенные частицы, а в последующих – более мелкие. Электросепарирование позволяет снизить содержание взвешенных частиц в виноградном соке до 1%. Производительность электрофлотатора составляет 4 т сока в час с 1 Кратковременное сепарирование, длящееся 15…20 мин, при охвате электролизом незначительного объёма протекающей жидкости, практически не оказывает влияния на содержание инвертного сахара, титруемой кислотности, сухих, дубильных и красящих веществ, аминного азота, щёлочности золы, а также на изменение рН. Электрофлотационная очистка не влияет на вкусовые качества сепарируемой жидкости и может с успехом применяться на пищевых предприятиях для осветления различных жидкостей. Основными достоинствами описанного метода являются: простота конструкции аппарата, несложность оборудования, небольшой расход энергии и возможность одновременно с осветлением жидкости осуществить её деаэрацию. В электрофлотаторах, используемых для очистки сточных вод пищевых предприятий, диафрагму 9 не применяют, в результате чего в осветляемую жидкость попадают пузырьки водорода и кислорода, что обеспечивает определённое бактерицидное действие. Экономическая эффективность обезжиривания сточных вод мясокомбинатов достаточно высока, поскольку удаётся при этом извлечь до 90…95% жира. Электролизные установки используют на жироперерабатывающих комбинатах в гидрогенезационных цехах для получения водорода, необходимого для перевода жидких жиров в твёрдые. Теоретический расход воды на образование 1

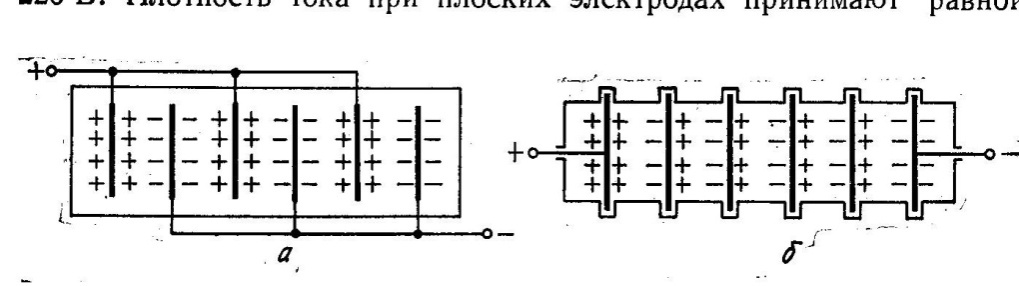

Промышленные типы ванн бывают с монополярными и биполярными электродами. В ваннах первого типа одна половина электродов присоединена к положительной шине, а другая – к отрицательной; в ваннах второго типа электрическую энергию подводят только к двум крайним электродам, которые сами являются монополярными, а остальные – биполярными (рис. 3.27, а, б).

Рис. 3.27. Схемы устройства ванн для электролиза воды с электродами: а – монополярными; б – биполярными.

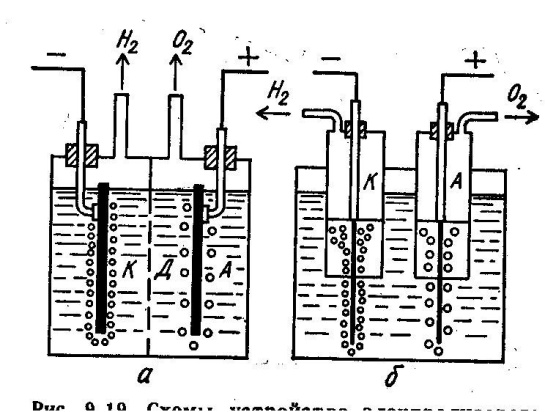

Аноды электролизёров выполняют из никелированной стали, а катоды – из обыкновенной листовой. Для начала выделения водорода необходимо, чтобы разность потенциалов между соседними электродами ванны была больше 1,23 В, а практически её принимают равной 2…4 В. Ванны с монополярными электродами работают при напряжении 2…2,5 В и токе до 20000 А, что соответствует мощности до 50 кВт. Такие ванны соединяют между собой последовательно для возможности питания их от стандартного постоянного напряжения 110 или 220 В. Плотность тока при плоских электродах принимают равной 200…400 А/ Ванны с биполярными электродами более компактны, удобны в отношении устройства силовой сети, но требуют лучшей изоляции токопроводящих частей, ремонт их более сложный. Разделение газов в электролизёрах в одних случаях достигается применением асбестовой диафрагмы Д, находящейся между анодом А и катодом К, проницаемой для ионов и почти непроницаемой для пузырьков газа, а в других – при помощи колоколов (рис. 3.28, а, б). Водород и кислород, полученные электролизным путём, направляют на промывку для освобождения от следов электролита, а также на дальнейшую очистку и собирают в газгольдеры. Если кислород на предприятии не используют для технологических процессов, то его сжимают и нагнетают в баллоны для дальнейшей реализации. Расход энергии для получения 1

Рис. 3.28. Схемы устройств электролизеров: а – с диафрагмой; б – с колоколами.

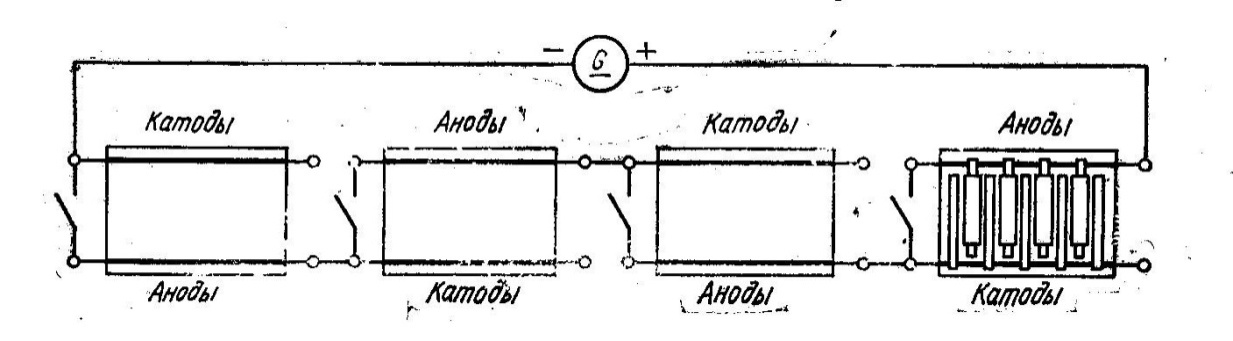

На пищевых предприятиях, выпускающих готовую продукцию в герметической консервной таре из белой жести, целесообразно в жестянобаночных цехах, где накопляются металлические отходы, содержащие дефицитное олово, применять электролизные установки для его утилизации (рис. 3.29).

Рис. 3.29. Схема электролизной установки для съёма олова с отходов белой жести.

Электролитический способ съёма олова с обрезков белой жести обеспечивает выход чистого олова в размере 1,2…2% по отношению к массе отходов жести. Технологический процесс сводится к подготовке отходов, электролизу и обработке катодного осадка. Перед электролизом отходы жести прессуют в пакеты по 25…30 кг каждый, подвешивают их на положительные шины ванн, окружают с двух сторон стальными листами, которые соединяют с отрицательными шинами. Ванны, установленные на изоляторах, заливают электролитом, представляющим собой 10% - ный раствор едкого натра. Установку из n последовательно соединённых ванн питают от источника постоянного напряжения Осаждённое на катодах губчатое олово промывают от щёлочи и хранят в стальной посуде, заполненной водой. Перед плавкой его брикетируют на гидравлических прессах до плотности 5500…6000 кг/ Выход олова при электролизе составляет 85…90% количества, находящегося в отходах белой жести, а расход энергии на этот процесс составляет около 5 кВт на 1 кг чистого олова.

Ультразвуковые установки Акустические колебания с частотами выше 2∙ Распространение ультразвуковых колебаний высокой интенсивности в жидкости приводит под действием растягивающих усилий к образованию шарообразных кавитационных каверн, которые в дальнейшем под влиянием сил поверхностного натяжения и последующего сжатия захлопываются и образуют мощную гидравлическую волну с местными повышениями давления до нескольких сотен атмосфер. Эта волна разрушающе действует на близко расположенные твёрдые поверхности, вызывает появление разнонаправленных потоков жидкости в особенности у поверхности раздела жидкой и твёрдой фазы, а также сообщает значительное ускорение взвешенным в жидкости частицам. Эти явления, связанные с физическими свойствами среды, в которой возбуждено ультразвуковое поле, используют на пищевых предприятиях для интенсификации различных технологических процессов, повышения производительности труда, улучшения качества готовой продукции и удлинения сроков её хранения. Ультразвуковые колебания упругих сред возбуждают с помощью различных излучателей, из которых наиболее распространёнными для пониженных частот являются магнитострикционные – электромагнитные устройства с никелевым, пермендюровым или ферритовым магнитопроводом, а для повышенных частот – пьезоэлектрические с керамикой титанита бария или кварцевой пластиной, снабжённых металлическими электродами. Присоединение излучателей к источнику электрической энергии высокой частоты вызывает возникновение переменного магнитного поля магнитострикционных излучателей, которое приводит к периодическому изменению геометрических размеров магнитопровода, а переменное электрическое поле пьезоэлектрических излучателей сказывается на соответствующем изменении размеров керамики или пластины. Эти периодические изменения размеров активных частей излучателей, составляющие обычно стотысячные доли их первоначальных размеров, возбуждают ультразвуковое поле в окружающей упругой среде. Возбуждение ультразвуковых колебаний в жидкой среде осуществляется излучателями непосредственно через пластину или акустические трансформаторы с мембраной на конце для защиты активного элемента от кавитационного разрушения или химического воздействия агрессивных сред. Для увеличения мощности излучения, вибрирующие части нескольких излучателей объединяют одной диафрагмой и получают сложный, более мощный излучатель ультразвуковых колебаний.

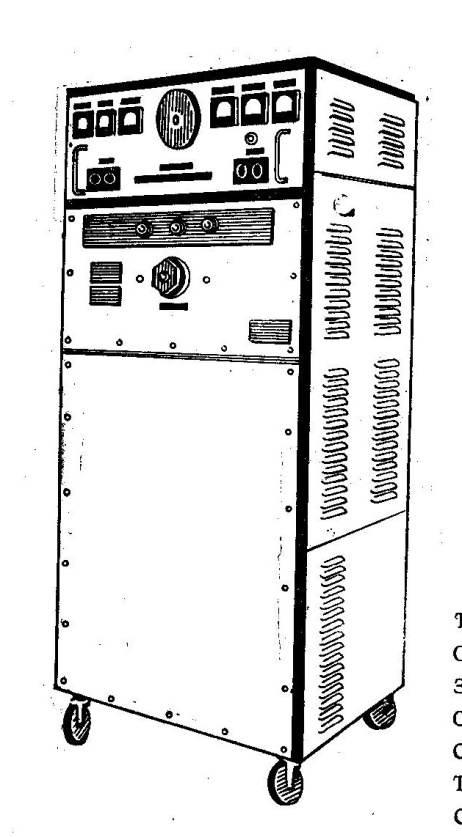

Рис. 3.30. Ультразвуковой генератор.

Излучатели присоединяют к ультразвуковым генераторам (рис. 3.30), представляющим собой электронные генераторы с выходным напряжением 20…500 В регулируемой частоты от 2 кГц до 6 МГц, выходной мощностью от 0,1 до 60 кВт и КПД порядка 0,4…0,6, которые получают питание от одно - или трёхфазной сети переменным напряжением 220 или 380 В частоты 50 Гц. На пищевых предприятиях ультразвуковые установки используют при приготовлении эмульсий, когда необходимо равномерно распределить частицы смешивающихся между собой жидкостей, а также для получения дисперсий, где твёрдые частицы вещества должны быть равномерно распределены в жидкой среде, например, при приготовлении маргарина, майонеза, диетических молочных продуктов. Эти процессы ведутся на аппаратах со встроенными излучателями ультразвуковых колебаний при оптимальной температуре водных растворов 40…60 Воздействие ультразвука при кристаллизации приводит к увеличению скорости процесса и образованию мелких кристаллов, что представляет значительный интерес для интенсификации таких технологических процессов, как кристаллизация сахара, винного камня, аскорбиновой кислоты и др. Продолжительность существующего технологического процесса по выработке осветлённого виноградного сока, связанная с удалением винного камня и осветлением, которая длится 2…3 месяца, может быть доведена до 2…3 суток, если охлаждённый виноградный сок подвергать одновременному перемешиванию мешалкой с электроприводом и действию ультразвукового поля частоты 20…22 кГц в течение 4…8 ч. Кратковременное воздействие ультразвука частоты 19 кГц на охлаждённые вина, обработанные оклеивающим веществом – бентонитом, с одновременным перемешиванием мешалкой способствует значительному сокращению срока осветления, созревания и старения, облагораживает и улучшает их аромат, что при обычной технологии достигается при соответствующем многолетнем хранении вин. Применение излучателей ультразвука на разливочных автоматах создаёт вибрации бутылок перед их укупоркой, что способствует повышению стойкости пива и различных безалкогольных напитков, а также приводит к образованию пены, уменьшающей количество воздуха в горлышках бутылок. Ультразвуковые установки используют в молочной промышленности для гомогенизации и пастеризации молока, в бродильной и безалкогольной промышленности – для обеззараживания производственной воды, в консервной промышленности – для стерилизации консервов, поскольку ультразвуковые колебания в течение нескольких секунд оказывают разрушающее действие на бактерии. Этот метод позволяет вести технологический процесс без нагрева с сохранением натурального вкуса, запаха и витаминов в обрабатываемых продуктах. Ультразвук применяют при обработке производственной воды для предупреждения отложения солей жёсткости на стенках теплообменных аппаратов. Ультразвуковая мойка и очистка деталей и узлов машин и аппаратов пищевых предприятий с трудно отмываемыми загрязнениями – жировыми плёнками и липкими остатками продуктов, благодаря механическому воздействию кавитационных каверн, обеспечивает степень очистки на 99,5…100%. Такую операцию проводят в ультразвуковых ваннах ёмкостью до 1

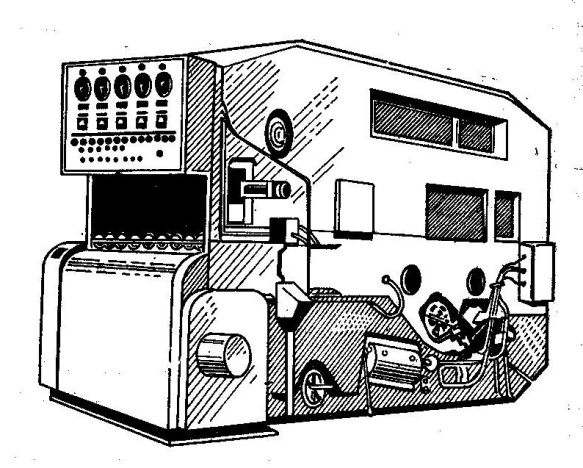

Рис. 3.31. Автоматизированная ультразвуковая моечная машина.

Внедрение ультразвуковых установок для интенсификации технологических процессов пищевых предприятий должно быть подкреплено технико-экономическими расчётами, а к самим установкам предъявлены требования, обеспечивающие простоту, удобство и надёжность их в работе. Помимо использования ультразвуковых колебаний в технологических процессах их применяют также в специальных ультразвуковых приборах для наблюдения, контроля и измерения различных параметров физико-химических процессов пищевых предприятий.

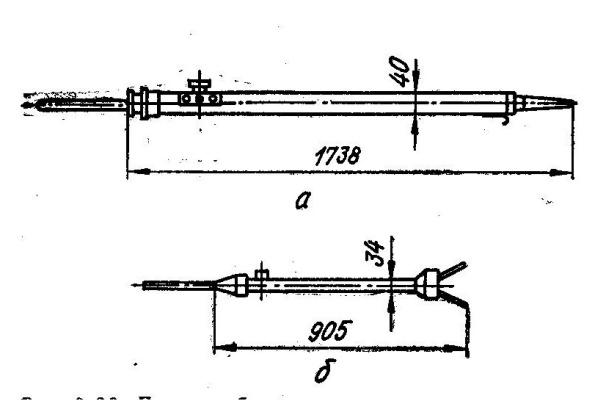

Установки электрооглушения На предприятиях мясной промышленности применяют различные электротехнические устройства и установки, предназначенные для подготовки животных и птиц к убою. Так, на мясокомбинатах для подгона скота к месту переработки обычно применяют электропогонялку, состоящую из дюралюминиевого корпуса, пластмассового наконечника с двумя латунными контактами на конце и размещённых внутри корпуса аккумуляторной батареи на напряжение 6 В, индукционной катушки, прерывателя и кнопки управления с замыкающими контактами. Длина электропогонялки 0,7 м, а масса её около 1 кг. К животному прикасаются контактами электропогонялки и нажатием кнопки управления замыкают цепь аккумуляторной батареи. Благодаря работе прерывателя в индукционной катушке наводится ЭДС порядка 1500…3000 В и животное, получив неприятное воздействие без каких-либо повреждений вследствие малой мощности источника энергии, начинает двигаться к боксу, где производится оглушение. Оглушение, или приведение животных в бессознательное состояние, перед убоем применяют для облегчения технологических операций по закаливанию и обескровлению и осуществляют переменным током частоты 50 или 2000…2400Гц. Соответствующие электротехнологические установки обеспечивают установление такого режима, при котором оглушение вызывает временный паралич животных, но не приводит их к смерти, так как это ухудшило бы процесс обескровления и затруднило бы обработку туш. Оглушение крупного рогатого скота выполняют на аппаратах переменного тока частоты 50 Гц, допускающих с помощью переключателя ступенчато регулировать напряжение оглушения в пределах от 70 до 180 В. Это напряжение подводят к животному, находящемуся в металлическом боксе, копьём из нержавеющей стали, укреплённым на стеке, выполненным в виде трубки из изоляционного материала и соединённым с аппаратом шланговым проводом (рис. 3.32, а).

Рис. 3.32. Приспособления для электрооглушения: а – стек; б – вилка.

Технологический процесс ведут обычно при напряжении оглушения 70…90 В, которое вызывает ток 0,5…1 А, поддерживаемый в течение 20…50 с, что обеспечивает оглушение животного, после чего его закалывают и обескровливают. Оглушение свиней проводят на установках переменного тока, состоящих из однокорпусного преобразователя частоты и соединённой с ним шланговым проводом вилки в виде металлической трубки, которая заканчивается двумя металлическими контактами, налагаемыми в области височных или теменных костей черепа животных не более чем на 15 с (рис. 3.32, б). На трубке, которая при работе должна быть заземлена, укреплена кнопка управления с замыкающими контактами включения вилки на переменное напряжение 200…250 В частоты 2000…2400 Гц, получаемого от генератора, встроенного в корпус преобразователя частоты и приводимого во вращение трёхфазным асинхронным двигателем с короткозамкнутым ротором, получающим питание от трёхфазной сети с переменным напряжением 380 В частоты 50 Гц. Мощность преобразователя составляет около 2 кВт. В птицеперерабатывающей промышленности оглушение птиц обычно осуществляют во время движения их на конвейере с помощью различных аппаратов, где используют переменное напряжение 350…950 В, под которым птицы находятся в течение 12…30 с. Это напряжение оглушения получают от регулируемого повышающего трансформатора, питаемого от сети переменного напряжения 220 В частоты 50 Гц. В некоторых аппаратах в качестве контактного электрода используют воду, находящуюся в изолированном резервуаре, что позволяет снизить напряжение оглушения до 15…220 В. Оглушение кроликов выполняют с помощью специальных аппаратов и устройств при переменном напряжении 36…220 В частоты 50 Гц, под которым в зависимости от типа применяемого устройства, животные находятся в течение 2…60 с, а затем поступают на убой. Установки электрооглушения животных и птиц должны быть оборудованы необходимыми электроизмерительными и сигнальными приборами, облегчающими проведение технологического процесса и гарантирующими безопасность персоналу, занятому на этой операции.

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1093; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.60.149 (0.052 с.) |

до

до  Гц. Эти лучи пропускаются тонким слоем воздуха, но задерживаются обыкновенным стеклом. Они вызывают сильную ионизацию воздуха, интенсивные фотоэлектрические и химические явления, а также биологические действия. Свойства ультрафиолетовых лучей зависят от частоты электромагнитных колебаний или от длины волны.

Гц. Эти лучи пропускаются тонким слоем воздуха, но задерживаются обыкновенным стеклом. Они вызывают сильную ионизацию воздуха, интенсивные фотоэлектрические и химические явления, а также биологические действия. Свойства ультрафиолетовых лучей зависят от частоты электромагнитных колебаний или от длины волны. (рис. 3.25, а, б).

(рис. 3.25, а, б).

помещения, но при наличии в помещении людей – не более 1 Вт/

помещения, но при наличии в помещении людей – не более 1 Вт/

. Процесс сепарирования желательно проводить при температуре осветляемой жидкости около 50…60

. Процесс сепарирования желательно проводить при температуре осветляемой жидкости около 50…60  С.

С. Ом

Ом  см и содержать сухого остатка не более 7 мг/л. Так как чистая перегнанная вода оказывает большое сопротивление току, для увеличения её электропроводности к ней добавляют едкие щёлочи. Электролиз 25…29% - ного раствора едкого калия или 16…18% - ного раствора едкого натрия при температуре 60…65

см и содержать сухого остатка не более 7 мг/л. Так как чистая перегнанная вода оказывает большое сопротивление току, для увеличения её электропроводности к ней добавляют едкие щёлочи. Электролиз 25…29% - ного раствора едкого калия или 16…18% - ного раствора едкого натрия при температуре 60…65

с таким расчётом, чтобы плотность тока была до 130 А на 1

с таким расчётом, чтобы плотность тока была до 130 А на 1  Гц не воспринимаются человеческим ухом и относятся к ультразвуковым колебаниям, скорость распространения которых в газах, жидкостях и твёрдых телах в значительной степени зависит от свойств самой среды.

Гц не воспринимаются человеческим ухом и относятся к ультразвуковым колебаниям, скорость распространения которых в газах, жидкостях и твёрдых телах в значительной степени зависит от свойств самой среды.