Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электростатические установки для электрокопчения продуктов и панировки рыбы.

Эти установки по принципу действия и устройству аналогичны электростатическим установкам для окрашивания изделий. Однако технологические процессы обработки продуктов более сложные и предусматривают другие электротехнологические операции, в частности подогрев продукта инфракрасными излучателями, просушивание (подвяливание), пропекание. Несмотря на это, производственные процессы по сравнению с традиционными ускоряются в десятки раз при высоком качестве продукции, снижении потерь и при переработке.

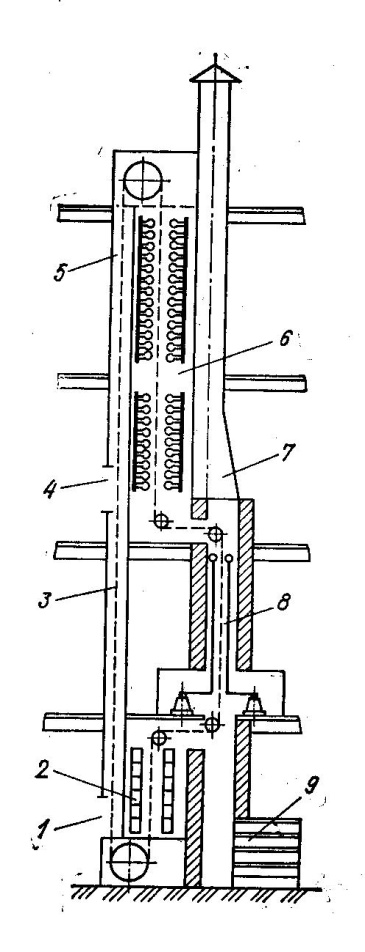

Рис. 3.11. Вертикальный электрокоптильный агрегат: 1 – загрузочное окно; 2 – инфракрасные излучатели; 3 – цепной конвейер; 4 – разгрузочное окно; 5 – камера охлаждения; 6 – камера с инфракрасными излучателями; 7 – вытяжная труба; 8 – коптильная камера; 9 – дымогенератор.

Электрокопчение рыбы осуществляют в вертикальном электрокоптильном агрегате (рис. 3.11), куда мороженную мелкую рыбу после размораживания, подсаливания, мойки и обтекания, нанизанную на стальные шомполы, подают через загрузочное окно 1 на цепной конвейер 3. Пройдя зону инфракрасных излучателей 2, выполненных в виде нихромовых спиралей, нагретых током до температуры 700…900 В коптильную камеру дым поступает от дымогенератора 9, а излишки его вместе с влагой выходят через вытяжную трубу 7. Под влиянием электростатического поля заряженные частицы дыма движутся к ленте конвейера, где оседают на рыбе. В результате этого процесс осаждения коптильных веществ, длящийся в обычных камерах несколько часов, а иногда суток, заканчивается на протяжении нескольких минут. Так осаждённые частицы дыма слабо диффундируют в середину толщи рыбы, и продукт имеет липкую, мажущую поверхность, его пропекают в камере 6 с инфракрасными излучателями в виде терморадиационных ламп. Этот процесс ускоряет диффузию коптильных веществ и способствует образованию плёнки, препятствующей вытеканию бульона, образующегося при варке рыбы. Затем рыба, нагретая до температуры около 80

При ведении технологического процесса постоянное напряжение 50 кВ необходимо поддерживать неизменным для обеспечения напряжённости электростатического поля около 4 кВ/см, при которой рыба после обработки приобретает золотисто-жёлтый цвет. Длительность подсушивания каспийской кильки составляет 2 мин, копчения – 3 мин, пропекания – 4 мин и охлаждения – 12 мин. Скорость ленты конвейера регулируют в пределах 0,3…2,5 м/с. Производительность агрегата по обработке каспийской кильки – 70…100 кг/ч, салаки – 200…250 кг/ч. Общая мощность инфракрасных излучателей 192 кВт, а расход энергии на обработку 1 кг салаки – около 0,3 кВт∙ч, что вполне оправдывает применение электрокопчения на рыбоперерабатывающих предприятиях. Электрокопчение в поле коронного разряда позволяет получить продукцию, которая по консистенции и внешнему виду превосходит продукцию, получаемую обычным способом копчения. Перспективно распространение опыта электрокопчения на предприятиях мясной и сыродельной промышленности. Возможно, на рыбоперерабатывающих предприятиях осуществлять панировку рыбы в поле коронного разряда, что снижает расход муки в 1,5…2 раза против существующих норм и обеспечивает улучшение качества продукции за счёт образования тонкого равномерного и плотного слоя муки на поверхности рыбы.

Электростатические установки применяют для окраски и эмалирования металлических изделий в поле коронного разряда, а также для нанесения одно- и многоцветных смываемых и несмываемых этикеток на стеклянную тару с последующим клеем.

3.3. Установки магнитной и магнитноимпульсной обработки Магнитные установки широко применяются для очистки продуктов и материалов для очистки продуктов и материалов от ферримагнитных примесей, магнитной обработки воды, магнитоабразивного шлифования и полирования, для обработки, для обработки теплообменных аппаратов от накипи и др. Интенсивно внедряется магнитоимпульсная обработка материалов: формообразование деталей, обжим, сборка, вырубка отверстий, сварка и т.д. Очистка материалов от ферримагнитных примесей проводится для получения высококачественных продуктов и выполнения требований техники безопасности, исключения случаев попадания металлических предметов в рабочие органы обрабатывающих машин, возникновения искрообразования во взрывоопасной среде и т.п. Для очистки обрабатываемых продуктов от ферримагнитных примесей на пищевых предприятиях применяют магнитные уловители – постоянные магниты или постоянно действующие магнитные сепараторы. Наиболее просты по конструкции магнитные уловители с постоянными подковообразными магнитами. Улавливающий орган в виде ряда подковообразных магнитов устанавливается в материалопроводах, самотёчных трубах, конусах под дозаторами и других местах. Своевременное удаление ферримагнитных примесей необходимо для получения качественных пищевых продуктов и обусловлено требованиями техники безопасности во избежание поломки звеньев рабочих машин и возникновения искрообразования, которое во взрывоопасной среде может привести к взрыву большой разрушительной силы. Рабочий процесс в магнитных установках состоит из распределения поступающего продукта на магниты, улавливания и удержания ферримагнитных примесей магнитами и очистки их от уловленных примесей. Магнитные колонки представляют собой устройства с неподвижно установленными поворотными или съёмными подковообразными магнитами из хромистой стали или магнитотвёрдых сплавов, а также с более дешёвыми и эффективными оксидно-бариевыми магнитами, которые уложены одноименными полюсами так, что образуют один сплошной широкий магнит (рис. 3.12).

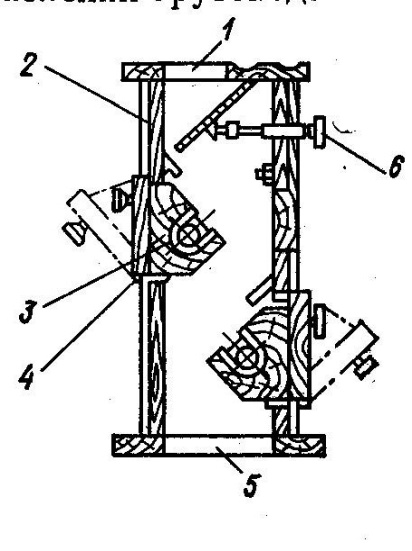

Рис. 3.12. Магнитная колонка: 1 – приёмное отверстие; 2 – станина; 3 – блок магнитов; 4 – ось; 5 – выходное отверстие; 6 – винт-регулятор.

Магниты расположены с таким расчётом, чтобы поверхность их образовала с горизонтом угол 40

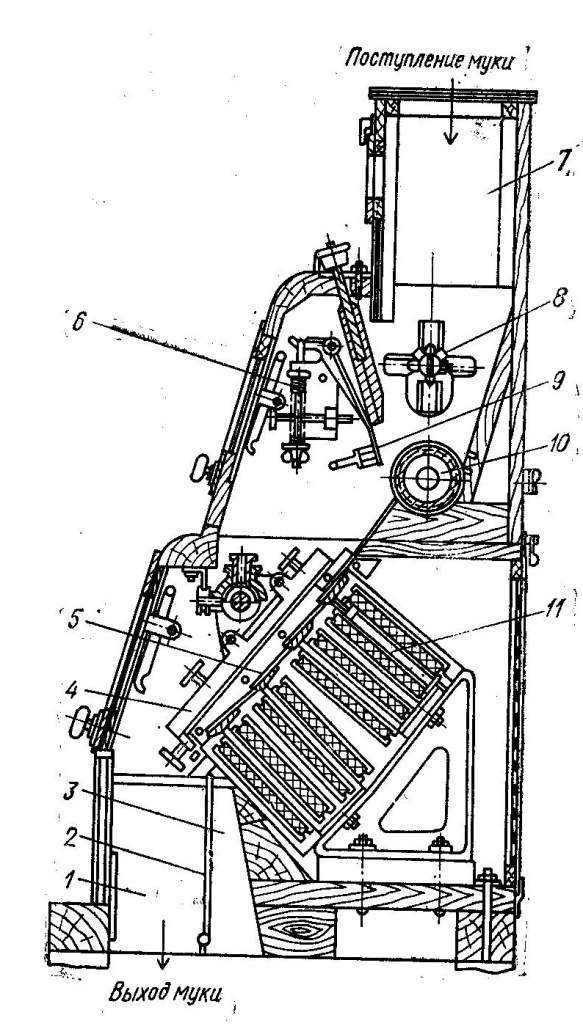

Грузоподъёмность каждого подковообразного магнита следует проверять не реже одного раза в 10 дней, которая для магнитов из стали марки ЕХЗ не должна быть менее 120 Н, а из сплава магнико – 200 Н и сохраняться не менее 3…4 месяцев. При ослаблении грузоподъёмности магнита его подвергают намагничиванию от сети постоянного или переменного напряжения, причём в последнем случае пользуются специальными аппаратами, обеспечивающими кратковременный ток 70…200 А длительностью 0,003…0,005 с. На зерновых элеваторах магнитные колонки устанавливают после пропуска зерна через воздушно-ситовые сепараторы, на мукомольных и крупяных заводах – перед вальцовыми, шелушильными, шлифовальными и полировальными машинами, а также на линии контроля готовой продукции. На комбикормовых заводах эти устройства применяют перед измельчающими машинами, прессами и на выходе готовых комбикормов. Магнитные колонки, отличающиеся простотой конструкции, имеют существенные недостатки, связанные с необходимостью непрерывного наблюдения за работой магнитов, ручным удалением извлечённых ферримагнитных примесей, периодической проверкой грузоподъёмности отдельных подков и их намагничиванием, а поэтому предпочитают заменять их более совершенными устройствами – электромагнитными сепараторами. Электромагнитные сепараторы обладают значительно большей производительностью, позволяют полностью механизировать процесс удаления ферримагнитных примесей и более надёжны в работе. Конструкция электромагнитных сепараторов может быть различной. Электромагнитный сепаратор с неподвижными наклонными электромагнитами (рис. 3.14), применяемый на мукомольных заводах для очистки муки от ферримагнитных примесей, имеет приёмное отверстие 7, крыльчатый побудитель 8, разрушающий образующиеся своды, питающий валик 10 и примыкающую к нему наклонную заслонку 9, которые обеспечивают равномерную, регулируемую механизмом 6, подачу муки с небольшой скоростью при постоянной толщине слоя к улавливающему органу – системе из 14 электромагнитов постоянного тока 11, расположенных в четыре ряда со ступенчатым экраном 5 из стальных наконечников и соединительных латунных полос, - по которому перемещается мука. Ферримагнитные примеси, приставшие к стальным наконечникам, снимаются скребком 4, совершающим возвратно-поступательное движение, и удаляются из сепаратора через боковые каналы, где собираются в ящики.

Рис. 3.14. Электромагнитный сепаратор с неподвижными наклонными электромагнитами.

Очищенная мука непрерывно выводится из сепаратора через отверстие 1. С прекращением питания обмоток электромагнитов постоянным током клапан 2 изменяет направление движения муки в отверстие 3. Сепаратор имеет индивидуальный электропривод с трёхфазным асинхронным двигателем с короткозамкнутым ротором номинальной мощностью 1 кВт, который вращает вентилятор, встроенный в сепаратор, для охлаждения электромагнитной системы. Обмотки электромагнитов, соединённые в два блока, получают питание от полупроводникового выпрямителя, который присоединён через понижающий трансформатор к сети переменного напряжения 380 В частоты 50 Гц.

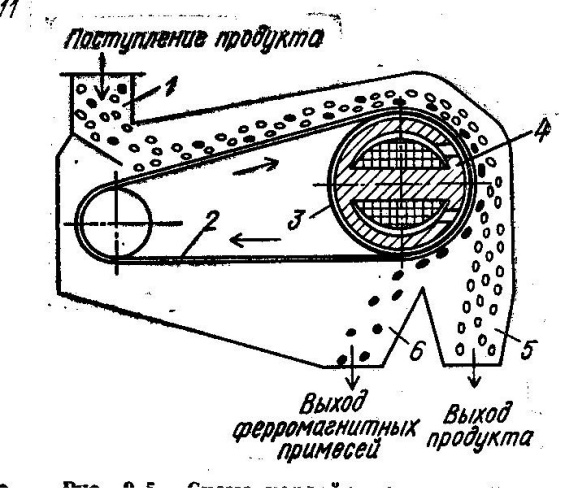

Рис. 3.15. Схема устройства ленточного электромагнитного сепаратора. Ленточный электромагнитный сепаратор (рис. 3.15) обеспечивает подачу продукта через отверстие 1 на ленту 2, охватывающую полый тонкостенный барабан 3, получающий вращение от трёхфазного двигателя через клиноременную, червячную и цепную передачи, что обеспечивает скорость ленты порядка 0,3…0,6 м/с. Внутри полого барабана, выполненного из диамагнитного материала, находится неподвижная электромагнитная система постоянного тока 4 с чередующейся по ходу продукта полярностью, что обеспечивает лучшую очистку продукта, чем в сепараторах без магнитного перемешивания. Электромагнитную систему фиксируют в определённом положении червячным механизмом при наладке работы сепаратора. Продукт, перемещаясь вместе с лентой сепаратора, попадает в свой самотёк 5, а ферримагнитные примеси, притягиваемые электромагнитом, прижимаются к ленте и огибают барабан. Выйдя из сферы влияния электромагнита, они попадают в самотёк 6 для удаления. Существенным недостатком электромагнитных сепараторов является прекращение их работы при повреждении цепи постоянного тока. Обслуживание электромагнитных сепараторов сводится к периодическому контролю температуры обмоток электромагнитов и принятию мер, ограничивающих их перегрев выше установленных норм. Существуют электронные приборы для определения наличия металла в сыпучих продуктах или в жидкостях с радиусом действия до 30 см и временем срабатывания до 0,0003 с, которые можно использовать при передаче муки и других сыпучих пищевых продуктов в производство, для контроля при разливе жидкостей, а также для учёта количества выпускаемых металлических банок. Установки для магнитной обработки воды обеспечивают направленное изменение её физических свойств путём кратковременного воздействия магнитного поля небольшой напряжённости. Использование такой омагниченной воды улучшает технологические и биологические процессы, что сопровождается значительным экономическим эффектом. Магнитная обработка воды несколько изменяет её поверхностное натяжение, вязкость, электропроводность и плотность, а также кристаллическую структуру шлама и отложений, которые становятся непрочными и легко отделяются от стенок теплообменных аппаратов.

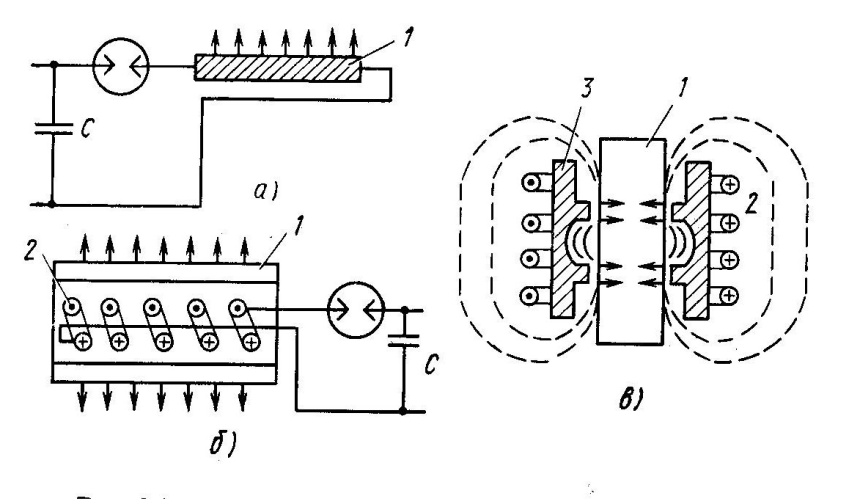

Применение омагниченной воды приводит к разрушению, отслаиванию и обрушению старой накипи, что вызывает необходимость периодической чистки системы для удаления шлама. Антинакипные свойства воды, прошедшей магнитную обработку, сохраняются несколько более суток, а затем утрачиваются. Поэтому рекомендуется время между обработкой воды и поступлением её в систему сокращать до минимума (не должно превышать 3…5 ч). Устройства для магнитной обработки воды представляют собой статические многополюсные аппараты с кольцевыми постоянными магнитами с встречным расположением полюсов либо с цилиндрическими электромагнитами с наконечниками постоянного или переменного тока (рис. 9.6, а, б), обеспечивающими возбуждение магнитного поля с чередующимся направлением магнитных линий в пространстве, занятым водой.

Рис. 3.16. Схемы устройства многополюсных магнитных аппаратов для обработки воды: а – постоянными магнитами: 1 – магнитопровод из стали армко; 2 – постоянные кольцевые магниты; б – с электромагнитами: 1 – выводные зажимы; 2 – стальной корпус; 3 – латунный кожух; 4 – электромагнит.

Это поле многократно воздействует на воду, протекающую в кольцевом зазоре со скоростью 0,5…2,5 м/с, что отвечает пребыванию её в каждой магнитной зоне не менее 0,02…0,004 с. Такое воздействие не вызывает изменения химического состава воды, но приводит к тому, что находящиеся в ней соли не оседают на стенках теплообменных аппаратов, а выносятся потоком воды в виде взвешенных частиц – шлама. При работе таких аппаратов необходим постоянный контроль мутности воды – хорошей магнитной обработке отвечает мутная вода, поскольку тонкая взвесь долго не оседает, а прозрачная вода указывает на недостаточно эффективную обработку. Производительность наиболее распространённых установок для магнитной обработки воды находится в пределах 2…200 Применение магнитной обработки воды на молочных, ликёроводочных и других пищевых предприятиях позволило сократить число чисток теплообменных устройств примерно в два раза по сравнению с обычными сроками чистки. Для очистки стальных поверхностей теплосиловых установок от накипи разработаны также аппараты с применением высокочастотного магнитного импульсного поля. Невысокая стоимость магнитной обработки воды и значительное уменьшение отложений и инкрустаций на металлических поверхностях эксплуатируемых систем обуславливают большой экономический эффект, связанный с использованием омагниченной воды. Магнитоимпульсные установки применяются для создания пластических деформаций в заготовках и изделиях из токопроводящих материалов под действием сильных периодических импульсов магнитных полей: магнитоимпульсная штамповка, обжим и раздача труб, сборка, пробивка отверстий, импульсная сварка и т.д. Принцип действия магнитоимпульсных установок основан на взаимодействии мощных импульсов магнитных полей и возникающих в заготовках вихревых токов.

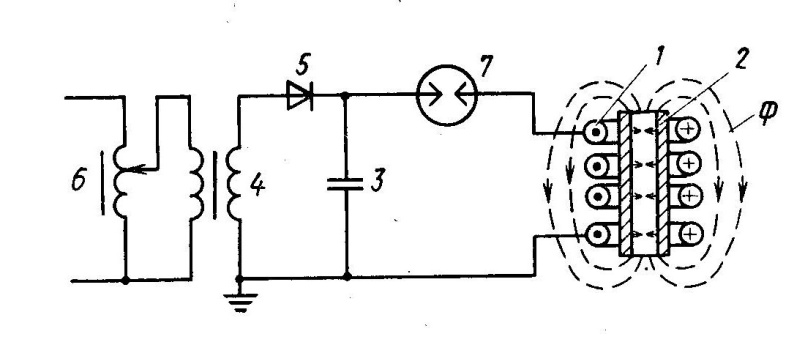

1 – индуктор; 2 – заготовка; 3 – ёмкостный накопитель; 4 – повышающий трансформатор; 5 – выпрямитель; 6 – автотрансформатор; 7 – разрядник.

Если поместить токопроводящую заготовку в индуктор (рис. 3.17) и пропустить по нему импульс тока большой амплитуды, то вокруг индуктора 1 создаётся мощный импульс напряжённости магнитного поля, энергия которого пропорциональна индуктивности катушки индуктора и квадрату тока в ней:

Это магнитное поле индуцирует в заготовке 2 соответствующий импульс вихревого тока, магнитное поле которого действует навстречу внешнему магнитному полю индуктора. Результатом такого взаимодействия магнитных полей является возникновение электромагнитных сил, направления которых определяются по правилу «левой руки» - перпендикулярны векторам магнитной индукции В и тока

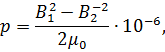

где

Повышение температуры поверхности заготовки рассчитывают по формуле

где Скорость деформации заготовки

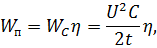

где Длительность разрядного импульса выбирают такой, чтобы глубина проникновения магнитного поля в деформируемую деталь была меньше толщины её стенки. Для рассматриваемой схемы длительность импульса составляет 10 – 20 мкс. Благодаря кратковременности импульса для получения больших усилий можно пропускать токи большой плотности (до Мощность источника питания можно определить по формуле

где

В качестве разрядников применяют воздушные разрядники, механические коммутаторы, срабатывающие при сближении электродов, или игнитроны (имеют управление разрядом). Зарядный контур (накопитель) заряжается от источника высокого постоянного напряжения, включающего в себя повышающий трансформатор, выпрямитель, устройства для регулирования зарядного напряжения, заземление и др. Магнитоимпульсный метод обработки является весьма прогрессивным. Отсутствие инерционной среды, через которую обычно передаётся давление на обрабатываемую деталь а также распределение электродинамических сил по объёму заготовки и точное регулирование открывают широкие перспективы для внедрения таких установок.

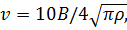

Рис. 3.18. Разновидности магнитоимпульсной обработки: 1 – обрабатываемая деталь; 2 – индуктор; 3 – концентратор магнитного поля.

На рис. 3.18 показаны наиболее простые виды магнитоимпульсной обработки. Заготовка 1 может включаться непосредственно в цепь разряда (рис. 3.18, а). Электродинамические силы создаются здесь (показано стрелками) в результате взаимодействия тока в заготовке с магнитным полем, созданным током в обратном проводе, проложенным вблизи заготовки. При внесении индуктора 2 внутрь детали 1 (рис. 3.18, б) достигается эффект раздачи трубы. Для обработки деталей сложной формы применяются матрицы. Если необходимо осуществить местное деформирование, то магнитное поле перераспределяют, вводя в пространство между индуктором и заготовкой металлические концентраторы 3 (преобразователи поля), создающие в детали 1 участки высокого давления (на рис. 3.18, в показано стрелками).

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 658; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.244.83 (0.075 с.) |

С, которые установлены по обе стороны ленты, рыба подсушивается и прогревается до температуры, близкой 40

С, которые установлены по обе стороны ленты, рыба подсушивается и прогревается до температуры, близкой 40

/ч, а отвечающая им мощность потребления электрической энергии составляет соответственно 60…850 Вт. Однако существуют аналогичные установки, как на меньшую, так и на большую производительность, достигающую нескольких десятков тысяч кубических метров в час.

/ч, а отвечающая им мощность потребления электрической энергии составляет соответственно 60…850 Вт. Однако существуют аналогичные установки, как на меньшую, так и на большую производительность, достигающую нескольких десятков тысяч кубических метров в час. Рис. 3.17. Принципиальная схема установки для магнитоимпульсной обработки:

Рис. 3.17. Принципиальная схема установки для магнитоимпульсной обработки:

, т.е. создаётся давление на поверхность заготовки (показано стрелками). Это давление при сильных магнитных полях может достигать десятков тонн на квадратный сантиметр поверхности заготовки. В пустотелой заготовке уравновешивающее давление внутри отсутствует и энергия поля расходуется на механическую работу (деформация заготовки) и её нагрев. Давление (в МПа) на поверхности заготовки

, т.е. создаётся давление на поверхность заготовки (показано стрелками). Это давление при сильных магнитных полях может достигать десятков тонн на квадратный сантиметр поверхности заготовки. В пустотелой заготовке уравновешивающее давление внутри отсутствует и энергия поля расходуется на механическую работу (деформация заготовки) и её нагрев. Давление (в МПа) на поверхности заготовки

– индукция магнитного поля у поверхности заготовки со стороны индуктора и за заготовкой, т;

– индукция магнитного поля у поверхности заготовки со стороны индуктора и за заготовкой, т; Гн/м – магнитная постоянная.

Гн/м – магнитная постоянная.

- удельная теплоёмкость заготовки.

- удельная теплоёмкость заготовки.

- плотность обрабатываемого материала, кг/м3.

- плотность обрабатываемого материала, кг/м3. А/м2), так как за очень малый промежуток времени проводники не успевают нагреваться до температуры, при которой теряются их прочностные свойства. Поэтому индукция достигает 80Тл, а для индукторов разового применения – 200 Тл. Эти значения во много раз превышают индукцию насыщения ферримагнитных материалов, поэтому они не используются в технике сильных полей. Такие высокие плотности тока и магнитной индукции сравнительно просто получают путём разряда конденсаторов.

А/м2), так как за очень малый промежуток времени проводники не успевают нагреваться до температуры, при которой теряются их прочностные свойства. Поэтому индукция достигает 80Тл, а для индукторов разового применения – 200 Тл. Эти значения во много раз превышают индукцию насыщения ферримагнитных материалов, поэтому они не используются в технике сильных полей. Такие высокие плотности тока и магнитной индукции сравнительно просто получают путём разряда конденсаторов.

- мощность, накапливаемая в зарядном контуре;

- мощность, накапливаемая в зарядном контуре; - время между разрядами, с;

- время между разрядами, с; - КПД зарядного контура (обычно

- КПД зарядного контура (обычно

- напряжение заряда конденсаторов,

- напряжение заряда конденсаторов,  кВ.

кВ.