Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Низкочастотные термические установки

На пищевых предприятиях применяют электрическую энергию не только для преобразования в механическую, но и для использования её с целью получения тепла. Процесс преобразования электрической энергии в тепловую осуществляют в электротермических установках, которые позволяют точно и быстро регулировать температуру с помощью средств автоматики программного регулирования, а также обеспечивают быстрый пуск, остановку и переход на другой тепловой режим. Конструкция их приспособлена к требованиям технологического нагрева и является более безопасной по сравнению с приборами для сжигания топлива. Электротермические установки изготовляют номинальной мощностью от нескольких ватт до десятков тысяч киловатт при рабочей температуре до 3000 Электротермические установки бывают прямого и косвенного действия. В электротермических установках прямого действия в нагреваемом теле, которое надёжно включают в электрическую сеть переменного напряжения промышленной частоты непосредственно или через понижающий трансформатор, возбуждается ток, что способствует быстрому выделению в теле тепла. Тепловой эффект определяется мощностью потребления электрической энергии с учётом потерь рассеяния тепловой энергии в окружающее пространство. Прямой или электроконтактный, способ нагрева переменным током частоты 50 Гц применяют на рыбоперерабатывающих предприятиях для размораживания блоков с замороженной мелкой рыбой – килькой, салакой или сардинами с последующим приготовлением из неё деликатесной продукции в виде консервов в масле. Для этого блок с рыбой помещают между двумя параллельными перфорированными пластинами – электродами из нержавеющей стали, находящимися в ванне из диэлектрика, заполненной проточной водой. При переменном напряжении между электродами 380 В частоты 50 Гц дефростация заканчивается в течение 2…3 мин и сопровождается расходом энергии 0,8…1,2кВт∙ч на один блок. Прямой способ нагрева переменным током частоты50 Гц нашёл применение в хлебопечении при заваривании водно-мучной болтушки, поскольку он обеспечивает равномерный прогрев всей массы, исключает её неоднородность, образование комочков, а также перегрев поверхностных слоёв частиц муки с одновременным установлением оптимальной температуры около 65

Прямой способ нагрева воды электрическим током применяют в электродных электрических котлах, эксплуатация которых оправдана при дешёвой электрической энергии. Такие котлы могут быть использованы на консервных заводах и других пищевых предприятиях, потребляющих для технологических целей горячую воду и водяной пар. Электроконтактный прессовый способ обработки плодов, овощей и ягод – электроплазмолиз – сводится к пропусканию обрабатываемых продуктов между встречно вращаемыми рифлёными вальцами – электродами, находящимися под переменным напряжением до 100 В частоты 50 Гц, в результате чего в обрабатываемом продукте возникает кратковременный ток, повреждающий протоплазменные оболочки, что увеличивает выход сока при прессовании и экономит пищевое сырьё. В электротермических установках косвенного действия тепло выделяется в нагревательных элементах, которые находятся под действием тока и передают его нагреваемому телу лучеиспусканием, теплопроводностью и конвенцией. Эти элементы располагают внутри огнеупорной кладки печей, что способствует быстрому её разогреву до заданной температуры, определяемой требованиями технологического процесса. В лабораториях пищевых предприятий электротермические установки косвенного действия встречаются в виде муфельных печей, вакуумных сушильных аппаратов, термостатов и др.

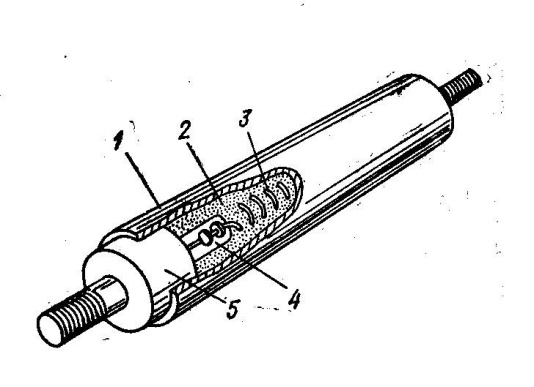

На предприятиях молочной и винодельческой промышленности применяют электропастеризаторы косвенного действия, представляющие собой аппараты, в стенки которых встроены нагревательные элементы, Ток, разогревая эти элементы, обеспечивает передачу тепла жидкости, находящейся в аппарате или протекающей через него. Расход энергии при этом невелик и составляет до 0,1кВт∙ч на 1 л пастеризуемой продукции. На рыбоперерабатывающих предприятиях для пастеризации икры красной рыбы используют электропастеризаторы косвенного действия с автоматическим регулированием температуры с точностью Более мощные электротермические установки применяют в хлебопечении, кондитерском производстве, предприятиях общественного питания и камбузах речных и морских судов. Электрические печи для выпечки хлебобулочных и кондитерских изделий по сравнению с другими печами имеют ряд преимуществ, поскольку размеры их и конструкция могут быть приняты в полном соответствии с требованиями технологического процесса при полном отсутствии воздействия печных газов на изделия, что создаёт чистоту и удобство обслуживания, простоту в позонном регулировании температуры и не сложный переход от одного теплового режима к другому из-за малой теплоаккумулирующей способности при достаточно высоком КПД порядка 0,6…0,8 и расходе энергии на выпечку 1 кг хлеба около 0,25…0,30 кВт∙ч. Такие печи получают питание от трёхфазной сети с переменным напряжением 380 В частоты 50 Гц и имеют большей частью трубчатые герметически закрытые электрические нагреватели. Трубчатый герметический электрический нагреватель (рис. 3.19) состоит из цельнотянутой стальной или латунной трубки диаметром 7…15 мм, длиной 250…6300 мм и толщиной стенки 1,0…1,5 мм, внутри которой по оси находится хромоникелевая спираль, выполненная проводом диаметром 0,1…1,5 мм и запрессованная в термоустойчивой электроизоляционной массе – кристаллической окиси магния, или периклазе, являющейся хорошим диэлектриком и проводником тепла от спирали к стенке трубки.

Рис. 3.19. Трубчатый электронагреватель: 1 – металлическая трубка; 2 – наполнитель; 3 – нихромовая спираль; 4 – контактный стержень; 5 – керамический изолятор.

Выводы от спирали в виде стальных контактных стержней, изолированных керамическими изоляторами предназначены для присоединения к питающей сети с помощью металлических гаек с шайбами. Герметизация трубки влагонепроницаемым термостойким лаком позволяет надёжно эксплуатировать такие устройства при температуре 400…850 Трубчатые электрические нагреватели различной конфигурации: прямые, U -образные и др. изготовляют номинальной мощностью 0,05…25 кВт и используют при напряжении 127 или 220 В. Срок службы их при рабочей температуре 500

|

||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 2123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.42.208 (0.006 с.) |

С. Недостатком таких устройств является относительно высокая стоимость эксплуатации, что связано с установленным тарифом на электрическую энергию.

С. Недостатком таких устройств является относительно высокая стоимость эксплуатации, что связано с установленным тарифом на электрическую энергию. .

.