Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электростатические установки

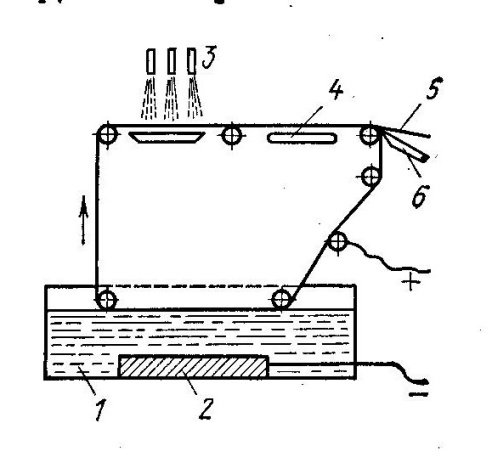

Электростатические установки являются наиболее простыми технологическими установками, которые предназначены для разделения сыпучих смесей на компоненты, электрокопчения, нанесения консервирующих веществ на поверхности обрабатываемых пищевых продуктов и др. Электростатическими установками называются такие устройства, в которых электрическое поле неподвижных электрических тел (электродов) воздействует на макрочастицы обрабатываемого вещества без изменения химического состава самих веществ. Технология, основанная на воздействии электрических полей на заряженные частицы металлов, взвешенных в газообразной или жидкой среде, в целях упорядочивания их движения для осуществления определённого технологического процесса называется электронно-ионной или аэрозольной технологией. Характерными особенностями электронно-ионной технологии являются универсальность метода: любые материалы (как проводящие, так и изоляционные) могут быть наэлектризованы и в заряженном состоянии подвергнуты воздействию электрического поля, а также то, что материалы используются в диспергированном (мелко раздробленном) состоянии, что обеспечивает гибкое управление и организацию непрерывного процесса. Электротехнологические процессы, протекающие в электростатических установках, могут быть подразделены на следующие группы: - электросепарация – разделение сыпучих смесей на компоненты и фракции; - электрофильтрация – отделение и осаждение посторонних частиц; - электрофорез – движение наэлектризованных частиц под воздействием электрического поля; - электроосмос – движение жидкости через капилляры или диафрагмы. Используется в основном два способа электризации: - контактная электризация, возникающая при соприкосновении и трении движущихся частиц обрабатываемого вещества, движущихся по материалопроводу, например, продуктов размола зерна, рудных и порошковых смесей; - ионная (бесконтактная) электризация, создаваемая внешним электростатическим полем, окружающим взвешенные в газе или жидкости частицы. Рассмотрим устройство и принцип действия некоторых электростатических установок. Электростатическая установка для разделения сухих сыпучих смесей на компоненты – электростатический сепаратор – показана на рис. 3.1.

Установка состоит из лотка 2, встряхиваемого эксцентриком 3, двух электродов 4 и 5, приёмного устройства 6, ограничительного сопротивления 7, выпрямительного устройства 8 и повышающего трансформатора 9. При скольжении сыпучей смеси, поступающей из бункера 1, по лотку происходит электризация отдельных частиц, которые, попадая в электрическое поле между электродами, отклоняются полем в зависимости от величины и знака их заряда, в результате чего ячейки приёмного устройства заполняются отсортированными частицами. Напряжение между электродами составляет 25 – 30 кВ.

Рис. 3.1. Схема электростатической установки для сепарации сухих сыпучих смесей.

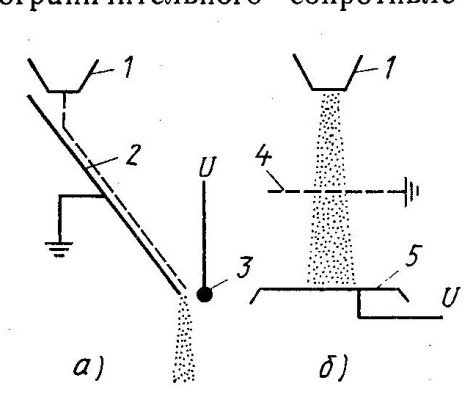

Подобные электросепарирующие установки используются для сортировки любых сыпучих смесей, частицы которых заряжаются при скольжении по поверхности лотка. Производительность электростатических сепараторов зависит от ширины лотка и межэлектродного пространства. Для электризации частиц в электросепараторах и других установках может быть использован так называемый метод электростатической индукции, когда электризация частиц происходит при контакте их с электродом. Частицы могут заряжаться, скатываясь по наклонной плоскости (электроду) (рис. 3.2, а) или проходя через электрод – сетку (рис. 3.2, б)

Рис. 3.2. Устройство для контактной электризации: 1 – бункер; 2 – наклонная плоскость; 3 – цилиндрический электрод; 4 – металлическая сетка; 5 – плоский электрод.

При этом методе проводящие порошки получают значительно больший заряд на единицу массы порошка, чем при других методах электризации, а диэлектрические материалы – наоборот. Этот метод используют также для электризации жидких материалов, например эмульсий, красок и т.д. Мощность установки невелика и составляет до 500 Вт на 1 м ширины лотка. Электростатические установки для осаждения твёрдых и жидких частиц – электрофильтры – широко применяются для высокоэффективной очистки больших объёмов газов. Многие промышленные предприятия (металлургические, химические, цементные, заводы стройиндустрии, котельные, работающие на твёрдом топливе, и др.) являются источниками загрязнения окружающей среды. Они выбрасывали в атмосферу большое количество пыли, сажи, капель и брызг. Взвеси таких частиц могут иметь различную дисперсность. Крупнодисперсные частицы (размером более 1 мкм) могут быть удалены из газового потока в механических фильтрах, так называемых циклонах. Мелкодисперсные взвеси (аэрозоли) находятся во взвешенном состоянии даже при малых скоростях движения газа.

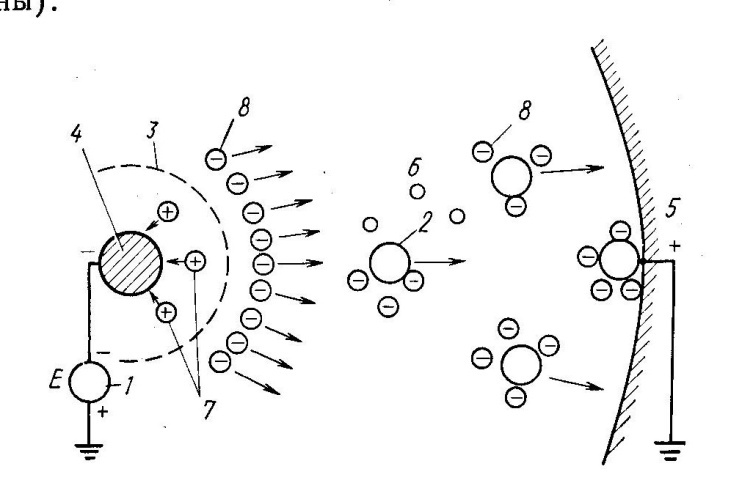

Такие частицы из газового потока наиболее эффективно удаляются в электрофильтре. Как и в электростатических сепараторах, здесь процесс имеет две стадии: электризация частиц, содержащихся в газе, и отклонение их с помощью электростатического поля. Так как частицы в газовом потоке находятся во взвешенном состоянии, то невозможно привести их в соприкосновение с какой-либо поверхностью. Поэтому способ контактной электризации здесь неприемлем. В электрофильтрах используют способ ионной электризации, который состоит в том, что имеющиеся в выбрасываемом газовом потоке заряженные частицы, сталкиваясь с аэрозолями, могут сообщать им электрические заряды и притягиваться вместе с ними электрическим полем к электродам противоположной полярности. Однако, возникающий при этом ток (поток частиц к электродам) очень мал из-за незначительного числа заряженных частиц в газе. Для увеличения числа ионизированных частиц создают коронный разряд, который резко увеличивает поток электронов. Именно эти электроны, порождённые коронным разрядом, сталкиваясь с аэрозолями, находящимися в потоке газа, и сообщают им электрические заряды (рис. 3.3). Коронный разряд возникает в резко неоднородном электрическом поле, когда размеры одного из электродов (коронирующего) намного меньше другого, например, в системе двух концентрических цилиндров при отношении их радиусов более 10 или в системе провод – плоскость. В этом случае напряжённость электрического поля вблизи меньшего электрода (см. рис. 3.3) намного больше, чем у поверхности большего электрода, при достижении значения напряжённости 15 кВ/см и более вокруг электрода с малым радиусом начинается интенсивная ионизация газа. Эта зона начинает светиться, что указывает на начало коронного разряда (короны). Обычно к коронирующему электроду 4 подводят отрицательный потенциал, а к внешнему (осадительному) электроду 5 – положительный. В этом случае аэрозоли 2 притягиваются к осадительному электроду. Так как зона короны относительно мала, то основная масса загрязнённого газа проходит между короной 3 и осадительным электродом 5. Поэтому подавляющая часть загрязнений оседает на внешнем электроде.

Рис. 3.3. Схема электризации и осаждения частиц в электрофильтре: 1 – источник постоянной ЭДС; 2 – частицы пыли в газе; 3 – границы короны; 4 – коронирующий электрод; 5 – осадительный электрод; 6 – электроны; 7 – положительные ионы; 8 – отрицательно заряженные ионы.

Конструкции электрофильтров могут быть различными. В зависимости от направления потока газов различают вертикальные и горизонтальные электрофильтры, а по конструкции осадительных электродов – трубчатые и пластинчатые. По способу удаленияосаждающихся на электродах частиц электрофильтры бывают сухие и мокрые.

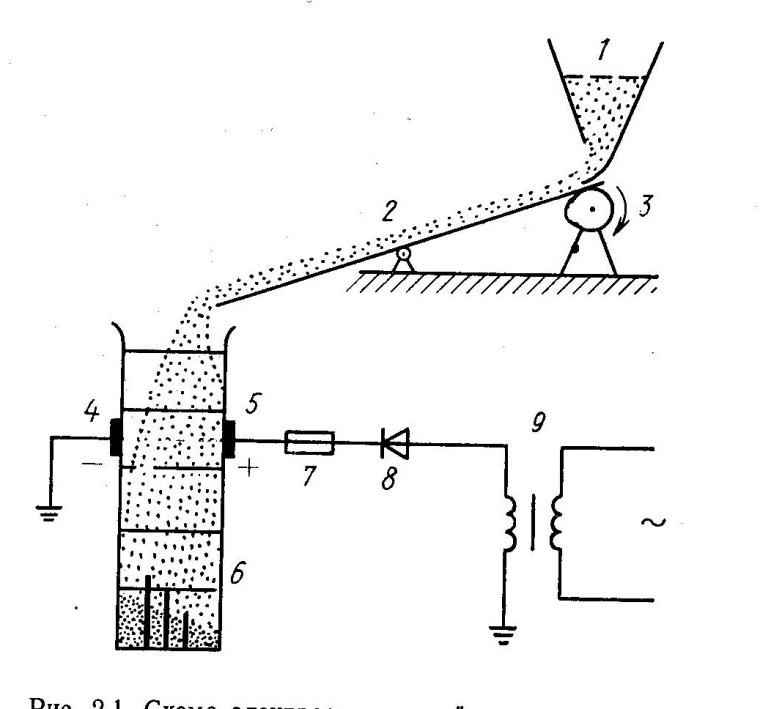

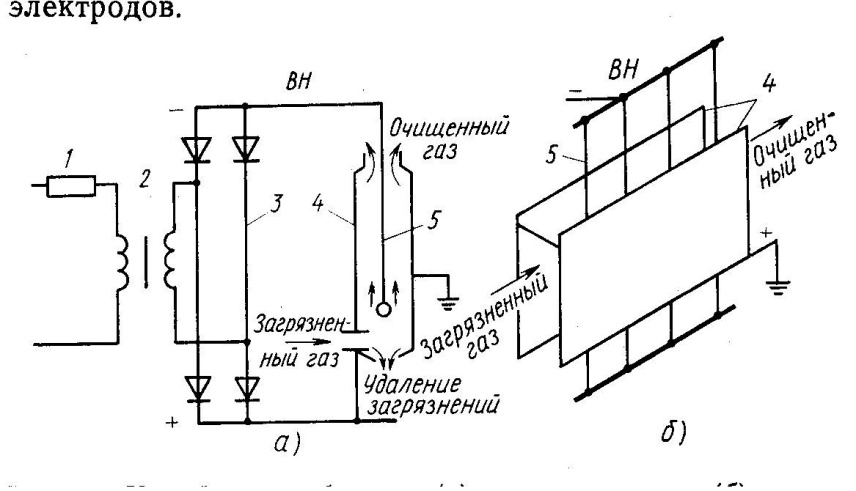

В сухих электрофильтрах осевшие на электроды частицы удаляютвстряхиванием и под действием силы тяжести они осыпаются в бункер с последующим удалением из аппарата. В мокрых фильтрах осевшие на электроды частицы смываются водой. На рис. 3.4, а показана принципиальная схема трубчатого вертикального электрофильтра. Питание фильтра осуществляется от повышающего трансформатора 2 через выпрямитель 3. Напряжение на трансформаторе, а следовательно, и характеристики фильтра можно изменять с помощью регулятора 1. На рис. 2.4, б показана схема устройства пластинчатого горизонтального фильтра, в котором ряд коронирующих электродов 5 подвешен между двумя пластинами – осадительными электродами 4. Электрическое поле в пластинчатых электрофильтрах несколько слабее, чем в трубчатых электрофильтрах, но их проще изготавливать и здесь легче обеспечить встряхивание электродов.

Рис. 3.4. Устройство трубчатого (а) и пластинчатого (б) электрофильтров.

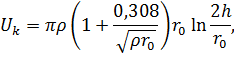

Повышающие трансформаторы электрофильтров выполняются в большинстве случаев однофазными на напряжение питания 380 В. Выходное напряжение может достигать 80 кВ. В современных электрофильтрах устанавливаются тиристорные регуляторы напряжения на ток 0,25 – 2,5 А, в зависимости от производительности электрофильтра. Напряжение между электродами (кВ), при котором возникает корона, приближённо можно определить по эмпирической формуле

где

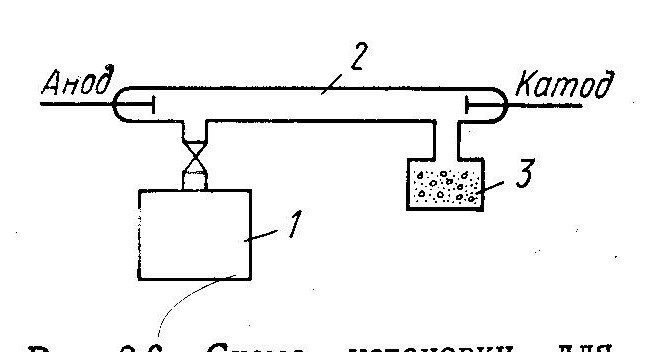

Степень очистки (%) зависит от скорости дрейфа частиц в газе (

где

V – объёмный расход газа, м3/с. Степень очистки газа в электрофильтрах может достигать 99%, при незначительном расходе электроэнергии на очистку (до 0,3 кВт∙ч/тыс. м3) и малой потере давления газа в фильтре. Скорость движения частиц к осадительному электроду пропорциональна их размеру и квадрату напряжённости электрического поля. Следовательно, в электрофильтре в первую очередь осаждаются крупные частицы. Квадратичный характер зависимости скорости дрейфа от напряжённости поля свидетельствует о том, что целесообразно работать при максимально возможном напряжении, т.е. на границе искрового разряда.

Существенное влияние на качество очистки газов в электрофильтрах оказывает удаление осаждённой пыли с электродов. Возвращение в поток газа даже малой доли осаждённой пыли приводит к заметному ухудшению очистки. Повторный унос происходит при встряхивании электродов с отрывом частиц от электрода потоком газа, выбиванием их из осаждённого слоя при осаждении новых частиц. На повторный унос оказывают влияние конструкции электродов и другие факторы. Для снижения повторного уноса необходимо обеспечивать определённую скорость газа с небольшой турбулентностью и равномерным распределением потока, сбрасывание пыли крупными блоками при встряхивании. Степень очистки газов зависит также от конструкции коронирующих электродов, которые бывают гладкими и с фиксированными коронирующими точками (рис. 3.5).

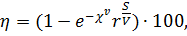

Рис. 3.5. Электроды для электрофильтров: а – гладкие коронирующие; б – коронирующие с фиксированными точками разряда; в – осадительные.

Типовые гладкие электроды: круглые диаметром 2 – 4 мм, квадратные со стороной 3 – 4 мм и штыкового сечения, вписывающиеся в квадрат со стороной 4 – 5 мм. Наиболее распространёнными электродами с фиксированными коронирующими точками по длине являются: колючая проволока, пилообразные и игольчатые электроды. Игольчатые электроды при правильном выборе шага между иглами (40 – 80 мм) обеспечивают наибольшую мощность, потребляемую при коронном разряде, а, следовательно, и более высокую степень очистки. В процессе работы электрофильтров в слое пыли накапливается заряд, так как пыль обладает большим удельным электрическим сопротивлением, и стекание заряда со слоя пыли на осадительный электрод происходит довольно медленно. В зоне электрофильтра в этом случае попадают положительные ионы, противоположные по знаку ионам, образующимся при коронном разряде. Разрядные процессы в высокоомном слое пыли, называемые обратной короной, оказывают существенное влияние на степень очистки газов. Для ослабления обратной короны в очищаемый газ вводят мелко распыленную воду, аммиак или другие реагенты, кондиционирующие поток газа, что снижает поверхностное и удельное электрическое сопротивление слоя пыли и обратный её унос. Положительный эффект даёт также снижение плотности тока основного коронного разряда при рациональном выборе параметров коронирующих электродов. В ряде случаев удаляемая из электрофильтров пыль содержит ценные компоненты. В частности, в выбрасываемой металлургическими печами пыли содержатся серебро, цинк, сурьма, свинец, магний и др. Соединения этих элементов вредны для здоровья, а улавливание их с помощью электрофильтров кроме охраны окружающей среды даёт и экономический эффект. Например, при установке электрофильтра на крупном цементном заводе ежедневно регенерируется 120 т цементной пыли в одном фильтре при энергозатратах всего 1,9 кВт∙ч/т, что в десятки раз меньше энергозатрат на производство 1 т цемента.

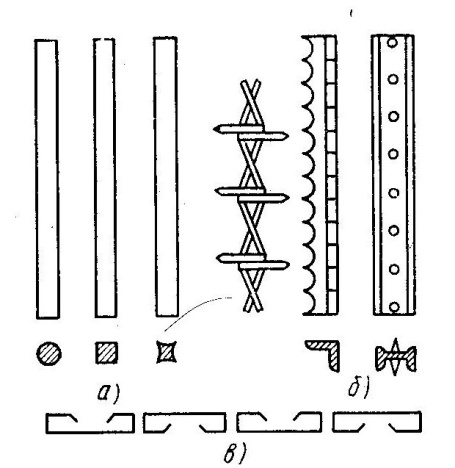

Очистка газов от газообразных химических примесей в основном осуществляется: абсорбцией – поглощением при промывке газов жидкостями; адсорбцией – поглощением твёрдыми телами; переходомхимических соединений из газообразного состояния в твёрдое или жидкое состояние с последующим удалением полученных продуктов. При этих методах могут использоваться электрические и магнитные явления. Так, катодосорбционные эффекты – повышение адсорбционной способности твёрдых тел под воздействием потока электронов высокочастотного электрического разряда – применяются для получения газов особой чистоты, значительного увеличения ёмкости цеолитов и других адсорбентов. При высокочастотных разрядах в адсорбентах под действием потока электронов возникают радиационные центры адсорбции не только на наружной поверхности, но и внутри, что увеличивает их адсорбционную способность. Повышения поглотительной способности адсорбентов можно достичь с помощью электрофореза. Суть электрофореза состоит в том, что очищаемый газ подвергают действию электрического разряда. Под действием электрического поля, содержащиеся в газе примеси перемещаются к катоду. В результате в прикатодной зоне возникает локальная область с повышенной концентрацией примесного компонента. Если в эту зону поместить какой-либо адсорбент, то количество удаляемых из газа примесей возрастает. Принципиальная схема установки, с помощью которой реализуется явление электрофореза, представлена на рис. 3.6.

Рис. 3.6. Схема установки для очистки газа.

Очищаемый газ из ёмкости 1 подаётся в разрядную трубку 2. После создания в трубке разряда начнётся движение примесных компонентов к катоду, их концентрация в ёмкости снижается до наступления равновесия между концентрацией адсорбтива и адсорбата 3. Химические примеси, находящиеся в газе в жидком состоянии (в виде тумана или сконденсированных паров), удаляются в электрофильтрах. Так, газы обжиговых печей цинковых заводов кроме Для улавливания тумана серной кислоты, сконденсированных паров двуокиси мышьяка и двуокиси селена газы из промывной башни направляют в мокрые электрофильтры. После второй ступени электрофильтров газы практически не содержат мышьяка, а содержание в них тумана серной кислоты снижается до 0,005 г/м3. Обжиговые газы медеплавильных заводов сначала очищают в механических фильтрах, а затем в сухих горизонтальных многоподовых электрофильтрах. Электрофильтры работают при повышенной температуре (300 - 400 Газы шахтных печей медно-серных заводов, содержащие сернистый газ ( Газы алюминиевых и магниевых производств содержат много вредных примесей. Так, при электролитическом способе получения алюминия анодные газы, выделяющиеся из ванн, содержат фтористый водород, сернистый газ, окись углерода, а также пыль и смолистые погоны. В последних содержится канцерогенное вещество бензпирен. Газы электролизёров очищают от пыли и смолистых веществ в двупольных горизонтальных электрофильтрах, а затем промывают слабым содовым раствором. Таким образом, электрические методы очистки газов в любой отрасли промышленности обеспечивают высокую эффективность при удалении из газовых потоков пыли и примесей, находящихся во взвешенном состоянии. Электростатические установки для разделения на компоненты суспензий и коллоидных растворов используются для обезвоживания коллоидных веществ и суспензий, плохо поддающихся титрованию: очистка воды, фруктовых соков, разделение водомасляных эмульсий, осаждение каучука из латекса, дубление кожи, пропитка тканей, обезвоживание каолина и т.д. В коллоидных растворах, помещённых в электростатическое поле, наблюдается перемещение коллоидных частиц к одному из электродов и противоположно направленное течение жидкости. Процесс перемещения и выделения коллоидных частиц в электростатическом поле называется электрофорезом. При разделении объёма коллоидного раствора перегородкой, препятствующей перемещению частиц, но пропускающих жидкость, наблюдается явление электроосмоса. В этом случае жидкость переходит из одной части помещённого в электростатическое поле раствора в другую. Электростатические явления электроосмоса и электрофореза объясняются тем, что на границе двух фаз: твёрдой или жидкой, несмешивающихся жидких или жидкой и газовой фаз – возникает двойной электрический слой. На поверхности твёрдой, жидкой или газообразной фазы адсорбируются молекулы или ионы, образуя слой катионов или биполярных молекул, находящихся в электролите. В электрическом поле заряженные частицы начинают двигаться к электродам противоположной полярности. Электроосмотическая очистка применяется для удаления из воды примесей в виде растворимых солей, коллоидных частиц и суспензий. Этим способом можно очищать воду, содержащую в одном литре до нескольких сот миллиграммов сухого остатка, и получать чистую воду с очень малым содержанием примесей. Установка для электроосмотической очистки воды состоит из десяти и более отдельных последовательно включённых ячеек (рис. 3.7).

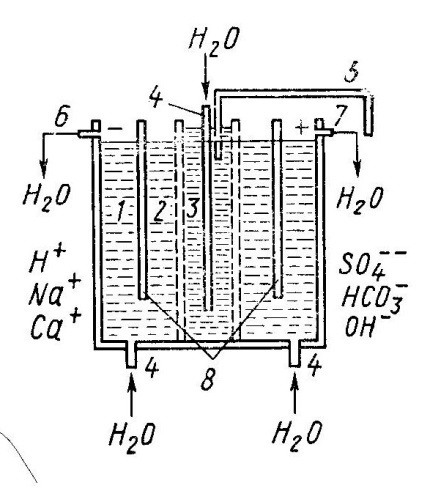

Рис. 3.7. Схема отдельной ячейки установки для электроосмотической очистки воды.

Каждая ячейка имеет две диафрагмы 8, делящие её на анодное 1, катодное 2 и среднее 3 отделения. Вода, предназначенная для очистки, поступает по трубам 4 в нижнюю часть трёх отделений первой ячейки. Из среднего отделения ячейки по трубе 5 вода поступает во вторую ячейку установки и т.д. С последней ячейки установки вода вытекает уже очищенная. Содержащиеся в растворе соли Диафрагмы для установки изготовляются из замши, керамики, пергамента и т.п. Установки для электроосмотической очистки воды бывают различной мощности: 20, 80 и 200 литров очищенной воды в час. К ячейкам установки подводят электрический ток напряжением 110 и 220 В. На установке, состоящей из десяти ячеек, напряжение распределяется так: на первой группе из четырёх ячеек падает напряжение 55 В, на второй группе из трёх ячеек – 70 В, на третьей группе из двух ячеек – 110 В и на четвёртой группе из одной ячейки – 220 В. Ячейки в каждой группе включаются последовательно, а группы – параллельно. Расход электрической энергии (кВт∙ч) можно приближённо подсчитать по эмпирической формуле где

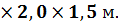

На 1 м3 очищенной воды расходуется до 15кВт∙ч энергии в зависимости от жёсткости воды. Размеры установки электроосмотической очистки воды мощностью 200 л/ч2,5 В промышленности широко применяется электрофорез для очистки и обезвоживания каолина, Чтобы очистить каолин от примесей кварца, слюды, пирата и т.п., его взмучивают в воде, прибавляют жидкое стекло или слабую щёлочь, после отстаивания удаляют грубые частицы. Полученную суспензию пропускают между электродами осмос-машины (рис. 3.8).

Рис. 3.8. Схема осмос-машины для очистки каолина.

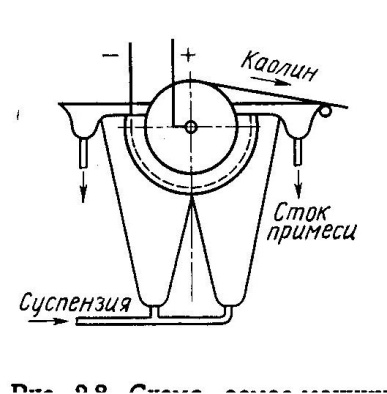

Частицы каолина при этом получают отрицательный заряд и переносятся к аноду, а кварц и другие примеси, получающие положительный заряд, - к катоду. Под влиянием постоянного тока коллоидные частицы каолина осаждаются на фильтрованном полотне, которым покрыт анод, а вода вместе с примесями уходит из катодного пространства. На полотне анода накапливается чистый каолин с содержанием влаги до 35%. На очистку 1 т каолина расходуется 15 – 40 кВт∙ч электроэнергии. Широкое распространение получил способ электрофоретического осаждения каучука из его эмульсий (латекса). В электрическом поле каучук принимает отрицательный заряд и в процессе электрофореза движется к аноду. Электрофоретическое осаждение каучука ведётся в аппаратах специальной конструкции или в осмос-машинах. Схема аппарата для осаждения каучука показана на рис. 3.9. В ванне 1, наполненной латексом, движется на роликах бесконечная металлическая сетка, служащая анодом. Катод 2 располагается на дне ванны. Каучук, осаждённый на сетке, промывается струями воды 3 и сушится на сушильном столе 4, а просушенный каучук 5 с сетки снимается ножом 6.

Рис. 3.9. Схема аппарата для осаждения каучука: 1 – ванна; 2 – катод, расположенный на дне ванны; 3 – каучук, осаждённый на сетке; 4 – сушильный стол; 5 – просушенный каучук; 6 – нож.

С помощью электрофореза готовят водоупорные ткани, покрывают каучуком металлические изделия и т.д.

|

|||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1997; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.186.6 (0.056 с.) |

- плотность очищаемого газа, кг/м3;

- плотность очищаемого газа, кг/м3; - радиус коронирующего электрода, мм;

- радиус коронирующего электрода, мм; - расстояние между электродами, мм.

- расстояние между электродами, мм. площади осадительных электродов (S, м2) и находится по формуле

площади осадительных электродов (S, м2) и находится по формуле

- коэффициент неравномерности распределения частиц по сечению электрофильтра;

- коэффициент неравномерности распределения частиц по сечению электрофильтра; - площадь осадительных электродов, м2;

- площадь осадительных электродов, м2;

содержат в парообразном состоянии соединения мышьяка (

содержат в парообразном состоянии соединения мышьяка ( селена (Se и Se

селена (Se и Se  ), серного ангидрида

), серного ангидрида

элементарную серу и её различные соединения (СОS, С

элементарную серу и её различные соединения (СОS, С

) и имеющие высокую температуру (400 - 500

) и имеющие высокую температуру (400 - 500  , после очистки от грубой пыли в пылевых камерах очищают в сухих электрофильтрах. Осадительные и коронирующие электроды этих электрофильтров изготовляют из высокохромистой (до 25 – 26% Cr) стали, противостоящей воздействию паров элементарной серы при высоких температурах.

, после очистки от грубой пыли в пылевых камерах очищают в сухих электрофильтрах. Осадительные и коронирующие электроды этих электрофильтров изготовляют из высокохромистой (до 25 – 26% Cr) стали, противостоящей воздействию паров элементарной серы при высоких температурах.

и другие ассоциируют на катионы

и другие ассоциируют на катионы  и анионы

и анионы  Катионы движутся к катоду, а анионы – к аноду. В катодных пространствах вода становится щелочной, а в анодных – кислой. Из катодного и анодного отделений вода выводится по сточным трубам 6 и 7.

Катионы движутся к катоду, а анионы – к аноду. В катодных пространствах вода становится щелочной, а в анодных – кислой. Из катодного и анодного отделений вода выводится по сточным трубам 6 и 7. ,

, – количество сухого остатка, мг, на 1 л очищаемой воды;

– количество сухого остатка, мг, на 1 л очищаемой воды; - напряжение на одну ячейку.

- напряжение на одну ячейку.