Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и виды автомобилейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Назначение и виды автомобилей

Автомобиль — это самоходное механическое транспортное средство, выполняющее перевозку грузов, людей и специальные задачи. По своему назначению автомобили различают: - грузовые; - пассажирские; - специальные. Все автомобили делятся по приспособленности к работе в различных дорожных условиях на две группы: нормальной и повышенной проходимости. Для различия автомобилей по указанному признаку существует «колесная формула», которая обозначает соотношение общего количества колес к числу ведущих колес. Например, 4 х 2; 4 х4; 6 х4; 6 х 6 и т.д. К грузовым автомобилям относятся: - автомобили для перевозки грузов; - автомобили-тягачи; - прицепы и полуприцепы. Грузовые автомобили могут использоваться как универсальный транспорт, перевозящий различные грузы на платформе. Оборудованные специализированными приспособлениями автомобили могут использоваться для перевозки определенных грузов, например: - самосвалы - для перевозки сыпучих и вязких грузов; - цистерны для жидких и газообразных грузов; - рефрижераторы — для скоропортящихся грузов; - прицепы и полуприцепы — для перевозки крупногабаритных или больших партий грузов. Грузовые автомобили классифицируются по грузоподъемности. К пассажирским автомобилям относятся: - легковые, для перевозки до 6 пассажиров; - автобусы, для массовых перевозок пассажиров. Специальные автомобили оснащены специализированным оборудованием для выполнения какой-либо одной конкретной задачи. К ним относятся: пожарные автомобили; - санитарные автомобили; - машины технической помощи; - поливочные автомобили; - мусоросборочные автомобили и др.

Классы автомобилей

3. Общее устройство автомобиля

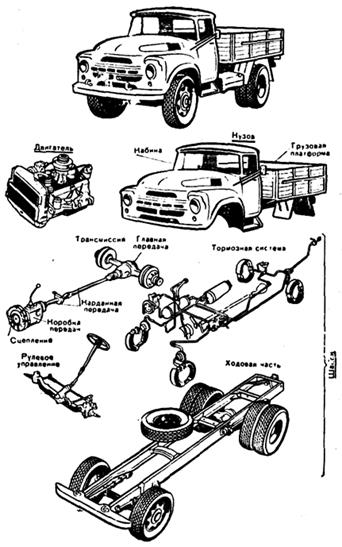

Автомобиль состоит из агрегатов, механизмов и систем, образующих части: - шасси; - кузов; - двигатель.

Шасси включает в себя трансмиссию, ходовую часть и механизмы управления. Трансмиссия служит для передачи крутящего момента от двигателя к колесам ведущих мостов, изменяя крутящий момент по величине и направлению. Трансмиссия состоит из сцепления, коробки передач, карданной передачи, одного или нескольких ведущих мостов. Сцепление — механизм, позволяющий кратковременно и плавно разъединить или соединить двигатель с механизмами трансмиссии. Коробка передач — механизм, преобразующий крутящий момент, передающийся от двигателя через сцепление, по величине и направлению. Дает возможность автомобилю двигаться вперед или назад, а также позволяет отключать двигатель от ведущих мостов на длительное время. Карданная передача позволяет передавать крутящий момент от коробки передач к ведущим мостам под изменяющимися углами в зависимости от неровностей дорожного покрытия. Ведущий мост включает в себя главную передачу и дифференциал с полуосями. Главная передача преобразует крутящий момент по величине и передает его от карданной передачи через дифференциал на полуоси ведущих колес под постоянным углом. Дифференциал — механизм, позволяющий вращаться ведущим колесам с различной скоростью по отношению к друг другу в зависимости от степени сцепления их с дорожным покрытием. Ходовая часть включает в себя раму, переднюю и заднюю оси, рессоры, амортизаторы, колеса и шины. Механизмы управления позволяют изменять направление и скорость движения, а также останавливать автомобиль и удерживать его на месте. Механизмы управления включают в себя рулевое управление и тормозные системы. Кузов грузового автомобиля состоит из кабины водителя и платформы для размещения груза. К кузову также относятся крылья, облицовка, капот и брызговики. Современные легковые автомобили имеют несущий кузов, к которому крепятся все агрегаты и механизмы. Кузов автобуса — салон — служит для размещения пассажиров. Двигатель — агрегат, преобразующий тепловую энергию, получающуюся при сгорании топлива в цилиндрах, в механическую работу, а создаваемый с помощью кривошипно-шатунного механизма крутящий момент используется для передвижения автомобиля

Устройство двигателя

Для обеспечения нормальной работы двигатель внутреннего сгорания имеет следующие механизмы и системы: - кривошипно-шатунный механизм; - газораспределительный механизм; - систему охлаждения; - систему смазки; - систему питания; - систему зажигания. Дизельные двигатели системы зажигания не имеют, так как воспламенение рабочей смеси в цилиндрах двигателя происходит за счет высокой степени сжатия. Кривошипно-шатунный механизм воспринимает давление газов при их расширении и преобразует прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала двигателя. Газораспределительный механизм предназначен для своевременного впуска в камеру сгорания цилиндра двигателя необходимого заряда горючей смеси и выпуска из него отработавших газов. Система охлаждения служит для отвода излишнего тепла от деталей двигателя и для поддержания оптимального температурного режима работающего двигателя. Существуют жидкостная и воздушная системы охлаждения двигателя. Система смазки предназначена для подачи смазки к трущимся поверхностям деталей двигателя, отвода тепла от деталей; уноса механических частиц, образующихся в результате трения, и очистки моторного масла. Система питания служит для приготовления горючей смеси в карбюраторных и газосмесительных двигателях, подачи ее в камеры сгорания цилиндров двигателя и удаления продуктов сгорания. В дизельных двигателях система питания обеспечивает впрыск топлива в мелкораспыленном виде в цилиндры. Система зажигания предназначена для преобразования тока низкого напряжения в ток высокого напряжения с целью образования электрического разряда в камере сгорания цилиндра двигателя для воспламенения рабочей смеси. Устройство КШМ

Кривошипно-шатунный механизм воспринимает давление расширяющихся газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Кривошипно-шатунный механизм состоит из: - блока цилиндров с картером; - головки цилиндров; - поршней с кольцами; - поршневых пальцев; - шатунов; - коленчатого вала; - маховика; - поддона картера. Блок цилиндров отливают заодно с картером. И он является базисной деталью двигателя, к которой крепятся кривошипно-шатунный, газораспределительный механизмы и все навесные приборы и агрегаты двигателя. Снизу картер двигателя закрыт поддоном. Головка цилиндров закрывает цилиндры сверху. На ней размещены детали газораспределительного механизма, камеры сгорания, выполнены отверстия под свечи или форсунки, запрессованы направляющие втулки и седла клапанов. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость. Для создания герметичности плоскость разъема между головками и блоком цилиндров уплотнена стальными или сталеасбестовыми прокладками, а крепление осуществляется шпильками с гайками. Поршень воспринимает давление расширяющихся газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал двигателя. Представляет собой перевернутый днищем вверх цилиндрический стакан, отлитый из высококремнистого алюминиевого сплава. Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня, в которой проточены канавки для поршневых колец. Днище поршня с головкой цилиндров формируют камеру сгорания и работают в крайне тяжелых температурных условиях из-за недостаточного охлаждения. Поршневые кольца устанавливаются двух типов: компрессионные и маслосъемные. Компрессионные кольца служат для уплотнения поршня в гильзе цилиндра и предотвращения прорыва газов из камеры сгорания в картер двигателя. Маслосъемные кольца служат для снятия излишков масла с зеркала цилиндра и не допускают его попадания в камеру сгорания. Поршневой палец плавающего типа обеспечивает шарнирное соединение поршня с шатуном и удерживается от осевого смещения в бобышках поршня стопорными кольцами. Шатун служит для соединения поршня с коленчатым валом двигателя и для передачи при рабочем ходе давления расширяющихся газов от поршня к коленчатому валу. Коленчатый вал воспринимает усилия, передаваемые шатунами от поршней, и преобразует их в крутящий момент, который через маховик передается агрегатам трансмиссии автомобиля. Маховик служит для уменьшения неравномерности работы двигателя, вывода поршней из мертвых точек, облегчения пуска двигателя и способствует плавному троганию автомобиля с места.

Устройство ГРМ

Газораспределительный механизм служит для своевременного впуска в камеры сгорания горючей смеси (карбюраторные и газосмесительные двигатели) или воздуха (дизельные двигатели) и выпуска из них отработавших газов. Газораспределительные механизмы различают по расположению клапанов в двигателе. Они могут быть с верхним (в головке цилиндров) и нижним (в блоке цилиндров) расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов, что облегчает доступ к клапанам для их обслуживания, позволяет получить компактную камеру сгорания и обеспечить лучшее наполнение ее горючей смесью или воздухом. Газораспределительный механизм состоит из: - распределительного вала; - механизма привода распределительного вала; - клапанного механизма. Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно с порядком работы цилиндров двигателя. Между опорными шейками распределительного вала располагаются кулачки, по два на каждый цилиндр, — впускной п выпускной. Помимо этого на валу крепится шестерня для привода масляного насоса и прерывателя-распределителя и имеется эксцентрик для привода топливного насоса. Толкатели передают усилие от кулачков распределительного вала к штангам. Перемещаются толкатели в направляющих, выполненных в блоке цилиндров, либо в прикрепленных к нему специальных корпусах. Для предотвращения неравномерности износа их рабочих поверхностей толкатели все время провертываются вокруг своих осей за счет выпуклой поверхности их нижней головки и скошенной поверхности кулачка распределительного вала. Штанги передают усилие от толкателей к коромыслам. Штанга упирается с одной стороны в углубление толкателя, а с другой — в сферическую поверхность регулировочного винта коромысла. Коромысло передает усилие от штанги к клапану. Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от положения поршня в цилиндре и от порядка работы двигателя. Клапан к седлу прижимается одной или двумя клапанными пружинами (в последнем случае пружины должны иметь различное направление витков с целью гашения колебаний). Стержень клапана цилиндрический и в верхней части имеет выточку для фиксации деталей крепления клапанной пружины. Стержни клапанов перемещаются по чугунным или металлокерамическим направляющим втулкам, запрессованным в головку цилиндров двигателя. Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение из маслобензостойкой резины в виде колпачка или сальника.

Устройство системы смазки В зависимости от условий и режима работы того или иного механизма применяются различные сорта и виды смазок. Масла, применяемые для смазки двигателей, должны отвечать ряду требований: обладать определенной вязкостью, не содержать механических примесей, воды, кислот и щелочей. Присадки, вводимые в масла, должны обеспечивать снижение износа трущихся деталей (противоизносные), устранять коррозию металла (противокоррозионные), предотвращать ценообразование (антипенные) и задиры поверхностей трения. В марках масел буква «М» обозначает моторное масло. Затем следуют цифры — класс кинематической вязкости в сантистоксах (сСт) при 100°С. Далее буквы, обозначающие группу по эксплуатационным свойствам. Нижние цифровые индексы 1 и 2 обозначают соответственно масла для карбюраторных двигателей и дизелей, буквенные индексы — наличие Для автомобильных двигателей применяют комбинированную систему смазки. В зависимости от размещения и условий работы деталей масло подается либо под давлением, либо разбрызгиванием, либо самотеком. К наиболее нагруженным деталям масло подается под давлением, к остальным — разбрызгиванием и самотеком. Система смазки представляет собой ряд приборов и агрегатов для хранения, подвода, очистки и охлаждения масла: - поддон картера двигателя; - маслозаборник; - масляный фильтр грубой очистки; - масляный фильтр тонкой очистки; - масляный насос; - маслопроводы; - масляный радиатор; - контрольно-измерительные приборы и датчики. Принцип работы карбюратора Действие карбюратора основано на принципе пульверизации. Воздух, проходящий с большой скоростью над торцом трубки, погруженной в жидкость, создает разряжение, в результате которого жидкость поднимается по трубке и под действием струи воздуха распыляется. Из бака топливным насосом бензин подается в поплавковую камеру, уровень в котором поддерживается с помощью поплавка игольчатого клапана. При заполнении поплавковой камеры топливом поплавок всплывает, давит на клапан, прекращая доступ топлива. При неработающем двигателе уровень топлива остается на одном уровне. При такте пуска во впускном трубопроводе создается разряжение и поток воздуха поступает в смесительную камеру карбюратора. Сужение сечения трубопровода диффузором обеспечивает увеличение потока воздуха и разряжение у верхнего торца распылителя. Из-за разницы давлений в поплавковой и смесительной камерах топливо вытекает из распылителя, распыляется и перемешивается с воздухом, образуя горючую смесь. Количество подаваемой горючей смеси в камеру сгорания регулируется положением дроссельной заслонки или увеличением числа оборотов коленчатого вала. Уровень топлива в поплавковой камере снижается, а вместе с ним опускается поплавок, открывая доступ к топливу.

Общая схема трансмиссии Общая схема трансмиссии определяется компоновкой автомобиля, числом и расположением ведущих мостов, видом трансмиссии. К узлам и агрегатам трансмиссии в общем случае относятся: - сцепление; - коробка передач; - главная передача; - дифференциал; - приводные валы — полуоси. Для легковых автомобилей по расположению силового агрегата и ведущего моста характерны три компоновочные схемы: 1. Классическая схема. Силовой агрегат расположен впереди, ведущий мост — задний, его привод осуществляется через карданные валы и главную передачу с дифференциалом. 2. Переднеприводная схема. Двигатель, сцепление, коробка передач, главная передача и дифференциал расположены впереди, поперечно или продольно осевой линии автомобиля, ведущий мост — передний. 3. Схема с задним расположением двигателя. Двигатель, сцепление, коробка передач, главная передача и дифференциал расположены сзади, продольно или поперечно относительно осевой линии автомобиля, ведущий мост — задний. Компоновочные схемы грузовых автомобилей характеризуются расположением двигателя и кабины: 1. Капотная компоновка. Двигатель расположен над передним мостом, кабина — за двигателем. 2. Короткокапотная компоновка. Двигатель — над передним мостом, кабина частично надвинута на двигатель. 3. Кабина над двигателем. Двигатель — над передним мостом, кабина — над двигателем. 4. Передняя кабина. Двигатель — сзади переднего моста, кабина максимально сдвинута вперед. Автомобили с механической трансмиссией имеют классическую классическую схему компоновки. Двигатель, сцепление, коробка передач расположены спереди. Крутящий момент передается карданной передачей на задний ведущий мост. Трансмиссия переднеприводного автомобиля. Особенностью этой схемы компоновки является выполнение ведущим переднего моста с управляемыми колесами, что потребовало создания единого силового агрегата, включающего в себя: - двигатель; - сцепление; - коробку передач; - главную передачу и дифференциал; - карданные шарниры равных угловых скоростей, соединенные с передними управляемыми колесами. Трансмиссия автомобиля с передним и задним ведущими мостами. Отличительной особенностью этой схемы трансмиссии является применение раздаточной коробки, где крутящий момент передается к обоим ведущим мостам через промежуточные карданные валы. Раздаточная коробка имеет устройство для включения и выключения переднего моста и дополнительную понижающую передачу, позволяющую значительно увеличить крутящий момент на колесах для обеспечения повышенной проходимости автомобиля. Схема механической трансмиссии грузовых трехосных автомобилей. На этих автомобилях средний и задний мосты являются ведущими. Крутящий момент от коробки передач к ним передается одним карданным валом. В главной передаче среднего моста предусмотрены межосевой дифференциал и проходной вал, передающий крутящий момент на карданный вал привода заднего моста. Передача крутящего момента к ведущим мостам на трехосных автомобилях может осуществляться и от раздаточной коробки. Схема гидромеханической трансмиссии. Здесь в едином блоке с двигателем выполнена гидромеханическая коробка передач, крутящий момент от которой передается через карданный вал ведущим колесам по обычной схеме. Схема гидромеханической трансмиссии. Дизельный двигатель приводит в действие генератор постоянного тока. Напряжение постоянного тока по проводам передается к электродвигателям, которые смонтированы в ободах колес.

Принцип работы сцепления Принцип работы механизма сцепления основан на использовании сил трения соединяющихся поверхностей. Диски сжимаются пружинами ведущего (нажимного) диска, и в результате возникновения между ними силы трения крутящий момент передается от коленчатого вала двигателя к ведущему валу коробки передач. Ведущий и ведомый диски сцепления постоянно прижаты пружинами друг к другу и разжимаются только на короткое время под воздействием привода выключения сцепления при переключении передач или торможении автомобиля. Плавность включения сцепления обеспечивается за счет проскальзывания дисков до момента полного прижатия их друг к другу. Механический привод выключения сцепления Нажатием на педаль все детали привода приходят во взаимодействие, в результате чего упорный подшипник муфты нажимает на внутренние концы рычагов выключения, нажимной диск отводится, а ведомый освобождается от усилия зажимающих пружин и сцепление выключается. При включении сцепления педаль отпускают, муфта с упорным подшипником занимает исходное положение, освобождая рычаги выключения, ведущий диск под действием пружин прижимает ведомый диск к маховику и сцепление включается. Гидравлический привод выключения сцепления Перемещение поршня главного цилиндра при нажатии на педаль вызывает перетекание жидкости по трубопроводу и повышение давления в рабочем цилиндре. В результате поршень рабочего цилиндра перемещается и через толкатель (шток) воздействует на вилку выключения сцепления, которая в свою очередь перемещает выжимной (упорный) подшипник и выключает сцепление. Возврат педали в исходное положение происходит под действием оттяжной пружины, толкатель рабочего цилиндра освобождается, сцепление включается.

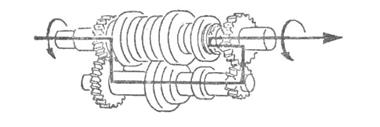

Устройство и виды КПП Коробкой передач называется механизм трансмиссии, изменяющий при движении автомобиля соотношение между угловыми скоростями вращения коленчатого вала двигателя и ведущих колес. Коробка передач служит для изменения крутящего момента на ведущих колесах автомобиля, длительного разъединения двигателя и трансмиссии и получения заднего хода. Крутящий момент на ведущих колесах необходимо изменять в соответствии с дорожными условиями для обеспечения оптимальной скорости и проходимости автомобиля, а также для наиболее экономичной работы двигателя. Двигатель и трансмиссию разъединяют на продолжительное время при работе двигателя на холостом ходу. Крутящий момент на ведущих колесах и скорость автомобиля изменяют путем увеличения или уменьшения передаточного числа коробки передач, представляющего собой отношение угловой скорости вращения ведущего вала к угловой скорости вращения ведомого вала. В зависимости от типа и назначения автомобилей на них применяются различные типы коробок передач. На большинстве легковых и грузовых автомобилей сейчас применяют ступенчатые коробки передач, но все большее распространение в настоящее время на легковых автомобилях и автобусах получают гидромеханические коробки передач, состоящие из гидротрансформатора и ступенчатой механической коробки передач.

В общем случае коробка передач состоит из: - картера; - ведущего вала с шестерней; - ведомого вала; - промежуточного вала; - оси шестерни заднего хода; - блока передвижных шестерен; - механизма переключения передач.

Принцип работы КПП В постоянном зацеплении находятся шестерни ведущего и промежуточного валов, шестерни второй и третьей передач промежуточного и ведомого валов. Передачи включают перемещением шестерни первой передачи и синхронизатора, а задний ход включается перемещением блока, состоящего из двух шестерен, расположенных на отдельной оси. Первая передача включается перемещением назад шестерни первой передачи ведомого вала. Ее наружные зубья входят в зацепление с шестерней первой передачи промежуточного нала.

Вторая передача включается перемещением шестерни первой передачи вперед. Ее внутренние зубья входят в зацепление с торцевым венцом шестерни постоянного зацепления второй передачи, при этом жестко соединяясь с ведомым валом (рис. 62).

Третья передача включается перемещением назад муфты синхронизатора. Внутренние зубья муфты входят в зацепление с торцовым венцом шестерни постоянного зацепления третьей передачи, жестко соединяя ее с ведомым валом (рис. 3).

Четвертая передача включается перемещением вперед муфты синхронизатора, ее зубья входят в зацепление с венцом ведущего вала, соединяя ведущий и ведомый валы. Промежуточный вал в передаче крутящего момента не участвует (рис 4).

Задний ход включается перемещением блока шестерен заднего хода на оси до ввода в зацепление их с шестернями первой передачи промежуточного и ведомого валов, (рис. 5).

Включение третьей и четвертой передач осуществляется при перемещении синхронизатора, который устроен следующим образом. На наружной поверхности ступицы, имеющей зубья и пазы, установлена скользящая муфта, связанная с вилкой переключения передач. В пазах ступицы расположены ползуны, которые прижимаются пружинными кольцами к зубьям скользящей муфты. Два кольца с коническими поверхностями при включении передач соприкасаются с соответствующими коническими поверхностями шестерен ведущего вала и включаемой передачи. Вследствие возникающего трения скорости вращения шестерни и муфты уравниваются. Затем происходит включение соответствующей передачи зубчатой муфтой синхронизатора.

Устройство главной передачи Главная передача служит для увеличения крутящего момента и изменяет его направление под прямым углом к продольной оси автомобиля, для передачи вращательного движения от карданной передачи к ведущим колесам. Различают: одинарные конические главные передачи, состоящие из одной пары шестерен, и двойные, состоящие из пары конических и пары цилиндрических шестерен. Одинарные конические простые главные передачи применяют на легковых и грузовых автомобилях малой и средней грузоподъемности. В большинстве автомобилей применяют одинарные конические передачи с гипоидным зацеплением (рис. 73), когда ось ведущей шестерни расположена ниже ведомой, что позволяет опустить ниже карданную передачу, убрав из салона легкового автомобиля канал расположения карданной передачи. Кроме того, утолщенная форма основания зубьев шестерен гипоидной передачи существенно повышает их нагрузочную способность и износостойкость. Ведущая малая коническая шестерня выполнена заодно с валом и установлена на двух конических и одном цилиндрическом подшипниках. Ведомая большая коническая шестерня закреплена на коробке дифференциала и вместе с ней установлена на двух конических подшипниках в картере заднего моста. Для обеспечения бесшумной и плавной работы применяют шестерни со спиральными зубьями. Гипоидное зацепление шестерен обеспечивает снижение центра тяжести автомобиля.

25. Устройство системы питания инжекторного двигателя

В инжекторном типе двигателя топливо впрыскивается под давлением в поток воздуха при помощи специальных форсунок. Дозировка горючего происходит при помощи электронного блока управления, который открывает форсунку электрическими импульсами. В двигателях устаревшей конструкции, этот процесс происходит с использованием специфической механической системы. Последний тип почти полностью вытеснил устаревшие карбюраторные силовые агрегаты. Это произошло из-за современных экологических стандартов, которые устанавливают высокие нормы чистоты выхлопных газов. Что повлекло за собой внедрение новых эффективных нейтрализаторов выхлопа (каталитических конвертеров или катализаторов). Такие системы нейтрализации требуют постоянного состава отработанных газов, который могут обеспечить только инжекторные системы впрыска топлива, контролируемые электронным блоком управления. Нормальная работа катализатора обеспечивается исключительно при соблюдении стабильного состава выхлопных газов. Необходимостью этого является то, что он требует содержания определенных пропорций кислорода в отработанных газах. Для соблюдения подобных условий в таких системах катализации обязательно устанавливается кислородный датчик (лямбда-зонд), который анализирует процент содержания кислорода в выхлопных газах и контролирует точность пропорций оксида азота, несгоревших остатков топлива и углеводородов. Системы питания инжекторного двигателя включает в себя: 1 - газовый компьютер; 2 - диагностический разъем; 3 - переключатель для выбора типа используемого топлива; 4 - реле; 5 - датчик давления воздуха; 6 - регулятор давления в испарителе; 7 - клапан перекрытия подачи газа; 8 - распределитель с шаговым электродвигателем; 9 - устройство для выработки сигнала, соответствующего частоте вращения коленчатого вала; 10 - лямбда-зонд; 11 - форсунки для впрыскивания газа

Рама и несущий кузов В зависимости от силовой схемы автомобиля основным несущим элементом является рама либо кузов. Соответственно и автомобили классифицирует на рамные или безрамные (несущие). Безрамные автомобили имеют силовые схемы - с несущим основанием; - с несущим корпусом. В автобусных конструкциях применяются также две схемы: - разъемно-разделительная силовая схема, где имеются два различных элемента — рамное шасси и кузов с основанием; - рамно-объединенная конструкция, где поперечины имеют наружные консоли на полную ширину кузова, к концам которых жестко крепятся шпангоуты кузова. Для грузовых автомобилей и автобусов разделенного типа наибольшее распространение получили лестничные рамы. Для автобусов объединенного типа — рамы с поперечинами, вынесенными на всю габаритную ширину автобуса.

Рис. 1. Рамы грузовых автомобилей и автобусов: а — лестничная; б — объединенная лестничная; в — хребтовая

Хребтовые рамы имеют большую прочность на скручивание. Лонжероны рам грузовых автомобилей и автобусов выполняют из толстолистовой стали (до 12 мм), поперечины из прокатного стального листа (до 8 мм) или труб. Для снижения массы лонжеронам придают переменное сечение. Наибольшее распространение получили лонжероны корытного профиля. Форму поперечин приспосабливают для установки различных агрегатов автомобиля. В наиболее напряженных зонах рамы применяют усилители. Соединения элементов рамы и крепление кронштейнов осуществляется на болтах, заклепках, шовной и точечной электросваркой и др. Болтовые соединения удобны при ремонте, но требуют периодической подтяжки во время эксплуатации автомобиля. В грузовых автомобилях наиболее распространены заклепочные соединения, что обеспечивает простоту производства и ремонта. В конструкциях рам легковых автомобилей применяются сварные соединения. Литые кронштейны крепятся к лонжеронам на заклепках и болтах, штампованные — шовной электросваркой. Кронштейны крепятся к стенке лонжерона или к стенке и полке, или к обеим полкам. Поперечины устанавливают в местах крепления кронштейнов подвески, установки силового агрегата и др. Этими соображениями и определяется число поперечин рамы, которое обычно составляет 5...7. Кузова грузовых автомобилей, как правило, состоят из двух раздельных элементов: кабины водителя и кузова для груза. В зависимости от компоновки автомобиля существуют капотные и бескапотные кабины. Кабина закрепляется на раме так, чтобы перекосы рамы не вызвали ее разрушения. На современных грузовых автомобилях крепление кабины водителя выполняется с рессорами и амортизаторами. Кабины массового производства изготовляют штампованными из листовой стали толщиной до 1 мм. Панели армируются ребрами жесткости и свариваются точечной сваркой. Грузовые кузова имеют основание, соединенное с полом и образующее собственно платформу и откидные борта, а также жестко закрепленный передний борт. Боковые борта могут быть расчленены на 2...3 секции в зависимости от габаритных размеров грузовой платформы. Кузова изготовляют из древесины хвойных пород, из стали, дюралюминия и комбинированные. Фургоны изготовляют обычно по рамно-разделенной схеме, и они имеют основание, каркас и облицовку. Для облицовки фургонов используются сталь, дюралюминий, слоистый пластик и фанера. Кузова легковых автомобилей. В США большое распространение получили рамные конструкции, которые позволяют широко варьировать модели кузовов и обеспечивают лучшую изоляцию кузова от вибрационных нагрузок. В Европе наиболее распространены безрамные силовые схемы, обеспечивающие наименьшую массу автомобиля. Кузова легковых автомобилей классифицируют на; - каркасные, выполняемые из массивных открытых или закрытых профилей, облицовка формирует объем кузова и повышает его жесткость; - скелетные, имеющие каркас, образованный из прокатных профилей облегченного типа, приваренных к облицовке; - оболочковые, выполняемые из крупных штампованных деталей, наружных и внутренних панелей, соединенных точечной сваркой в замкнутую силовую систему из стального листа толщиной до 0,8 мм. Кузова такого типа наиболее распространены, так как обладают технологическими преимуществами в изготовлении Тип кузова легковых автомобилей определяется числом объемов функциональных отсеков и конструктивным выполнением. По числу объемов кузова выполняются: - трехобъемные: моторный отсек, салон, багажник; - двухобъемные: моторный отсек, салон; - однообъемные: объединены все три функциональных объема. Легковые автомобили имеют следующие типы кузовов (см. приложение): - закрытый кузов; - полностью открывающийся кузов; - грузопассажирский кузов.

Назначение и виды подвесок Подвеска автомобиля обеспечивает упругое соединение несущей системы (рамы, кузова) с колесами автомобиля. К подвескам автомобиля предъявляют следующие требования: - обеспечение плавности хода; - обеспечение движения по дорожному полотну без ударов в ограничитель; - ограничение поперечного крена автомобиля; - согласование перемещения управляемых колес; - обеспечение затухания колебаний кузова и колес; - постоянство колеи, углов установки колес; - надежная передача от колес к кузову продольных и поперечных сил. По характеру взаимодействия колес и кузова при движении автомобиля все подвески делятся на зависимые и независимые. Зависимая подвеска имеет жесткую связь между колесной парой, в результате чего перемещение одного из колес в поперечной плоскости автомобиля передается другому и вызывает крен автомобиля. Независимая подвеска характеризуется отсутствием жесткой связи между колесами одного моста (оси), каждое колесо подвешено к раме (кузову) независимо от другого. В результате наезда одного колеса на неровности дорожного полотна поперечные перемещения его не передаются другому колесу, тем самым уменьшается возможность наклона кузова и повышается в целом устойчивость автомобиля при движении. Зависимые (автономные) подвески применяют для двухосных автомобилей и автобусов, редко для легковых автомобилей. Зависимые (балансированные) подвески применяют для подрессоривания двух близко расположенных мостов, например, на трехосных автомобилях. При установке пневматических и гидравлических подвесок создаются условия для возможности регулирования высоты пола или дорожного просвета. Комбинированные подвески состоят из основного и дополнительного элементов для корректирования упругой характеристики. Например, листовая рессора и пружины, резиновые или пневматические дополните

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 9974; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.017 с.) |

Рис. 1. Включение первой передачи

Рис. 1. Включение первой передачи

Рис. 2. Включение второй передачи

Рис. 2. Включение второй передачи

Рис. 3. Включение третьей передачи

Рис. 3. Включение третьей передачи

Рис. 4. Включение четвертой передачи

Рис. 4. Включение четвертой передачи

Рис. 5. Включение заднего хода

Рис. 5. Включение заднего хода