Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развертки их типы, применение, конструктивные особенности.

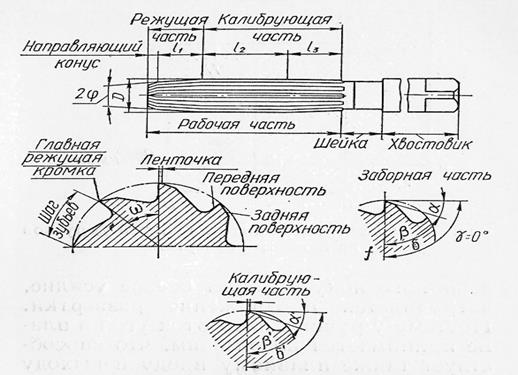

Развёртка – режущий инструмент, который нужен для окончательной обработки отверстий после сверления, зенкерования или растачивания. Развёртыванием достигается точность до 6-9 квалитета и шероховатость поверхности до Ra = 0,32…1,25 мкм. Высокое качество обработки обеспечивается тем, что развертка имеет большое число режущих кромок (4-14) и снимает малый припуск. Развёртка выполняет работу при своём вращении и одновременном поступательном движении вдоль оси отверстия. Развертка позволяет снять тонкий слой материала (десятые-сотые доли миллиметра) с высокой точностью. Помимо цилиндрических отверстий развертывают конические отверстия (например под инструментальные конусы) специальными коническими развертками. Развертки классифицируются: По типу обрабатываемого отверстия: цилиндрические; конические; ступенчатые. По точности: С указанием квалитета для цилиндрических; с указанием качества (черновые, промежуточные, чистовые) для конических; N1..N6 — цилиндрические развертки с калиброванным припуском для последующей шлифовки инструмента слесарем в требуемый размер; Регулируемые (раздвижные, разжимные, шкворневые). По способу зажима инструмента: ручные с квадратным хвостовиком под вороток; Машинные с цилиндрическим хвостовиком; Машинные с коническим хвостовиком; Машинные насадные (для установки на соответствующую оправку, обычно для инструмента больших размеров). Основными конструктивными элементами развёртки являются режущая и калибрующая части, число зубьев, направление зубьев, углы резания, шаг зубьев, профиль канавки, зажимная часть. Режущая часть. Угол конуса φ определяет форму стружки и соотношение составляющих усилий резания. Угол φ у ручных развёрток – 1°…2°, что улучшает направление развёртки при входе и уменьшает осевую силу; у машинных при обработке стали φ = 12°…15°; при обработке хрупких материалов (чугуна) φ = 3°… 5°. Калибрующая часть состоит из двух участков: цилиндрического и участка с обратной конусностью. Длина цилиндрического участка около 75% от длины калибрующей части. Цилиндрический участок калибрует отверстие, а участок с обратной конусностью служит для направления развертки в работе. Обратная конусность уменьшает трение об обработанную поверхность и снижает разбивку.

Цилиндрическая ленточка на калибрующей части калибрует и выглаживает отверстие. Уменьшение её ширины снижает стойкость развертки, однако повышает точность обработки и снижает шероховатость, т.к. уменьшает трение. Рекомендуемая ширина ленточки f = 0,08…0,5 мм в зависимости от диаметра развёртки. Число зубьев z ограничивается их жёсткостью. С увеличением z улучшается направление развертки (больше направляющих ленточек), повышаются точность и чистота отверстия, но снижается жесткость зуба и ухудшается отвод стружки. Z принимается чётное - для облегчения контроля диаметра развёртки. Канавки чаще выполняют прямыми, что упрощает изготовление и контроль. Для обработки прерывистых поверхностей целесообразно применять развёртки с винтовым зубом. Направление канавок делается противоположным направлению вращения для избегания самозатягивания и заедания развёртки. Задний угол выполняют небольшой (5°…8°) для повышения стойкости развёртки. Режущую часть затачивают до остра, а на калибрующей делают цилиндрическую ленточку для повышения размерной стойкости и улучшения направления в работе. Передний угол принимают равным нулю. Угол в плане на режущей части равен ф = 15° для вязких металлов и ф = 5° для хрупких металлов. На переднем конце режущей части снимается заходная фаска под углом 45°, для направления развертки в отверстии, предохранения зубьев от выкрашивания в момент входа в отверстие и снятия завышенного припуска.

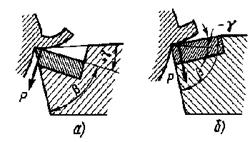

Резцы твердосплавные, для тонкого точения, алмазные и со сверх- твердыми материалами. Твердосплавные резцы. Работа такими резцами повышает производительность в 5 раз по сравнению с резцами из быстрорежущей стали. Высокие твердость и теплостойкость твердых сплавов позволяют обрабатывать резанием заготовки из труднообрабатываемых конструкционных материалов и закаленных сталей. Твердосплавные резцы могут быть цельными, составными, с напаянными или приваренными пластинами из твердого сплава и с механическим креплением режущих элементов, выполненных главным образом в виде многогранных пластин. Цельными делают малогабаритные резцы, главным образом расточные.

Резцы с припаянными твердосплавными пластинами просты по конструкции, технологичны, виброустойчивы, удобны в эксплуатации. Недостаток – в процессе работы корпус под пластиной твердого сплава сминается, что приводит к поломке и отпаиванию пластины, этого недостатка нет у резцов с механическим креплением пластин. Твердосплавными резцами обрабатывают детали со скоростью 120-300м/мин.

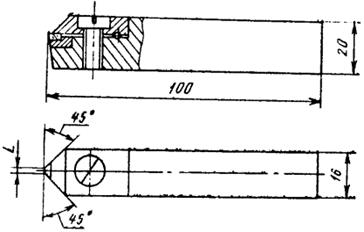

Режущий инструмент для тонкого точения. В качестве режущего инструмента для тонкого точения применяют: 1. Резцы с пластинками твердого сплава марок ВК2 и ВКЗМ для тонкого обтачивания и растачивания чугуна; T3QK4 и Т60К6 для тонкого точения и растачивания стали, легких сплавов и цветных металлов. 2. Алмазные резцы – для тонкого точения и растачивания легких сплавов, цветных металлов и неметаллических материалов. Алмазные резцы значительно долговечнее твердосплавных резцов. Они позволяют работать сотни часов без переточки и переналадки и тем самым обрабатывать большое количество одинаковых деталей с соблюдением точности размеров, достигающей 2-го и даже 1-го класса. Алмазные резцы изготовляют двух видов: а) с напаянными алмазами и с механическим креплением алмаза в державке. При работе алмазными, а также твердосплавными резцами при тонком точении необходимо соблюдать следующие правила: Резцы с режущими элементами из сверхтвердых материалов. В качестве режущих элементов используют природные и синтетические алмазы и материалы на основе кубического нитрида бора (композиты) массой от 1-3 кар в зависимости от длины режущей кромки. Алмазные резцы применяют для обработки заготовок из цветных металлов и сплавов, стеклопластиков, пластмасс. Композиты применят для обработки заготовок из закаленных сталей и чугунов. В связи с невысокой прочностью сверхтвердых материалов возможна лишь чистовая и получистовая обработка с небольшой глубиной резания и небольшой подачей. Эффективность работы резцов из сверхтвердых материалов в 5-6 раз выше эффективности работы твердосплавных резцов. Широко распространены резцы с механическим креплением составных вставок, оснащенных кристаллами алмаза или композита, и с механическим креплением многогранных пластин из композита. Многогранные пластинки из композита делают трехгранными, квадратными, шестигранными, ромбическими, круглыми.

Резцы токарные расточные с напаянным алмаз

Резцы фасонные, их типы, назначение, конструктивное оформление. Как известно, фасонные резцы имеют профили, точно соответствующие профилям обрабатываемых поверхностей. Такие резцы, как правило, работают только при поперечной подаче и, следовательно, их путь (рабочая длина прохода) всегда значительно меньше, чем у обычных резцов, обрабатывающих те же поверхности при продольной подаче. Фасонные резцы, применяемые при работе на металлорежущих станках, бывают трех типов – стержневые, призматические и круглые. Стержневые можно устанавливать в резцедержателях универсальных станков. Недостатком их является уменьшение рабочей высоты после переточки, компенсируемое подкладками. Стержневые резцы имеют малое количество переточек. Призматические фасонные резцы имеют большее число переточек. Их вершину в осевой плоскости заготовки устанавливают регулировочным винтом. Крепление и базирование резца в резцедержателе осуществляется с помощью хвостовика типа ласточкина хвоста. Недостаток этих резцов – невозможность обработки внутренних фасонных поверхностей. Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, т.к. представляют собой тела вращения, и допускают большее число переточек и стачиваются до остаточной по условию прочности величины. Основные преимущества обработки фасонных поверхностей фасонными резцами: 1) отсутствие надобности в каких - либо дополнительных приспособлениях; 2) возможность обтачивания фасонной поверхности любого профиля при использовании одной лишь поперечной подачи; 3) большая производительность по сравнению с другими способами обработки фасонных поверхностей; 4) отсутствие необходимости в измерениях всех размеров профиля, так как они автоматически получаются правильными, если только один из диаметров детали (проверяемый токарем - карусельщиком) оказался правильным. Точение фасонными резцами производится с малыми подачами и сравнительно низкой скоростью резания. В зависимости от ширины обрабатываемого фасонного профиля поверхности подача принимается равной 0,01-0,08 мм/об. Скорости резания при работе быстрорежущими фасонными резцами обычно не превышают 25 м/мин. Основными путями повышения производительности труда при работе фасонными резцами являются: 1) применение твердосплавных фасонных резцов; 2) разделение обработки фасонной поверхности на черновую (предварительную) и чистовую; при этом на чистовую обработку, выполняемую фасонными резцами, оставляются минимальные припуски. Применение фасонных резцов, оснащенных твердосплавными пластинками, практикуется многими токарями - карусельщиками. Во многих случаях при этом удается снизить трудоемкость обработки галтелей, радиусных канавок и других поверхностей в два раза. Как показывает опыт, разделение обработки фасонной поверхности на черновую и чистовую способствует существенному повышению производительности труда и расширению области применения фасонных резцов. Обычно предварительная обработка выполняется с более интенсивными режимами резания. На окончательную же обработку, выполняемую наиболее дорогими чистовыми фасонными резцами, оставляется минимальный припуск, благодаря чему значительно повышается стойкость резцов и создается возможность обработать ими большее количество деталей.

|

|||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1132; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.234.141 (0.011 с.) |

ом

ом