Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Типы, назначение, конструкции и геометрия резцов.

Резец является наиболее распространенным инструментом в металлообрабатывающей промышленности. Он применяется при работе на карусельных, расточных, строгальных, долбежных станках, токарных автоматах, полуавтоматах и на многих других станках специального назначения. Многообразие применения резцов породило множество форм конструкций и геометрических параметров их, которые меняются в зависимости от вида станка и рода выполняемой работы. Резцы разделяются на следующие типы: 1. по виду с т а н к о в: а) токарные; б) строгальные; в) долбежные; г) резцы для автоматов и полуавтоматов; д) расточные для горизонтально-расточных станков; е) специальные для специальных станков; ж) фасонные; 2. по виду обработки: а) проходные; б) подрезные; в) отрезные; г) прорезные; д) расточные; е) фасонные; ж) резьбонарезные, 1. по установке относительно детали: а) радиальные, б) тангенциальные; 2. по характеру обработки: а) обдирочные (черновые); б) чистовые; в) для тонкого точения; 3. по сечению стержня: а) прямоугольные; б) квадратные; в) круглые; 4. по конструкции г о л о в к и: а) прямые; б) отогнутые, в) изогнутые; г) оттянутые; 5. по направлению подачи: а) правые; б) левые; 6. по способу изготовления: а) с головкой сделанной заодно целое со стержнем; б) с приваренной в стык головкой; в) с приваренной или припаянной пластинкой; г) с приваренной полоской; д) с наплавленной головкой; е) с головкой в виде сменной вставки, снабженной пластинкой режущего материала; Резец состоит из головки (рабочей части) и стержня, служащего для крепления. Передней гранью резца называется поверхность, по которой сходит стружка. Задними (главной и вспомогательной) называют грани, обращенные к обрабатываемой детали (рис. 3). Главная режущая кромка АВ выполняет основную работу резания, она образуется пересечением передней и главной задней граней. Пересечение передней и вспомогательной задней граней образует вспомогательную режущую кромку АС. Вершиной резца А является место пересечения главной и вспомогательной режущих кромок. Геометрией инструмента называется совокупность углов, определяющих положение его граней относительно координатных плоскостей. Для отсчета углов служат координатные плоскости: основная, резания, главная и вспомогательная секущие. Основной называется плоскость, параллельная направлению продольной и поперечной подач; она совпадает с опорной поверхностью резца. Плоскостью резания называют плоскость, проходящую через главную режущую кромку перпендикулярно основной плоскости. Главная секущая плоскость проводится перпендикулярно проекции главной режущей кромки на основную плоскость, вспомогательная секущая плоскость — перпендикулярно проекции вспомогательной режущей кромки на основную плоскость (рис. 4).

Из аналитической геометрии известно, что любая плоскость может быть задана тремя углами, из которых независимыми являются только два. Для определения положения трех плоскостей требуется шесть углов: 1 — в главной секущей плоскости два: γ — передний угол — угол между передней гранью и основной плоскостью; α— главный задний угол — угол между главной задней гранью и плоскостью резания; 2 — во вспомогательной секущей плоскости: α1— вспомогательный задний угол — угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости; 3 — в плоскости резания: λ— угол наклона главной режущей кромки — угол между главной режущей кромкой и основной плоскостью; 4 — в основной плоскости два: φ— главный угол в плане — угол между проекцией главной режущей кромки на основную плоскость и направлением движения подачи; φ1— вспомогательный угол в плане — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением, противоположным движению подачи. Различают также углы, производные от перечисленных: угол резания δ=90°-γ; угол заострения β=90°-(γ+α); угол при вершине резца ε=180°-(φ+φ1) и др.

Требования к режущим инструментам. Показатели качества режущего инструмента и технические требования, устанавливаемые стандартами. Требования: точность выполняемых формы и размеров, качество поверхности, эффективность, стойкость, прочность, технологичность, экономичность, себестоимость

Режущий инструмент придает заготовке нужную форму и размеры. Его работоспособность и надежность оказывают существенное влияние на экономическую эффективность машиностроительного производства. Основные требования, предъявляемые к режущим инструментам, определяются их служебным назначением: способностью выполнять требуемые функциональные действия. Возможности процесса резания обрабатываемой заготовке обеспечиваются материалом режущей части инструмента, а также правильным выбором его геометрических параметров. Получение требуемой формы, размеров и качества обработанной поверхности детали обеспечивается конструкцией инструмента, а также особенностями крепления, базирования и регулирования инструмента на размер. Экономическая эффективность режущего инструмента определяется производительностью обработки и ее себестоимостью. Производительность определяется режимом обработки, т.е. уровнем скорости резания, подачи, глубины резания. Себестоимость обработки детали зависит как от конструктивных особенностей инструмента, так и от трудоемкости его изготовления и возможности восстановления режущих свойств в ходе эксплуатации. Тех требования, установленные стандартами: к внешнему виду. Размерам и допуску, материалу и твердости, испытания в работе, клеймование и упаковка. 1. Инструмент не должен иметь заусенец, забоин, зазубрин, выкрашенных мест, следов коррозии, стружечных канавок, должен быть гладким, полированным; 2. Материал должен быть в соответствии с конкретными условиями обработки. Это условие к однородной микроструктуре, параметру твердости; 3. К основным размерам предъявляются повышенные требования к допуску, а допуск на габаритные размеры назначается по 12-14 квалитету; 4. Испытания проводят выборочно из нескольких партий; 5. к маркировке предъявляют след требования: назначают способ, обозначение, шрифт маркирования. Показателями качества РИ: На стадиях изготовления и эксплуатации инструмента необходимо использование экспериментальных методов определения показателей качества. При изготовлении инструмента свойства второго уровня - прочность, износостойкость, приспособленность к ремонту оцениваются путем форсированных испытаний в лабораторных условиях, с последующим теоретическим расчетом ожидаемых в эксплуатации показателей надежности. При эксплуатации инструмента свойства третьего уровня - безотказность, долговечность, ремонтопригодность оцениваются путем наблюдений или организации специальных испытаний в реальных производственных условиях. При сравнительной оценке качества в испытаниях одновременно участвует и базовый вариант инструмента, относительно которого оцениваются относительные показатели отдельных свойств. Обобщенная оценка качества выполняется на основании абсолютного или относительного интегрального показателя качества, представляющий собой отношение полезного эффекта от эксплуатации инструмента к суммарным затратам на его создание и эксплуатацию. Полезный эффект от эксплуатации инструмента выражается производительностью обработки. Основные свойства надежности - безотказность, долговечность и ремонтопригодность оцениваются показателями - средним периодом стойкости, средним числом периодов стойкости, средним временем восстановления соответственно. На основании предложенной методики произведена оценка эффективности ряда конструктивных и технологических мероприятий по повышению надежности инструмента с учетом затрат на его изготовление и эксплуатацию. Улучшение эксплуатационных свойств металлорежущего инструмента неизбежно связано с увеличением затрат на его создание. Одним из путей повышения эффективности использования инструмента является обоснование целесообразного уровня показателей надежности с учетом возрастающих затрат на его производство. Затраты на производство инструмента определяются себестоимостью его изготовления, увеличение которой принимается пропорциональным росту показателей надежности. При этом затраты на эксплуатацию инструмента предполагаются постоянными

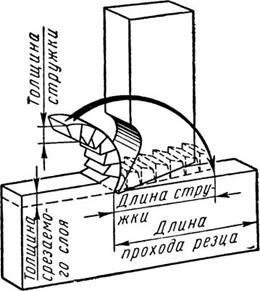

У Усадка стружки. Пластические деформации срезаемого слоя материала при превращении его в стружку внешне проявляются в том, что длина стружки lс получается короче пути l, пройденного режущей кромкой по обработанной поверхности. Укорочение стружки по длине (продольная усадка стружки) характеризуется коэффициентом усадки, представляющим собой отношение длины участка, с которого срезана стружка, к длине самой стружки K l = l / lc. Это явление и называется усадкой стружки. Толщина стружки ас при резании получается больше толщины срезаемого слояа, а ширина bс=b. Отношение называется коэффициентами усадки Ka = ac / a в направлении соответственно толщины. Это явление поперечной усадки стружки. Для всех обрабатываемых материалов, исключая титановые сплавы, коэффициенты усадки стружки больше единицы. Для титановых сплавов часто получается так называемая отрицательная усадка, когда коэффициенты усадки стружки меньше единицы. Коэффициенты усадки стружки являются количественной оценкой степени пластической деформации обрабатываемого материала при резании. Чем меньше усадка стружки, тем с меньшими пластическими деформациями протекает процесс резания и более благоприятные условия для стружкообразования. Количественно оба эти коэффициента равны между собой. На усадку стружки оказывают влияние геометрические элементы режущей части инструмента, элементы режима резания, обрабатываемый и инструментальный материалы и СОТС. Чем больше угол резания б, тем больше усадка стружки. Это объясняется тем, что режущий клин с большим углом резания в большей степени деформирует (сжимает) срезаемый слой, с меньшим углом резания, наоборот, легче врезается в обрабатываемый материал, меньше сжимает срезаемый слой, в результате чего образующаяся стружка будет сходить по передней поверхности менее деформированной. На ее образование затрачивается в этом случае меньшее количество работы. При изменении переднего угла в большую сторону коэффициент усадки стружки уменьшается, поскольку уменьшается трение стружки и передней поверхности инструмента, что приводит к увеличению угла скалывания.

При увеличении подачи (толщины среза), но при отсутствии нароста, усадка стружки уменьшается. При резании пластичных материалов коэффициент усадки больше, чем при резании хрупких. Изменение усадки стружки в зависимости от марки инструментального материала объясняется различными коэффициентами трения между стружкой и передней поверхностью режущего клина.

Э Кl = Ка = К. Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя. Ф

|

||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 742; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.178 (0.014 с.) |