Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физические основы процесса резания. Типы стружек.

Основоположником теории резания является русский ученый проф. И. А. Тиме, который экспериментально исследовал и определил силы, возникающие в процессе резания, и сущность образования стружки. Процесс резания (стружкообразования) является сложным физическим процессом, сопровождающимся большим тепловыделением, деформацией металла при образовании стружки, износом режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явлений позволяет рационально управлять этим процессом и обрабатывать детали более качественно, производительно и экономично. Резец под действием силы Р при перемещении врезается в обрабатываемый металл и часть его сжимает. Это сжатие металла возникает между границей видимой деформации — плоскостью скалывания А-А и передней гранью резца Б. Плоскость скалывания непрерывно переносится параллельно самой себе находясь всегда впереди вершины движущегося резца. Сжатие металла нарастает, и когда наступает предел его пластической деформации, то по одной из мгновенных плоскостей скалывания происходит разрушение и смещение (скалывание) первого элемента и образование нового видимого элемента стружки. При дальнейшем перемещении резца происходит скалывание элемента 2, затем 3, 4, 5, 6, 7

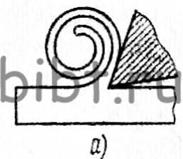

Схема образования стружки В процессе резания различных материалов могут образовываться следующие основные виды стружек: сливные (непрерывные), скалывания (элементные) и надлома (рис. 82).

Рис. 82. Типы стружек: а —сливная, б — скалывания, в — надлома Сливная стружка (рис. 82, а) образуется при уменьшении толщины среза, повышении скорости резания и увеличении переднего угла отдельные элементы стружки становятся менее отчетливыми и сходят без зазубрин на ее внешней стороне. Стружка надлома (рис. 82, в) образуется при резании хрупких металлов, например серых чугунов. Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. Стружка скалывания (рис. 82, б) состоит из отдельных элементов. Образуется в результате обработки сталей и других пластичных материалов при большой толщине срезаемого слоя, относительно низкой скорости резания и небольшом переднем угле лезвия.

Фрезы фасонные. Затылование фрез. Фасонные фрезы Незатылованные фрезы

Затылованные фрезы Кривые затылования должны обеспечить получение положительных задних углов в любой точке режущего лезвия и неизменность профиля после переточки. Для сохранения размеров профиля режущей кромки при переточках необходимо постоянство передних и задних углов. Если постоянство переднего угла обеспечивается самой заточкой, то сохранение заднего угла обеспечивает форма задней поверхности.

В качестве кривых для затылования, как правило, используют архимедову спираль, у которой приращение радиуса-вектора прямо пропорционально приращению полярного угла Виды затылования Применяют три способа затылования: Радиальное - затыловочному резцу сообщается равномерное поступательное перемещение в радиальном направлении при одновременном равномерном вращении затылуемой фрезы; Угловое - суппорт затыловочного станка перемещается вдоль оси станка по копиру, а резец совершает возвратно-поступательное движение под углом τ к оси фрезы; Осевое – затыловочный Геометрия Передний угол принимают равным нулю, чтобы профиль фрезы соответствовал профиля обрабатываемой детали. Задний угол на вершине получают путем затылования. Величина затылования К – падение архимедовой спирали в пределах углового шага, измеренное в радиальном направлении. Задний угол на вершине α принимают равным 10…120. Значение К округляют до значения стандартного ряда.

Угловое затылование фрез В тех случаях, когда затылованные фрезы имеют участки режущей кромки с углами профиля φx менее 50 и значительную разность максимального и минимального диаметров для повышения стойкости фрезы рекомендуется не радиальное, а угловое затылование. Затыловочный резец перемещается под углом τ к оси фрезы на величину затылования К, при этом осевая составляющая затылования Ко, а радиальная - Кр

|

||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 733; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.160.14 (0.006 с.) |

резец перемещается параллельно оси фрезы.

резец перемещается параллельно оси фрезы.