Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зенкеры. конструктивные особенности, геометрические параметры.Стр 1 из 11Следующая ⇒

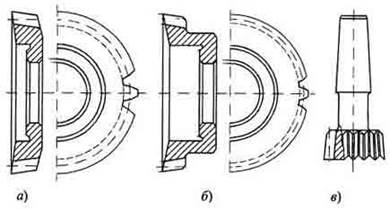

Рис. 1.13. Схема работы зуборезного долбяка Подача (круговая), определяющая толщину слоя, срезаемого боковыми режущими кромками, осуществляется при относительном вращении долбяка и заготовки и измеряется по делительной окружности - S 0 [ мм / дв.ход ]. Кроме того, долбяк получает радиальную подачу при врезании в заготовку S p [ мм / дв.ход ]. Профиль зубьев нарезаемого колеса образуется как огибающая различных положений режущих кромок долбяка относительно заготовки. Из-за прерывистости процесса резания и невозможности развивать высокие скорости резания вследствие больших сил инерции долбяк по производительности уступает червячным фрезам. В машиностроении применяются следующие типы конструкций долбяков: дисковые, чашечные (втулочные) и хвостовые (рис. 1.14). Их различие заключается в том, что у чашечных долбяков, работающих в упор, элементы крепления размещаются в специальной выемке или во втулке во избежание контакта с упором. Хвостовые долбяки имеют малый диаметр и применяются при нарезании колес внутреннего зацепления и мелкомодульных колес (m < 1 мм). Для нарезания косозубых и шевронных колес применяют косозубые долбяки. Стандартные долбяки (ГОСТ 9323-79) изготавливаются трех классов точности АА, А и В для нарезания колес соответственно 6, 7 и 8-й степеней точности. К числу недостатков долбяков следует отнести: сложность кинематики зубодолбежных станков, ограничения применяемости по числу зубьев нарезаемых колес из-за вносимых погрешностей в их профиль.

Рис. 1.14. Типы конструкций долбяков: Наружный диаметр долбяков ограничивается опасностью их перекоса при консольном креплении на станке.

И

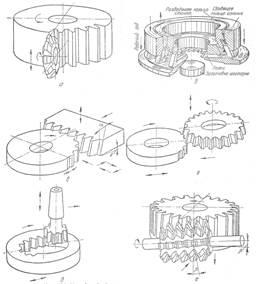

Инструменты для обработки зубьев цилиндрических колес Зубчатые колеса — самые распространенные детали в машиностроении. Они применяются для передачи вращения между параллельными, пересекающимися и перекрещивающимися осями с помощью цилиндрических, конических, червячных и винтовых зубчатых передач. Производство зубчатых колес представляет собой трудоемкую работу на сложном оборудовании дорогостоящим зуборезным инструментом. Годовой расход на инструмент для зуборезных станков часто превышает стоимость самого станка и в несколько раз превышает заработную плату рабочего.

Рис. 214. Исходный контур зубчатой рейки цилиндрических колес

Рис. 215 Исходный контур инструментальной рейки

Рис. 216. Способы обработки прямозубых цилиндрических колес

Инструменты, работающие по методу копирования для обработки зубчатых колес. При изготовлении зубчатых колес инструментами, работающими по методу копирования, используют дисковые и пальцевые модульные фрезы, резцы головок контурного зубодолбления, протяжки и др. Инструменты этого вида относятся к инструментам специального назначения, поскольку для нарезания колес одного модуля, но с различным числом зубьев требуется отдельный инструмент.

Для предварительного нарезания зубьев используют черновые пальцевые фрезы, которые в отличие от чистовых имеют стружкоразделительные канавки шириной 2...4 мм на задних поверхностях зубьев, расположенных в шахматном порядке с шагом 5...30 мм. С целью улучшения условий резания у черновых фрез рекомендуется делать винтовые канавки с углом наклона 8... 15° и передним углом у = 5...10°. Протяжки для обработки наружных зубчатых колес могут -быть однопрофильного, секторного и охватывающего типов [9]. Протяжки однопрофильного типа обрабатывают последовательно каждую впадину зубчатого колеса с поворотом заготовки на угловой шаг. Протяжки секторного типа обрабатывают группу зубьев колеса. Для обработки следующей группы необходим поворот заготовки. При протягивании меж-зубых впадин цилиндрических прямозубых колес протяжка имеет главное поступательное движение, а заготовка остается неподвижной (см. рис. 7.7, а). При обработке винтовых зубьев заготовка должна вращаться вокруг своей оси. Вращение может быть принудительным от специального механизма либо самостоятельным под действием сил резания.

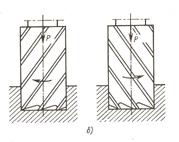

Инструменты для образования резьбы универсального и специального назначения, их виды. Резьбовые резцы и гребенки.В современном машиностроении почти половина всех деталей имеет резьбу, которую можно классифицировать по следующим признакам: а) по расположению резьбовой поверхности на детали - резьбы наружные и внутренние; б) по наклону образующей резьбы - цилиндрические и конические; в) по форме профиля резьбы - остроугольная метрическая и дюймовая, трапецеидальная, трубная, круглая, упорная и т.п. Чаще всего резьба используется для крепежных целей, а также и для передачи движения (ходовые винты и гайки). Она имеет сложную винтовую поверхность, к которой предъявляются высокие требования по точности, шероховатости и прочности. Инструменты для образования резьбы весьма разнообразны по конструкции и их можно разделить на три группы: 1) лезвийные инструменты, формирующие резьбу путем снятия припуска режущими кромками; 2) бесстружечные инструменты, формирующие резьбу методом холодного пластического деформирования; 3) абразивные инструменты, работающие методом вышлифовывания профиля резьбы. На практике наибольшее применение нашли инструменты первых двух групп. К ним относятся: резцы, гребенки, фрезы, метчики, плашки, резьбонарезные головки. Анализу конструкций этих инструментов в основном и посвящена данная глава; менее подробно будут рассмотрены инструменты второй группы, к которой относятся плашки, ролики, накатники и резьбонакатные головки. Резьбовые резцы применяются для нарезания всех видов резьб и обладают следующими достоинствами: простотой конструкции, технологичностью и универсальностью. Последнее достоинство заключается в том, что одним и тем же резцом можно нарезать на цилиндрической и конической поверхностях наружную и внутреннюю резьбы различного диаметра и шага. Резьбовые резцы работают по методу копирования, поэтому профиль их режущих кромок должен соответствовать профилю впадины нарезаемой резьбы. Удаление припуска в процессе резьбонарезания производится в условиях несвободного резания при большой степени деформации снимаемого материала. При этом формирование резьбы осуществляется, как правило, за несколько проходов при малых сечениях срезаемой стружки. В связи с этим производительность процесса резьбонарезания низка, поэтому резьбовые резцы в основном применяются в единичном и мелкосерийном производствах. Являясь фасонным инструментом, резьбовые резцы могут быть трех типов: стержневые, призматические и круглые. При нарезании резьб малого диаметра с большой глубиной профиля или многозаходных резьб с большим углом подъема резьбы (т > 3...4°) необходимо учитывать влияние этого угла на величину фактических задних и передних углов, отличающихся от замеренных в статическом состоянии вне станка. Стержневые резцы обычно имеют небольшой запас на переточку и их установка относительно заготовки связана с определенными трудностями, которые не возникают при использовании фасонных призматических и круглых резьбонарезных резцов. Призматические резцы крепятся в стержневой державке с наклоном под углом а, который достигает 15°. С целью снижения сил резания передний угол у устанавливают в зависимости от свойств обрабатываемого материала. Если угол у > 0, то при расчете профиля режущей части в сечении, перпендикулярном к задней грани, вводят коррекцию на винтовое положение обработанных поверхностей канавки резьбы.

Рис. 9.4. Фасонные резьбовые резцы: а - призматический; б - расчетная схема коррекции профиля призматического резца с у > 0; в - круглый Круглые резцы (рис. 9.4, в) более технологичны в изготовлении, чем призматические, но имеют меньший запас на переточку и менее жесткое крепление. Для создания задних углов центр резца устанавливается выше центра заготовки. Расчет профиля таких резцов подобен расчету круглых фасонных резцов с учетом коррекции, показанной на примере расчета призматического резца с у > 0. Гребенки (рис. 9.5) - это многониточные фасонные резцы, которые могут быть стержневыми, призматическими, круглыми. Их используют главным образом для нарезания крепежных резьб с мелким шагом, т.е. резьб с небольшой высотой профиля.

Угол заборной части ф = 25...30°, благодаря чему нагрузка распределяется между несколькими режущими кромками зубьев. Поэтому число рабочих ходов при нарезании резьбы уменьшается в 2...3 раза по сравнению с резьбовыми резцами. При нарезании резьбы за один проход длину заборной части увеличивают до /, = (3...4)Р В начале рабочего хода гребенка имеет радиальную подачу на врезание и затем перемещается вдоль оси вращающейся заготовки с подачей на один оборот, равной шагу. Стержневые гребенки можно изготавливать цельными или с механически закрепляемыми специальными твердосплавными пластинами. Один из вариантов такой гребенки схематично показан на рис. 9.5, а. У призматических гребенок (рис. 9.5, 6) задний угол создается за счет наклона гребенки в державке, аналогично призматическим резцам. Круглые гребенки (рис. 9.5, в) могут быть двух типов: 1) с кольцевыми витками; 2) с винтовыми витками. Они используются как для нарезания наружной, так и внутренней резьбы. При этом если канавки кольцевые, то ось гребенки должна быть наклонена к оси заготовки под углом подъема резьбы т. У гребенок с винтовыми канавками направление резьбы должно быть обратное направлению витков нарезаемой наружной резьбы. При нарезании внутренней резьбы направления витков гребенки и резьбы совпадают. Для уменьшения искажения профиля нарезаемой резьбы передний угол равен у = 0, а задний угол создается за счет превышения центра гребенки над центром заготовки.

Инструментальные углеродистые стали. Инструментальной углеродистой сталью называется такая сталь, содержание углерода в которой составляет от 0,6 до 1,4%. В отожжённом состоянии сталь хорошо обрабатывается резанием, её твёрдость составляет 187-207 НВ, после термообработки твёрдость увеличивается до HRC 58-65. Главным недостатком такой стали является то, что при повышении температуры в зоне резания до 200-250о С её твёрдость начинает быстро снижаться. Выпускают две группы сталей: качественные и высококачественные. К качественным относятся стали марок: У7…У13 и У8Г, а к высококачественным: У7А … У13А и У8ГА. Инструментальные углеродистые стали применяются для изготовления режущего инструмента, работающего с низкой скоростью резания или с применением смазочно-охлаждающей жидкости. Из сталей марок У9 и У9А изготавливают резцы для обработки меди, дисковые пилы, зубила и ножницы для резки жести. Из сталей марок У10, У11, У10А и У11А изготавливают метчики, плашки, развёртки, свёрла и фрезы малого диаметра, напильники. Марки сталей У12, У13, У12А, и У13А применяются для изготовления протяжек, гребёнок, долбяков, свёрл спиральных, развёрток, фрез и т.п. Инструментальные углеродистые стали хорошо подвергаются шлифовке и доводке, это обуславливается отсутствием легирующих химических элементов в их составе. Ещё один недостаток этих сталей, это низкая прокаливаемость. Поэтому закалку производят в воде, при этом возникают внутренние напряжения и деформации, что способствует возникновению трещин. При высоких температурах в зоне резания происходят структурные превращения, что вызывает резкое снижение твёрдости инструмента и как следствие происходит быстрый износ режущей кромки. Цилиндрические фрезы

П Торцовые фрезы

Достоинства торцовых фрез: Большой угол контакта, зависящий от диаметра фрезы и ширины фрезерования, обеспечивает равномерность фрезерования; Высокая производительность; Проще оснастить твердым сплавом; Угол в плане φ может изменяться в широких пределах (450…900). Его уменьшение обеспечивает виброустойчивость процесса и способствует повышению точности обработки.

Концевые фрезы

Применяются для обработки пазов, уступов, прямоугольных пазов и т.д. Концевые фрезы выполняют с цилиндрическим (диаметром 3…20 мм) хвостовиком или с конусом Морзе с резьбовым отверстием для затяжного болта. При обработке плоскостей направление канавок совпадает с направлением вращения. В этом случае осевая составляющая силы резания направлена к шпинделю станка, а сход стружки обеспечивается от шпинделя. Для чернового фрезерования широких поверхностей и пазов с большими припусками предназначены концевые обдирочные (кукурузные) фрезы, зубья которых снабжены стружкораздели-тельными канавками, расположенными в шахматном порядке, обеспечивающими разделение стружки по ширине и способствующими гашению вибраций.

Шпоночные фрезы

Дисковые двух- и трехсторонние фрезы имеют главные режущие кромки на поверхности цилиндра и вспомогательные - на одном или обоих торцах. Для получения положительных передних углов на торцовых режущих кромках зубья выполняют с углом наклона ω= 10…15°. У трехсторонних фрез зубья делают разнонаправленными. угловые фрезы

Одноугловые с одной образующей, расположенной под углом к оси фрезы. · Твердосплавные фрезы Обеспечивают повышение производительности труда и возможность обработки труднообрабатываемых материалов. Фасонные фрезы

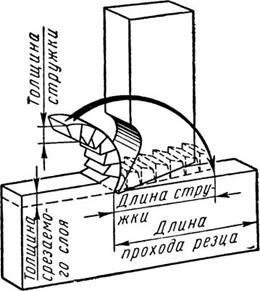

П Усадка стружки. Пластические деформации срезаемого слоя материала при превращении его в стружку внешне проявляются в том, что длина стружки lс получается короче пути l, пройденного режущей кромкой по обработанной поверхности. Укорочение стружки по длине (продольная усадка стружки) характеризуется коэффициентом усадки, представляющим собой отношение длины участка, с которого срезана стружка, к длине самой стружки K l = l / lc. Это явление и называется усадкой стружки. Толщина стружки ас при резании получается больше толщины срезаемого слояа, а ширина bс=b. Отношение называется коэффициентами усадки Ka = ac / a в направлении соответственно толщины. Это явление поперечной усадки стружки. Для всех обрабатываемых материалов, исключая титановые сплавы, коэффициенты усадки стружки больше единицы. Для титановых сплавов часто получается так называемая отрицательная усадка, когда коэффициенты усадки стружки меньше единицы. Коэффициенты усадки стружки являются количественной оценкой степени пластической деформации обрабатываемого материала при резании. Чем меньше усадка стружки, тем с меньшими пластическими деформациями протекает процесс резания и более благоприятные условия для стружкообразования. Количественно оба эти коэффициента равны между собой. На усадку стружки оказывают влияние геометрические элементы режущей части инструмента, элементы режима резания, обрабатываемый и инструментальный материалы и СОТС. Чем больше угол резания б, тем больше усадка стружки. Это объясняется тем, что режущий клин с большим углом резания в большей степени деформирует (сжимает) срезаемый слой, с меньшим углом резания, наоборот, легче врезается в обрабатываемый материал, меньше сжимает срезаемый слой, в результате чего образующаяся стружка будет сходить по передней поверхности менее деформированной. На ее образование затрачивается в этом случае меньшее количество работы. При изменении переднего угла в большую сторону коэффициент усадки стружки уменьшается, поскольку уменьшается трение стружки и передней поверхности инструмента, что приводит к увеличению угла скалывания. При увеличении подачи (толщины среза), но при отсутствии нароста, усадка стружки уменьшается. При резании пластичных материалов коэффициент усадки больше, чем при резании хрупких. Изменение усадки стружки в зависимости от марки инструментального материала объясняется различными коэффициентами трения между стружкой и передней поверхностью режущего клина.

Э Кl = Ка = К. Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозионостойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя. Ф Виды затылования Применяют три способа затылования: Радиальное - затыловочному резцу сообщается равномерное поступательное перемещение в радиальном направлении при одновременном равномерном вращении затылуемой фрезы; Угловое - суппорт затыловочного станка перемещается вдоль оси станка по копиру, а резец совершает возвратно-поступательное движение под углом τ к оси фрезы; Осевое – затыловочный Геометрия Передний угол принимают равным нулю, чтобы профиль фрезы соответствовал профиля обрабатываемой детали. Задний угол на вершине получают путем затылования. Величина затылования К – падение архимедовой спирали в пределах углового шага, измеренное в радиальном направлении. Задний угол на вершине α принимают равным 10…120. Значение К округляют до значения стандартного ряда.

Угловое затылование фрез

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 690; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.22.135 (0.071 с.) |

резец перемещается параллельно оси фрезы.

резец перемещается параллельно оси фрезы.