Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение усилий в плите проезжей части от временной нагрузки

Коэффициенты надёжности по нагрузке γf к временной нагрузке АК следует принимать согласно табл. 2.3.

Таблица 2.3 - Коэффициенты надежности по нагрузке γf к временной нагрузке

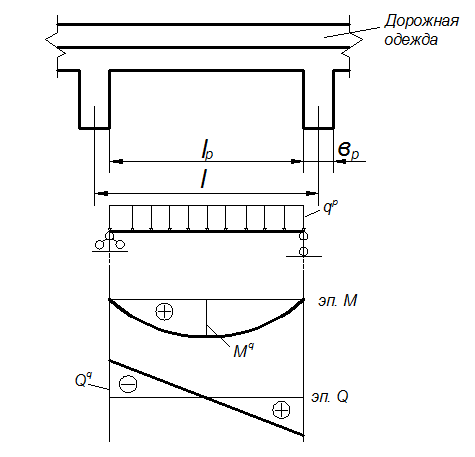

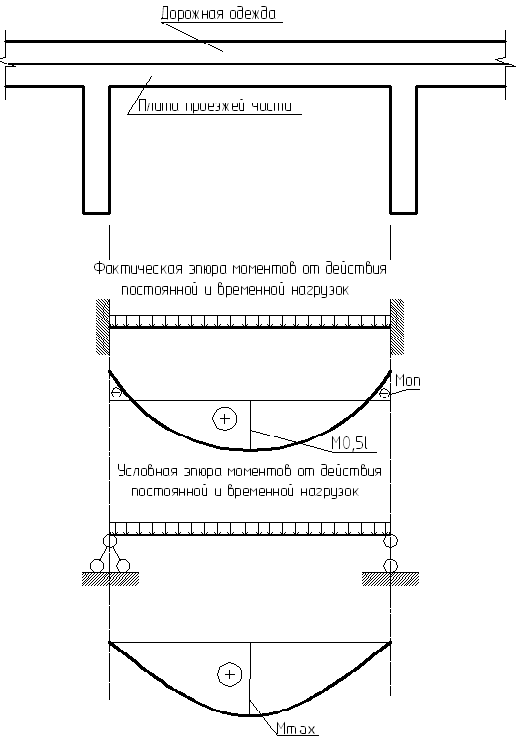

Рисунок 2.2 – Схема для определения максимальных усилий в плите проезжей части от постоянной нагрузки Расчетный максимальный изгибающий момент в середине пролета плиты и расчетная максимальная перерезывающая сила на опоре от постоянной нагрузки равны: М q = qр · lр2; Qq = qр · lр; Где lр – расчетный пролет плиты, lр = 1 – bр; 1 – расстояние между осями балок; bр - ширина ребра балки; Определяю расчетное расстояние между балками:

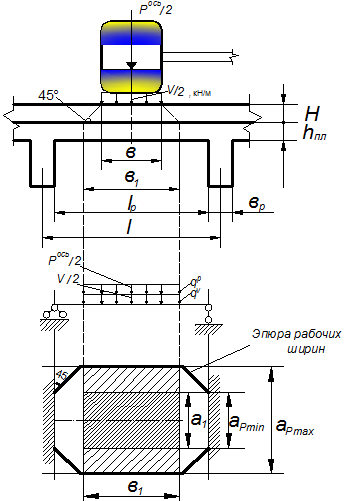

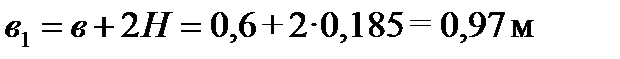

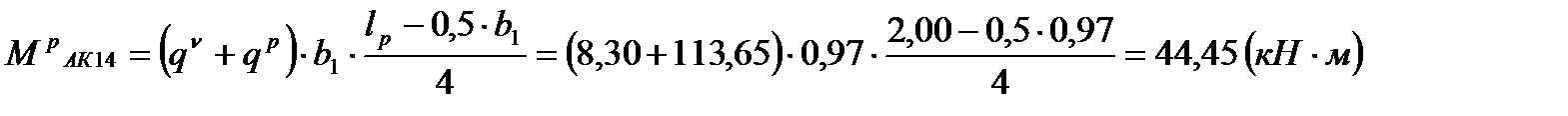

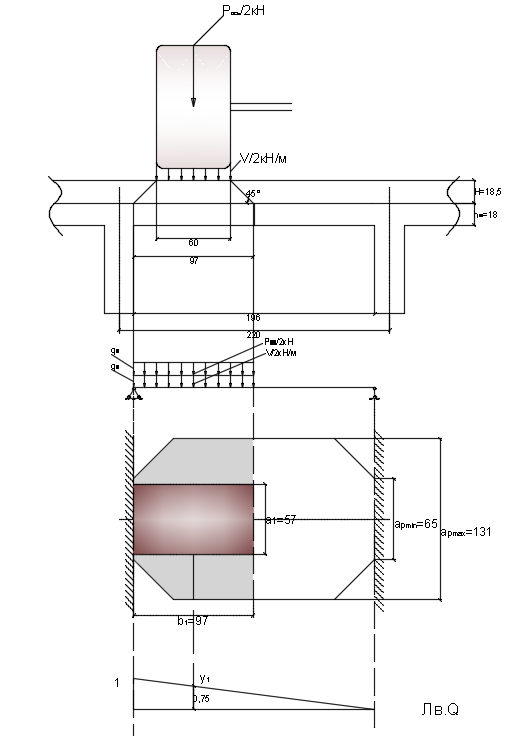

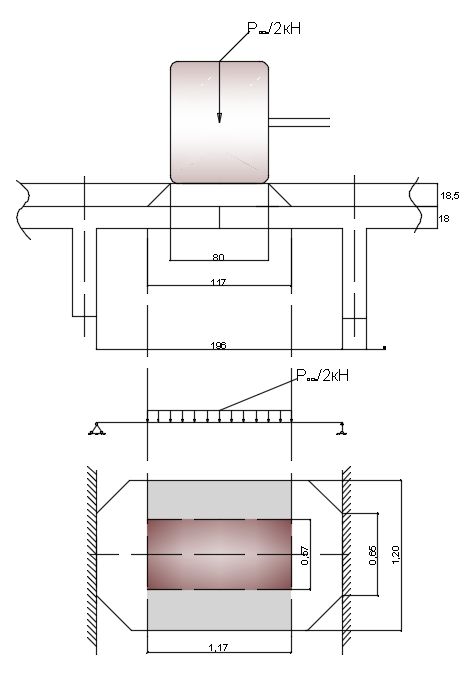

Поскольку lр = 1,96 м, я размещаю одну колею движения нагрузки А14. а) Определение изгибающего момента от нагрузки А14 Нагрузка от распределенной полосы: v=14 кН/м. Нагрузка от оси тележки: Pось=140 кН. Давление колеса на поверхность покрытия, действующее на площадке ахb, распределяется дорожной одеждой примерно под углом 45°. В результате на поверхность железобетонной плиты давление передается на значительно большую площадку (эпюра рабочих ширин). По форме её принимают прямоугольной с размерами: а1 и в1.

Рисунок 2. 3 – Схема загружения плиты одной колеёй нагрузки А14 для определения максимального изгибающего момента При определении изгибающего момента нагрузка ставится, чтобы ось одного ряда колес совпадала с серединой пролета плиты проезжей части. Нагрузка от колеса на уровне железобетонной плиты действует на площадку со сторонами:

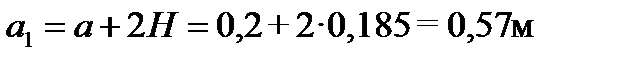

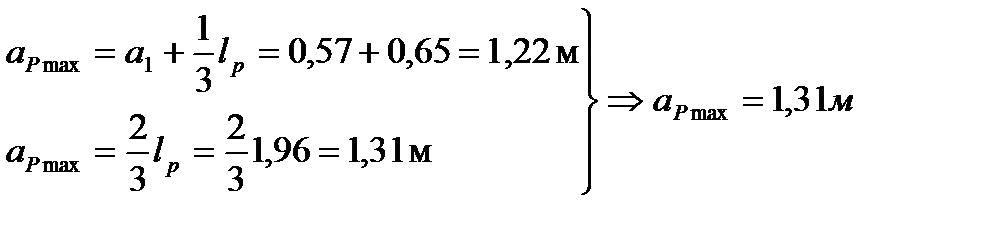

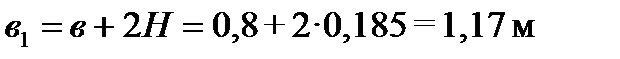

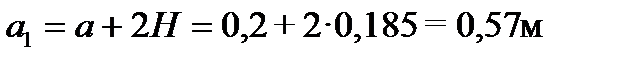

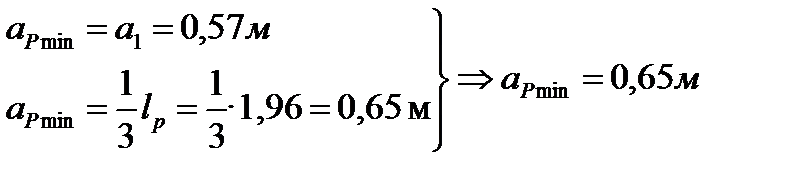

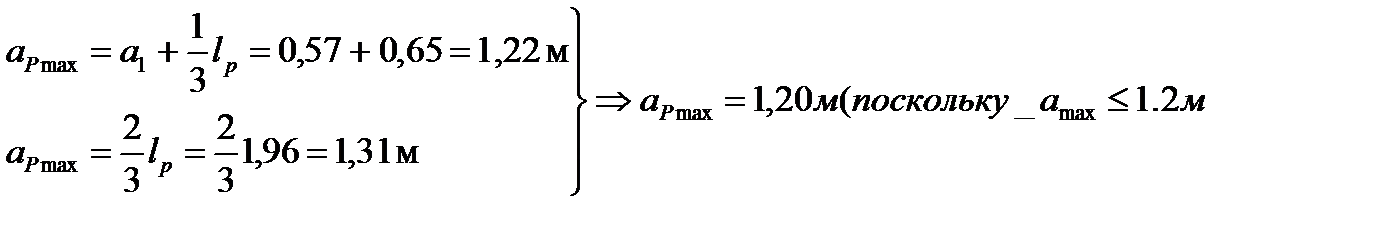

где H = 0,185 м – толщина слоев дорожной одежды Определяю размеры эпюры рабочих ширин, выбирая из двух значений наибольшие:

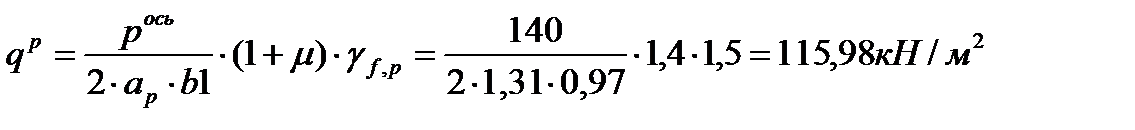

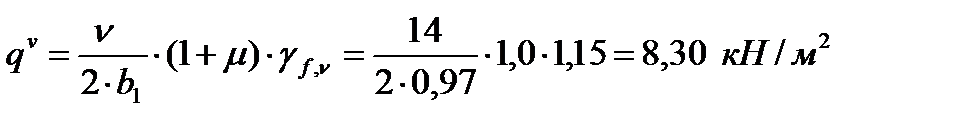

Определяю интенсивность распределенной нагрузки на 1м2: от одного колеса тележки:

от полосовой нагрузки:

Определяю коэффициенты надежности по нагрузке (СП 35.13330.2011 табл. 14): g f,р – коэффициент надежности для тележки; g f,р = 1,5; g f,ѵ – коэффициент надежности для полосовой нагрузки; g f,ѵ = 1,15. (1+μ) = 1,4 – динамический коэффициент для тележки для расчета элементов проезжей части;

(1+μ) = 1,0 – динамический коэффициент для полосы.

Рисунок 2. 4 – Схема загружения плиты одной колеёй нагрузки А14 для определения максимального изгибающего момента

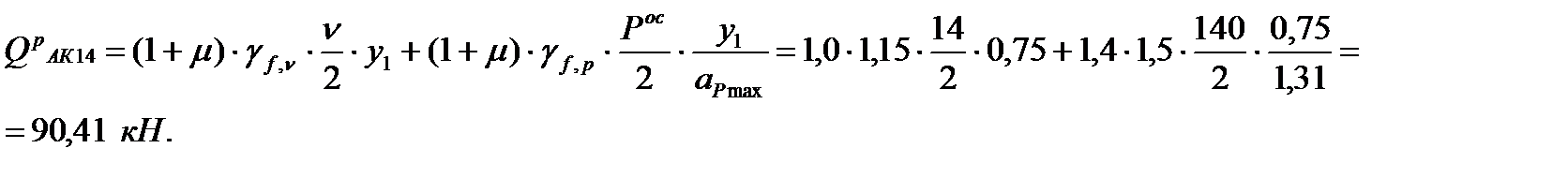

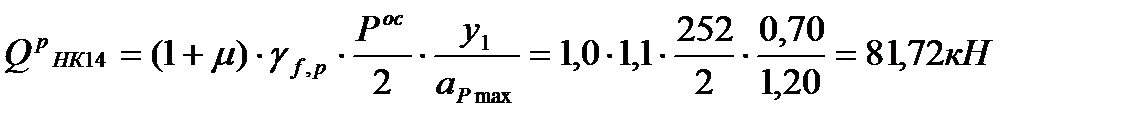

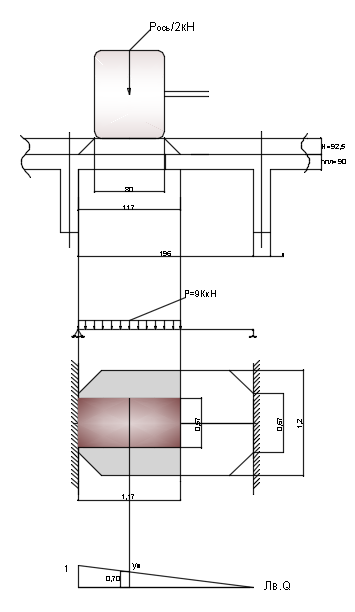

Рисунок 2.5 – Схема загружения плиты одной колеёй нагрузки А14 для определения поперечной силы. При определении поперечной силы нагрузка ставится так, чтобы край площадки распределения давления совпадал с проверяемым сечением (рис. 2.6) Размеры эпюры рабочих ширин имеют то же значение, как и при определении величины изгибающего момента. Коэффициенты надежности по нагрузке остаются теми же. Определяем величину поперечной силы по формуле:

где y1 – ордината линии влияния под осью колеса.

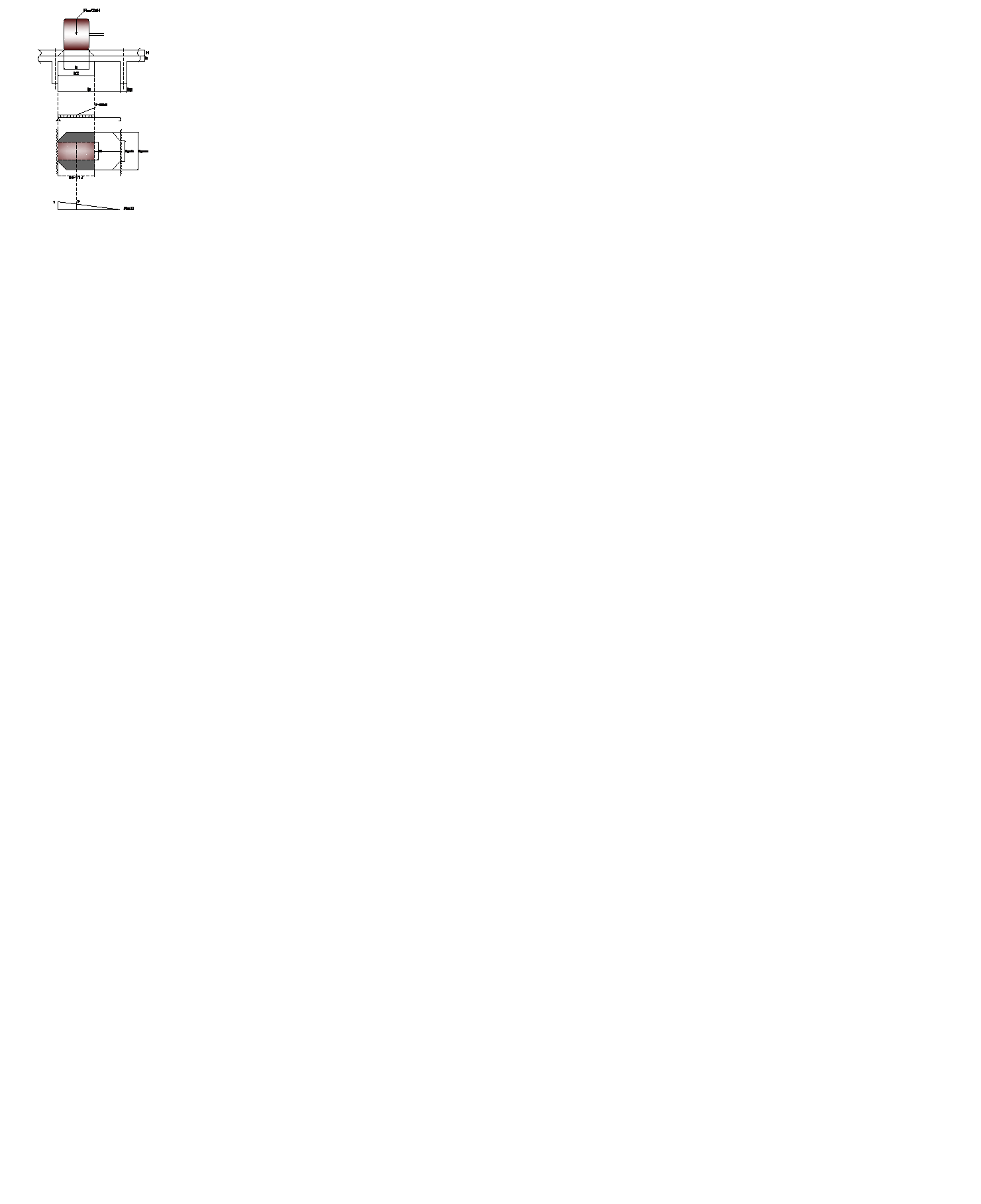

Рисунок 2.6 – Схема загружения плиты одной колеёй нагрузки А14 для определения поперечной силы. в) Определение изгибающего момента от нагрузки Н14 Нагрузка от оси тележки: Pось=252 кН. Давление колеса на поверхность покрытия, действующее на площадке ахb, распределяется дорожной одеждой примерно под углом 45°. В результате на поверхность железобетонной плиты давление передается на значительно большую площадку (эпюра рабочих ширин). По форме её принимают прямоугольной с размерами: а1 = 0,2 м и в1 = 0,8 м

Рисунок 2.7 – Схема загружения плиты одной колеёй нагрузки Н14 для определения изгибающего момента При определении изгибающего момента нагрузка ставится симметрично центральной оси плиты проезжей части. Принимаем общую площадку распределения давления:

где H = 0,185 м – толщина слоев дорожной одежды Определяю размеры эпюры рабочих ширин, выбирая из двух значений наибольшие:

Определяю интенсивность распределенной нагрузки на 1м2: от одного колеса тележки:

Определяю коэффициенты надежности по нагрузке (СП 35.13330.2011 табл. 14): g Н14 – коэффициент надежности для тележки Н14; g Н14 = 1,1; (1+μ) = 1,0 – динамический коэффициент для Н14.

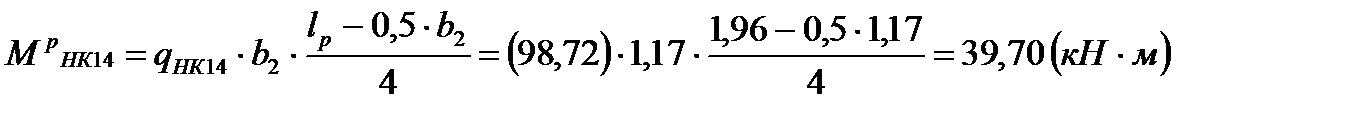

Поскольку

Рисунок 2.8 – Схема загружения плиты нагрузкой Н14 для определения изгибающего момента

Переход от условной схемы к фактической осуществляется с помощью поправочных коэффициентов, учитывающих влияние защемления плиты: М0,5l = k1 x Mmax; Mоп = k2 x Mmax. Поправочные коэффициенты k1 и k2 получены на основе обработки данных точных методов расчета плит проезжей части (в середине пролета плиты поправочный коэффициент k1 = 0,5, а в опорном сечении k2 = -0,8).

Рисунок 2.9 – Схемы для расчета плиты проезжей части; фактическая расчетная схема и условная расчетная схема. Определяем моменты для фактической схемы загружения: М0,5l = 0,5·Мmax = 0,5·49,70 = 24,85 кН·м; Моп = -0,8·Мmax = -0,8·49,70= -39,76 кН·м.

г) Определение поперечной силы от нагрузки Н14

Рисунок 2.10 – Схема загружения плиты нагрузкой Н14 для определения поперечной силы. При определении поперечной силы нагрузка ставится так, чтобы край площадки распределения давления совпадал с проверяемым сечением (рис. 2.10) Размеры эпюры рабочих ширин имеют то же значение, как и при определении величины изгибающего момента. Коэффициенты надежности по нагрузке остаются теми же.

Определяем величину поперечной силы:

Рисунок 2.11 – Схема загружения плиты одной колеёй нагрузки А14 для определения поперечной силы. Поскольку

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 704; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.95.222 (0.016 с.) |

;

; ;

;

;

;

<

<  , тогда суммарный условный момент от постоянной и временной нагрузок:

, тогда суммарный условный момент от постоянной и временной нагрузок: (Кн∙м)

(Кн∙м)

>

>  , тогда суммарная поперечная сила от постоянной и временной нагрузок:

, тогда суммарная поперечная сила от постоянной и временной нагрузок: