Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава 5. Упаковка сыпучих пищевых продуктов.Оборудование для фасования сыпучих Фасование сыпучих продуктов и штучных изделий – процесс упаковывания отмеренной дозы сыпучего продукта или штучных изделий в тару, предварительно изготовленную в фасовочной машине или вне ее. Фасуют сыпучие продукты (муку, сахар, соль и т.п.), мелкоштучные изделия (баранки, пряники, конфеты, завернутую карамель и т.п.), сопряженно-штучные изделия (пачки печенья, сухарей, плиток, брикетов и т.п.), а также индивидуальные штучные изделия (брикеты мыла и пищеконцентратов, печенье, карамель и т.п.).

. Научное обеспечение процесса фасования

Процесс фасования сыпучих продуктов и штучных изделий обусловлен особенностями взаимных перемещений продукта (или изделия), упаковочного материала и рабочих органов машины при выполнении основных операций: подача заготовки упаковочного материала; формование из нее тары (пакета, коробки или пачки), наполнение тары, заделки (закрытие) отверстия, через которое загружается продукт (или изделия) в тару. Систематизация процессов фасования сыпучих продуктов и штучных изделий. Широко распространен способ постадийного фасования сыпучих продуктов на роторе, совершающем дискретное движение (рис. 29.1). Бумажный или картонный пакет предварительно изготовляется пакетоделательным устройством либо отдельной пакетоделательной машиной. Готовый пустой пакет 1 специальным механизмом подается в гнездо фасовочного ротора 2. Во время прохождения пакета в гнезде фасовочного ротора выполняются основные операции: контроль наличия пакета 3, наполнение его продуктом 4, утряска и трамбовка продукта 5, загиб клапанов и нанесение клея 6, прижим и подогрев клапанов 7 и 8, выталкивание пакета с продуктом из гнезда фасовочного ротора и выдача пакета на отводящий конвейер 9 и 10.

Другой способ предусматривает постадийное фасование сыпучих продуктов на конвейере, имеющем дискретное движение (рис. 29.2). В магазин машин закладываются готовые порожные пакеты 1, которые вакуумными захватами переносятся, раскрываются и надеваются на загрузочную воронку 2. Боковая часть воронки растягивает пакет, а механизм прижима плотно прижимает его к выпускному отверстию воронки. Затем пакет наполняется продуктом 3 и подается на фасовочный конвейер. На нем пакет с продуктом сначала утрясается и обжимается 4. После этого производится заправка и оформление верхней части пакета, не заполненной продуктом 5. Наносится клей и выполняются перегибы верхней кромки пакета 6. Двумя нагретыми губками свернутая кромка пакета склеивается и упакованный пакет, заполненный продуктом, подается на отводящий конвейер 7.

Третий способ фасования применяется для сыпучих продуктов (крупа, соль, чай, кофе и т.п.) или мелкоштучных изделий насыпью (сушки, макаронные изделия, завернутая карамель, конфеты и т.п.) в фасовочных машинах с вертикальным пакетообразователем, снабженным путевыми подгибателями упаковочного материала (рис. 29.3). Отмеренная доза продукта или изделий загружается в приемную воронку 1 и подается в формующий цилиндр 2 пакетообразователя. Одновременно лента упаковочного материала 4, заправленная между вертикальной направляющей 3 и формующим цилиндром 2, при протягивании вниз сворачивается путевыми подгибателями в трубку. Образующийся при этом продольный шов прижимается и прогревается вертикальным электронагревателем 5 до температуры 120…130 °С. В результате этого происходит термическая сварка продольного шва 6. Далее трубка упаковочного материала пережимается горизонтальными губками 7 механизма протяжки. В образовавшийся пакет сверху подается отмеренная доза сыпучего продукта или мелкоштучных изделий. В губках 7 смонтированы нагревательные элементы, которые сваривают упаковочный материал с образованием поперечного шва. Заполненный продуктом пакет отрезается ножницами 9 посредине поперечного шва 8. При этом верхняя часть шва остается дном верхнего пакета, а нижняя – становится верхним швом нижнего пакета. Готовые пакеты с продуктом поступают на разгрузочный лоток машины.

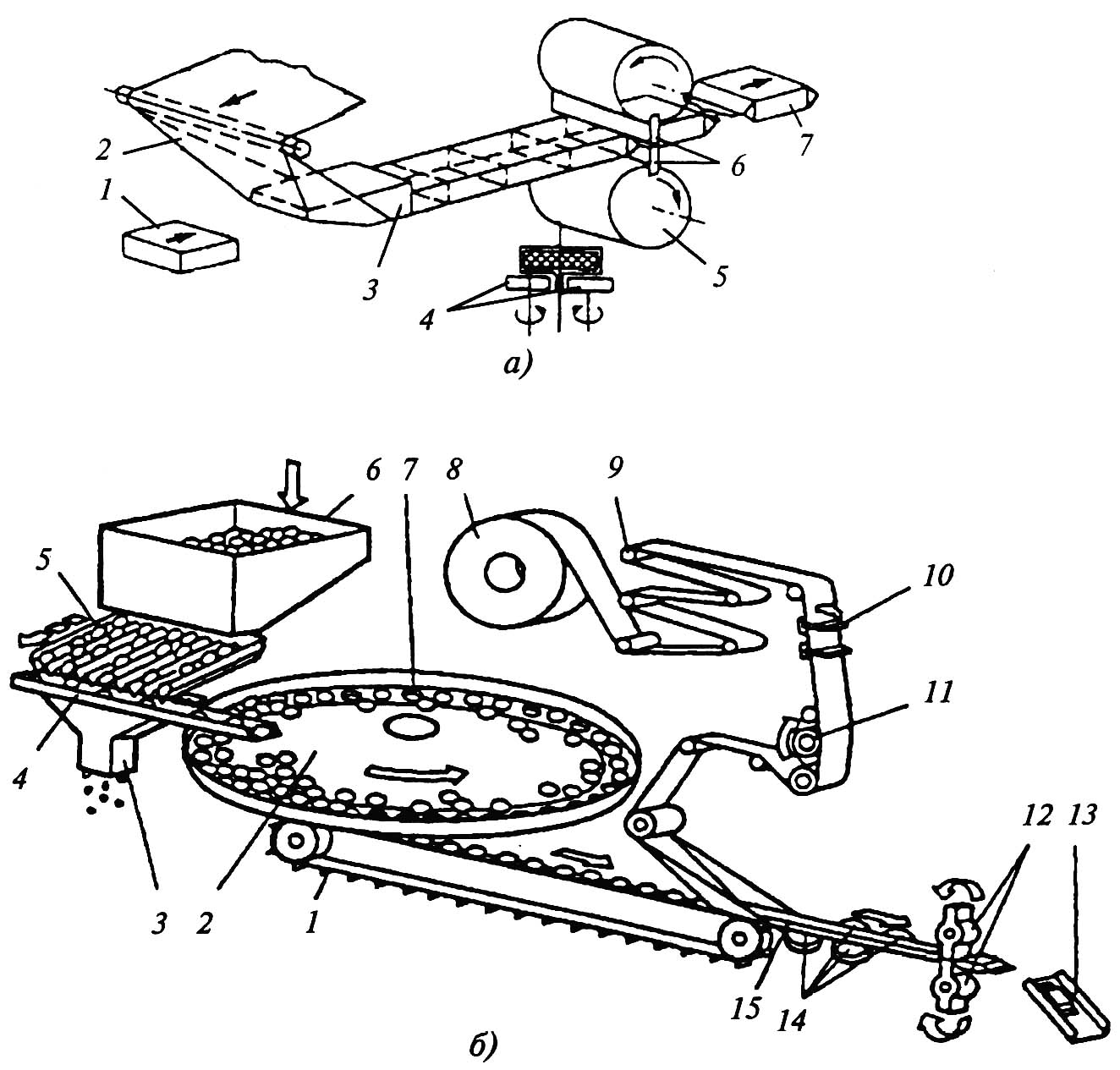

Для упаковывания индивидуальных штучных или сопряженно-штучных изделий применяется другой способ фасования – с горизонтальным пакетообразователем, снабженным путевыми подгибателями упаковочного материала (рис. 29.4, а). Лента упаковочного материала 2 поступает на формующую головку 3, где из нее с помощью путевых подгибателей формуется труба, периметр которой соответствует фасуемому изделию. Последнее совершает дискретное движение для периодической загрузки во внутрь формующей головки 2. На выходе из нее продольные края трубки упаковочного материала проходят между нагретыми роликами 4. С их помощью сваривается продольный шов, который затем прижимается к изделию. Прокатные валки 5 перемещают упаковочные изделия и нагретыми ножами 6 сваривают и разрезают поперечные швы в начале и конце изделия 7. Готовые пакеты с изделиями поступают на отводящий конвейер. Весьма перспективным является непрерывный способ фасования штучных изделий с использованием горизонтального пакетообразователя. Засыпанные в бункер 6 (рис. 29.4, б) изделия распределяются на несколько потоков по желобчатой поверхности 5, а затем собираются в один поток на вибролотке 4. В днище вибролотка предусмотрена перфорация, через которую в сборник 3 ссыпается крошка. Вибролотком изделия передаются на непрерывно вращающийся диск 2 с расположенными по периферии ячейками 7. Внутренняя поверхность диска коническая, чтобы изделия скатывались в ячейки. При прохождении изделий над конвейером 1, расположенным по касательной к диску, они падают на него и направляются в горизонтальный пакетообразователь 15. Лента упаковочного материала из рулона 8 разматывается с помощью приводящих 11 и поддерживающих 9 роликов. Для ориентированного расположения рисунка на ленте упаковочного материала относительно изделия имеются специальные метки, которые через определенные промежутки времени пересекают луч фотоэлемента 10. Поступающие от него сигналы обрабатываются блоком информации, который дает команды на регулирование скорости размотки ленты в зависимости от перемещения изделий, подаваемых на упаковывание.

С помощью путевых подгибателей пакетообразователя 15 лента упаковочного материала преобразуется в трубу, внутрь которой с конвейера 1 поступают изделия. Нагретые вращающиеся ролики 14 сваривают продольный шов упаковочного материала, а валки 12 – поперечный шов. Валки 12 снабжены лезвиями, которые перерезают упаковку в месте поперечного шва. Упакованное изделие выводится из машины по лотку 13. Производительность фасовочных машин для сыпучих продуктов и штучных изделий. Теоретическая цикловая производительность фасовочных машин рассчитывается по количеству продукции, выпущенной за период непосредственной работы машины без учета внецикловых затрат и рабочего времени. В общем случае при последовательном выполнении операций теоретическую производительность Пт (шт/с) фасовочной машины для сыпучих продуктов и штучных изделий можно определить из выражения

где zn – число технологических потоков; zy – число упаковок, производимых машиной в одном технологическом потоке в течение одного рабочего цикла; Составление рациональной цикловой диаграммы при проектировании машины позволяет сформировать временную структуру технологического процесса, обеспечивающую совмещение и одновременное выполнение большого числа технологических операций и транспортных перемещений. Благодаря этому достигается значительное сокращение продолжительности рабочего цикла. Теоретическая производительность П т (шт/с) фасовочных машин многопозиционных и с пакетообразователями, имеющими дискретное движение, определяется из выражения:

где В частности, теоретическую производительность фасовочных машин, упаковывающих один поток пакетов с сыпучими продуктами или мелкоштучными изделиями, можно определить из выражения

где Для фасовочной машины непрерывного действия, упаковывающей один поток индивидуальных штучных изделий (рис. 29.4, б), теоретическая производительность рассчитывается по формуле:

где Фасовочные машины непрерывного действия могут обеспечивать наиболее высокую производительность процесса упаковывания сыпучих продуктов и штучных изделий. Однако из-за сложности конструкции и повышенных требований к физико-механическим свойствам фасуемой продукции и упаковочных материалов такие машины пока не нашли широкого применения.

. Классификация оборудования Для фасования сыпучих продуктов и штучных изделий применяются различные конструкции фасовочных машин (рис. 29.5). Многопозиционные машины с операционным ротором и операционным конвейером, имеющими дискретное движение, применяются для фасования сыпучих продуктов и мелкоштучных изделий. В машинах с операционным конвейером технологический процесс разделен на большое число операций, которые могут быть выполнены только несколькими последовательно работающими операционными роторами. Для фасования вышеуказанного ассортимента продукции применяются также фасовочные машины с вертикальным пакетообразователем. Фасовочные машины с горизонтальным пакетообразователем используют для фасования штучных и сопряженно-штучных (пачек) изделий.

Рис. 29.5. Классификация фасовочных машин для сыпучих продуктов и штучных изделий

. Машины для фасования сыпучих продуктов

В параграфе дано описание фасовочных машин многопозиционных и с пакетообразователями. Фасовочная машина АП8Б относится к многопозиционным машинам с тремя операционными роторами. Она предназначена для изготовления двойных бумажных пакетов, фасования и упаковывания в них поваренной соли массой 1 кг. Машина (рис. 29.6) состоит из станины 10, механизмов подачи бумаги 4 и этикеток 5, пакетного 6, наполнительного 9 и упаковочного 2 роторов, объемного стаканчикового дозатора 8, конвейера 3 готовой продукции. Основой машины является станина 10, на которой укреплены все исполнительные механизмы. Станина состоит из фундаментной плиты, двух боковых стоек и трех верхних траверс, соединенных между собой. Пакетный 6 и наполнительный 9 роторы закреплены на вертикальных валах и расположены на одной плоскости с упаковочным ротором 2. Плоскости упаковочного и исполнительного роторов расположены перпендикулярно друг другу. Механизм 7 поворота и передачи пакета расположен на верхней плоскости станины между пакетным и наполнительным роторами. Стаканчиковый дозатор 8 с бункером 12 прикреплен к боковой стойке станины. Привод машины осуществляется от электродвигателя 1. От него через клиноременную передачу приводятся в движение кулачковые валы 11, расположенные внутри станины. Конвейер 3 готовой продукции закреплен на станине. Технологический процесс фасования продукта показан на рис. 29.6, б. Бумага для изготовления внутреннего пакета поступает с рулона 1. Механизм 2 наносит клей для склеивания продольного шва пакета и механизмом 3 отрезается заготовка необходимого размера, которая подается на оправку пакетного ротора. На оправке пакет обжимается 4, заделываются продольный шов 5, правый 6 и левый 7 клапаны дна внутреннего пакета. При дальнейшем перемещении ротора на оправку подается заготовка наружного пакета (этикетка). Этикетка берется из камеры 8 вакуум-захватами 9, смазывается клеем для склеивания продольного шва дна, а также внутреннего и наружного пакетов между собой 10 и подается на оправку 11 пакетного ротора. Изготовление наружного пакета производится путем выполнения следующих операций: обжима пакета на оправке 12, заделки продольного шва 13 и закрытия узких клапанов внутреннего и наружного дна пакета 14, заделки правого 15 и левого 16 клапанов, прижима дна пакета 17 к оправке, маркирования пакета 18 и съема готового пакета с оправки 19. Готовый пакет, снятый с оправки, поворачивается на 90° механизмом 20 и подается в гнездо наполнительного ротора 21. В нем пакет наполняется продуктом 22 и утрясается, после чего передается из гнезда наполнительного ротора 23 в гнездо упаковочного ротора 24.

Рис. 29.6. Машина АП8Б для фасования поваренной соли в бумажные пакеты: а – общий вид; б – технологическая схема

Рис. 29.6. (Продолжение)

В упаковочном роторе осуществляется раскрытие узких клапанов наружного пакета 25, растяжение верха внутреннего пакета 26, образование замка внутреннего пакета 27, обжим замка внутреннего пакета и заталкивание его внутрь наружного пакета 28, загиб узких клапанов наружного пакета 29, 30, нанесение клея на наружные клапаны пакета 31, закрытие широких клапанов верха наружного пакета 32, прижим и прогрев верха наружного пакета 33 и выдача его на конвейер 34. При движении пакета на конвейере происходит обжим и окончательное склеивание верха пакета 35. Готовый пакет поступает на стол готовой продукции 36. Машина фасовочная для круп и сахара-песка АПА-М также относится к многопозиционным машинам. Она предназначена для изготовления двойных бумажных пакетов и упаковки в них круп (пшено, рис, крупа гречневая, крупа перловая) и сахара-песка. Машина АПА-М предназначена для фасования дозы продуктов в пакеты массой 0,5 кг. Машина АПА-М1, имеющая аналогичную конструкцию, предназначена для фасования дозы продуктов в пакеты массой 1 кг. Машина (рис. 29.7, а) состоит из станины 7, механизма 4 изготовления внутреннего пакета, механизма 6 изготовления наружного пакета, печатного механизма маркирования, пакетного ротора 5, упаковочного ротора 10, механизма 9 передачи пакета, весов 2 типа ДАРК-1, конвейера готовой продукции 3. Основой машины является станина 7, на которой укреплены все механизмы автомата. Станина состоит из фундаментной плиты, боковых стоек и двух траверс, соединенных в одно целое. Пакетный ротор 5 и упаковочный ротор 10 укреплены на вертикальных валах и расположены в одной плоскости. Механизм 4 изготовления внутреннего пакета и механизм 6 изготовления наружного пакета укреплены на станине. Печатный механизм устанавливается на механизме изготовления наружного пакета. Для нанесения рисунка и надписей на пакете используется анилиновая краска (по рецептуре).

а)

Рис. 29.7. Машина АПА-М для фасования крупы и сахара-песка: а – общий вид; б – технологическая схема

Рис. 29.7. (Продолжение)

Механизм 9 передачи пакета расположен на верхней плоскости станины между пакетным и упаковочным роторами. Весы 2 крепятся над машиной на четырех стойках, закрепленных на станине. Привод машины осуществляется от электродвигателя 1. От него клиноременной передачей приводятся в движение кулачковые валы 8, расположенные внутри станины. Конвейер 3 готовой продукции укреплен на станине. Технологический процесс фасования продукта показан на рис. 29.7, б. Для изготовления внутреннего пакета на бумагу, разматываемую из рулона 1, наносится клей для продольного шва пакета 2, отрезается заготовка 3 необходимого размера и подается на оправку пакетного ротора. На роторе выполняются следующие операции: обжим пакета на оправке 4, проклейка продольного шва внутреннего пакета 5, заделка правого 6 и левого 7 клапанов дна внутреннего пакета. Для изготовления наружного пакета на бумагу, разматываемую из рулона 8, печатается рисунок и подпись 9, наносится клей для продольного шва пакета и склеивания внутреннего и наружного пакетов 10, отрезается заготовка необходимого размера 11 и подается на оправку пакетного ротора. На роторе выполняются следующие операции: обжим пакета на оправке 12, заделка продольного шва 13, узких клапанов дна пакета 14, заднего клапана дна пакета 15 и переднего клапана дна пакета 16, маркирование 17 и прижим дна пакета 18, съем готового пакета с оправки 19 пакетного ротора. Готовый пакет 20 подается в гнездо упаковочного ротора 21. Во время нахождения пакета в гнезде упаковочного ротора выполняются следующие операции: контроль наличия пакета 22, наполнение его продуктом и утрясание продукта 24, 25, утрамбовывание продукта 26, загиб узкого клапана и разведение в стороны широких клапанов пакета 27, загиб второго узкого клапана и прокат верха пакета 28, отгиб узкого клапана и нанесение клея 29, прижим узкого клапана пакета 30, прижим и подогрев заделанных узких клапанов пакета 31, нанесение клея на уголки пакета 32, заделка заднего 33 и переднего 34 уголков пакета, прижим верха пакета и подогрев 35, выталкивание пакета из гнезда 36, выдача пакета на конвейер 37. При движении пакета на конвейере происходит прижатие и окончательное склеивание верха пакета. Упакованный пакет, заполненный продуктом, поступает на стол готовой продукции 38. В табл. 29.1 представлена техническая характеристика фасовочных машин с операционными роторами. Машина АП2Б-М (АП1Б-М) предназначена для фасования сыпучих смесей в бумажные пакеты массой 2 (1) кг. Таблица 29.1. Техническая характеристика многооперационных фасовочных

Фасовочная машина БРА является многопозиционной с операционным конвейером. Она предназначена для фасования муки пшеничной 75 %-ного помола массой 2 или 3 кг в однослойные пакеты с прямоугольным дном и фальцами.

Машина (рис. 29.8, а) состоит из следующих основных устройств: станины 1 с приводом, механизма 3 подачи пакетов, весов автоматических 2, конвейера операционного 4, механизма 5 заделки пакетов и конвейера 6 готовой продукции. Основой машины является станина, состоящая из двух сварных рам, скрепленных между собой четырьмя стойками, на которых крепятся исполнительные механизмы. Внутри станины размещен привод. К станине крепится приемная кассета, в которую закладываются пакеты, а также механизмы, осуществляющие подачу пакетов в операционный конвейер. Операционный конвейер представляет собой цепь с захватами, перемещающуюся периодически. На станине размещены все исполнительные механизмы заделки верха пакета. Конвейер готовой продукции крепится к станине с одной стороны и имеет дополнительные опоры. Автоматические весы состоят из трех весовых головок, укрепленных на общей раме, которая в свою очередь крепится к станине машины. Технологический процесс фасования продукта в машине показан на рис. 29.8, б. В кассету машины закладывают готовые пакеты 1, которые вакуумными захватами перехватываются, раскрываются и надеваются на воронку 2. Боковая часть воронки растягивает пакет, а механизм прижима плотно прижимает его к выпускному отверстию воронки. Затем пакет наполняется продуктом и выдается на приемный стол 3, который переносит пакет к механизму подачи 4. Он перемещает пакет на механизм подъема 5, который поднимает его к операционному конвейеру 6. Последний периодически подает пакеты на механизм утряски 7. После утрясывания пакет обжимается 8 и уголками механизма оформления боковые фальцы заправляются внутрь пакета, после чего заполненная продуктом верхняя часть пакета сжимается механизмом сжатия 9. Далее производится биговка и отрезка верхней кромки 10, на верхнюю часть пакета наносится клей и осуществляются первый и второй перегибы 11 и 12. Затем двумя нагретыми губками свернутая кромка пакета 13 склеивается.

Упакованный и заклеенный пакет 14 толкателем подается на конвейер готовой продукции 15.

Фасовочно – упаковочные машины с электронными весовыми дозаторами, (серия – ЭД) предназначены для упаковки сыпучих продуктов: сухарики, фисташки, арахис, орехи, семечки, крупы, сахар, чай, мелкорезанные макаронные изделия и т.п. А также мелкоштучных продуктов - пельмени, конфеты, и т.п. Фасовочно – упаковочные машины производят дозирование продуктов, изготовление пакета, запайку еврошвом, отрезание, датировку пакета, нанесение различных высечек и насечек на пакете. Отличительные особенности фасовочно – упаковочной машины: конструкция, без отступлений, выполнена в стиле лучших европейских производителей (они же мировые лидеры), поэтому все узлы очень хорошо опробованы десятилетиями и максимально приемлемы для данных машин; невысокие цены за такие основательные машины получатся по причинам: а) простоты конструкции; б) все узлы на 100% изготавливаются на своей базе (замкнутый цикл – ПК «Лидия»); в) эти машины находятся в непрерывном производстве не один год («На конвейере»); хорошее качество обеспечивает грамотная комплектовка: итальянские редуктора, японские подшипники, немецкая электрика, отечественный металл, и т.д. при этом все комплектующие недорогие и имеются постоянно в наличии у различных поставщиков на территории Украины, России, Евросоюза. Преимущества в работе: машины полностью механические и поэтому: а) не требуют компрессоров (покупка, обслуживание); б) могут работать без проблем при температурах ниже +10 градусов; температура ТЭНов не зависит от напряжения в сети, качество шва высокое, хорошо работает высечка; тубуса, предназначенные для фасовки круп, изготавливаются с двойной стенкой; существенно облегчена настройка и корректировка работы аппарата без его остановки; возможность фасовки среднезапылённых круп, например – манки; корректировка положения рулона (влево - вправо) с пульта управления и другие многочисленные удобства в работе оператора.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 3434; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.240.178 (0.005 с.) |

Рис. 29.1. Технологическая схема процесса фасования

сыпучих продуктов и мелкоштучных продуктов в машине

с операционным ротором

Рис. 29.1. Технологическая схема процесса фасования

сыпучих продуктов и мелкоштучных продуктов в машине

с операционным ротором

Рис. 29.2. Технологическая схема процесса фасования

сыпучих и мелкоштучных продуктов в машине

с операционным конвейером

Рис. 29.2. Технологическая схема процесса фасования

сыпучих и мелкоштучных продуктов в машине

с операционным конвейером

Рис. 29.3. Технологическая схема процесса

упаковывания сыпучего продукта или

мелкоштучных изделий насыпью в фасовочной машине с вертикальным пакетообразователем

Рис. 29.3. Технологическая схема процесса

упаковывания сыпучего продукта или

мелкоштучных изделий насыпью в фасовочной машине с вертикальным пакетообразователем

Рис. 29.4. Технологическая схема индивидуального или группового упаковывания штучных

изделий в фасовочной машине с горизонтальным пакетообразователем:

а – дискретное движение; б – непрерывное движение

Рис. 29.4. Технологическая схема индивидуального или группового упаковывания штучных

изделий в фасовочной машине с горизонтальным пакетообразователем:

а – дискретное движение; б – непрерывное движение

,

, и

и  – соответственно продолжительности i -й технологической операции и j -го транспортного перемещения изделия, с; n, m – соответственно числа технологических операций и транспортных перемещений.

– соответственно продолжительности i -й технологической операции и j -го транспортного перемещения изделия, с; n, m – соответственно числа технологических операций и транспортных перемещений. ,

, – продолжительность лимитирующей технологической операции, с; q – количество операционных позиций.

– продолжительность лимитирующей технологической операции, с; q – количество операционных позиций. ,

, – продолжительность наполнения пакета, с;

– продолжительность наполнения пакета, с;  – продолжительность перемещения заполненного пакета и установки следующего пакета, с.

– продолжительность перемещения заполненного пакета и установки следующего пакета, с. ,

, – продолжительность межоперационного перемещения изделия, с; h – длина межоперационного расстояния, м; vтр – скорость транспортирования пакета, м/с.

– продолжительность межоперационного перемещения изделия, с; h – длина межоперационного расстояния, м; vтр – скорость транспортирования пакета, м/с.

а)

Рис. 29.8. Машина БРА для фасования муки:

а – общий вид; б – технологическая схема

а)

Рис. 29.8. Машина БРА для фасования муки:

а – общий вид; б – технологическая схема

б)

Рис. 29.8. (Продолжение)

б)

Рис. 29.8. (Продолжение)