Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Фасовочные машины для жидкихих и пастообразных продуктов

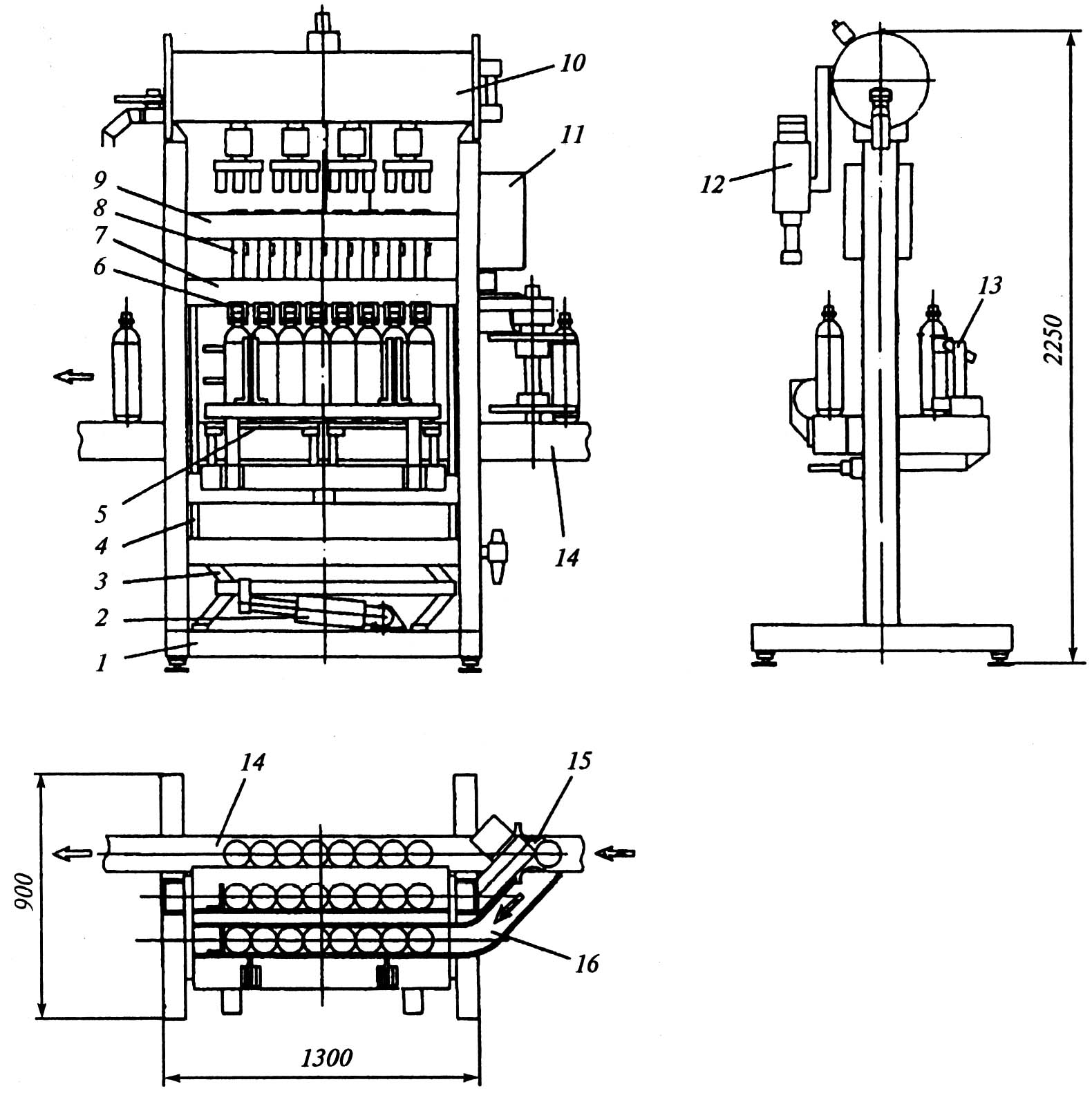

В настоящем параграфе дано описание устройства и принципов действия машин с фасовочной платформой, операционными ротором и конвейером, а также машин с вертикальным и горизонтальным пакетообразователем. Кроме того, описаны типовые машины для герметизации тары, наполненной продуктом. Фасовочная машина АФН относится к машинам с фасовочной платформой. Она предназначена для фасования напитков, соков или растительных масел в пластиковые бутылки, изготовленные из полиэтилентерефталата (ПЭТ-бутылки). Машина (рис.7) состоит из следующих основных частей: станины 1, пневматического привода 2, фасовочной платформы 5, подвижной 7 и неподвижной 9 траверсы, резервуара с продуктом 10, дозатора сиропа 12, механизма перемещения бутылок 13, конвейера 14 и шкафа системы управления 11.

Рис.7. Машина АФН для фасования жидких продуктов в ПЭТ-бутылки

Пневмопривод 2 при помощи рычажного механизма 3 и штока 4 обеспечивает перемещения траверсы 7. Она снабжена захватами для бутылок 6. На неподвижной траверсе 9 смонтированы дозирующие устройства 8. Технологический процесс фасования жидкостей на машине АФН заключается в следующем. Пустые бутылки подаются конвейером 14 и при помощи загрузочной звездочки 15 по лотку 16 загружаются на платформу 5. После включения пневмопривода подвижная платформа осуществляет захват горловины восьми бутылок. После этого устройства 8 из резервуара 10 дозируют продукт в бутылки по уровню. Заполненные бутылки механизмом 13 перемещаются на конвейер 14 и направляются в укупорочную машину. В табл.1 представлена техническая характеристика машин с фасовочной платформой. Машина АФБ предназначена для фасования газированных или негазированных жидкостей в стеклянные бутылки. Таблица.1. Техническая характеристика фасовочных машин с фасовочной платформой

Фасовочная машина АРТ относится к машинам с операционным ротором с дискретным движением. Она предназначена для фасования творога в пергамент с образованием брикетов массой 125 или 250 г.

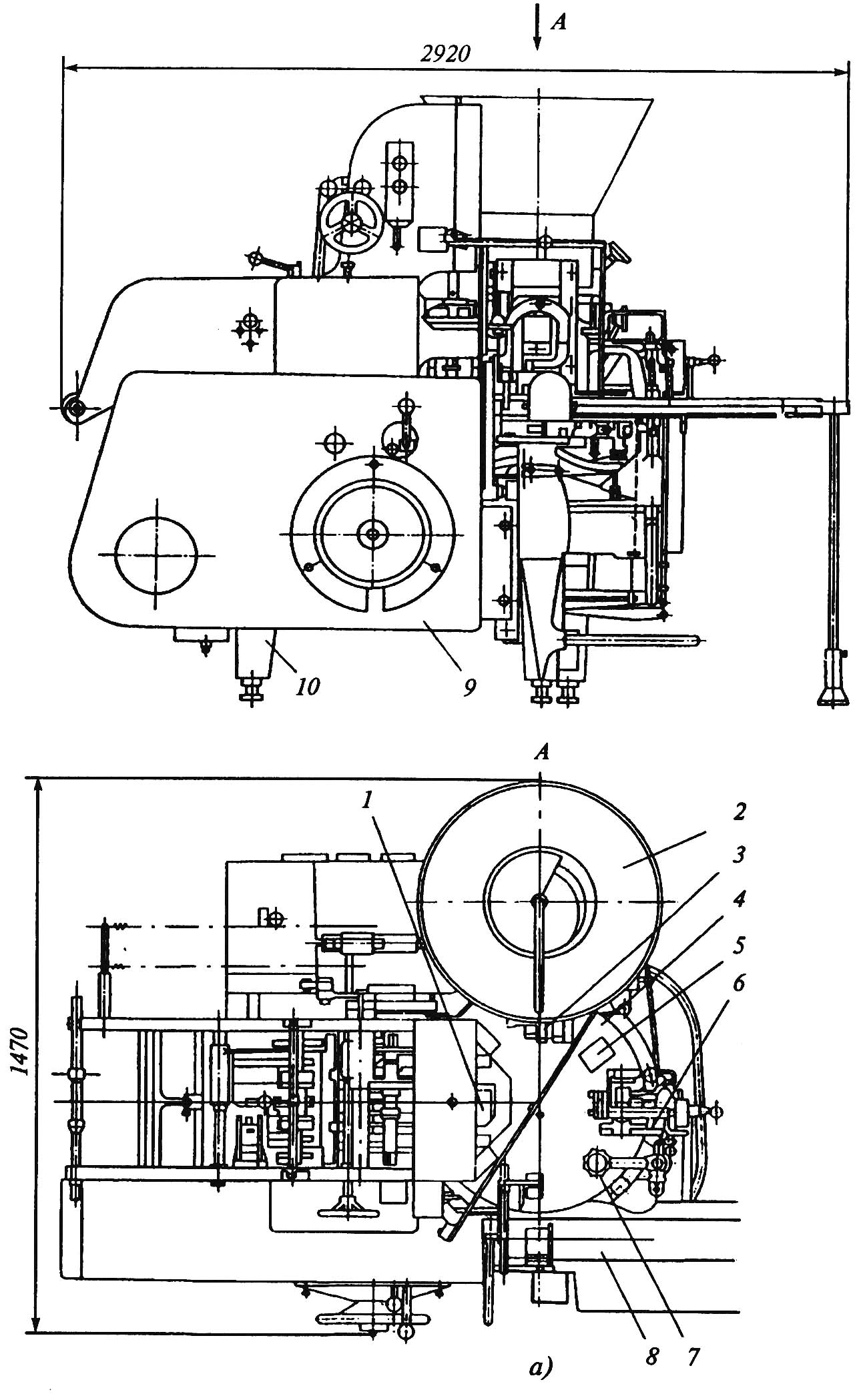

Машина (рис.8, а) состоит из станины 9 с главным приводом, механизма 1 образования пачки, операционного ротора 4, дозатора 3, механизма 6 заделки пачки, конвейера 8, бункера 2. Станина 9 установлена на четырех опорах 10. В ней размещен главный привод машины: электродвигатель главного привода, вариатор скоростей, сцепление, два кулачковых вала с кулачками и зубчатыми колесами, от которых через рычаги, зубчатую и цепную передачи приводятся в движение механизмы остальных групп машины, а также механизмы привода гильзы и крана дозатора и съема пачек с операционного ротора на конвейер. На валу электродвигателя главного привода посажен вариатор скоростей, вращающийся вместе с ним. От вариатора клиновым ремнем через шкив крутящий момент передается валу сцепления. При включенном сцеплении крутящий момент через зубчатые колеса передается кулачковым валам. От одного кулачкового вала в движение приводятся операционный ротор, механизм заделки, механизм подпрессовки и съема пачек, от второго – гильза, поршень и кран дозатора, пуансон образования пачки и механизм подачи развертки. На валу сцепления смонтирован маховик для ручного прокручивания машины. С помощью маховика для изменения производительности машины можно менять расстояние между валами электродвигателя, в результате чего изменяется диаметр ведущего шкива (вариатора). Механизм 1 служит для образования пачки из ленты упаковочного материала. Он крепится на основном корпусе станины. Между двумя стойками размещены: пуансон, матрица образования пачки, механизм переноса развертки для пачки, ножи для отрезания развертки, секторы подачи упаковочного материала, маркер, тормоз одностороннего действия, механизм предварительного разматывания упаковочного материала, рулонодержатель, механизм привода пуансона, механизм привода поршня, механизм привода отсекателя. Механизм образования пачки приводится в движение от главного привода. Периодически вращаются верхний и нижний валики подачи пергамента и валик переноса развертки. От промежуточной шестерни в движение приводится конвейерная лента. Возвратно-поступательное движение пуансон получает от кулачка через систему рычагов. Рычаги механизма подачи развертки получают сложное движение от двух кулачков. Наличие развертки под пуансоном контролируется щупом; при отсутствии – щуп через микровыключатель останавливает машину.

Рис.8. Машина АРТ для фасования творога: а – общий вид; б – технологическая схема

Рис.8. (Продолжение)

Операционный ротор 4 предназначен для выполнения технологических операций, связанных с фасованием продукта и съемом готовых пачек. Ротор имеет восемь гнезд 5, над которыми монтируются соответствующие механизмы. В гнезда вставлены выталкиватели с подъемниками, которые скользят по регулируемым кулачкам. Поворот операционного ротора осуществляется дисками с роликами от кулачка. Дозатор 3 служит для наполнения пачек определенной дозой продукта. Заполненная продуктом гильза поворачивается отверстием к крану. Отверстия в гильзе и кране совпадают, и через горловину крана под давлением, создаваемым поршнем, продукт выдавливается в пачку, находящуюся в гнезде операционного ротора. Продукт от крана отделяется отсекателем. После окончания хода поршня и отделения продукта поршень отходит назад, производя отсос продукта во избежание выпадения его из крана. Механизм 6 заделки пачки состоит из стойки, системы рычагов, трех лапок, кронштейна и служит для завертывания наполненных пачек. Лапки концевой заделки подгибают концевые стенки пачки, а лапкой боковой заделки подгибается одна боковая стенка. При поворачивании ротора производится подгибание другой стенки. Заполненные пачки подаются под механизм подпрессовки 7, где они окончательно формуются. Конвейер 8 служит для съема и отвода заполненных пачек от операционного ротора. Пачки от операционного ротора подаются на механизм поворота, который переворачивает их заделанной стороной вниз, чтобы при транспортировании они не развертывались. Все части машины, соприкасающиеся с продуктом, легко демонтируются для очистки и стерилизации. Конструктивно машина выполнена так, что все последовательные операции фасования продукта происходят по кругу. Связующим звеном между группами является вращающийся операционный ротор с гнездами. Аналогичную конструкцию имеют фасовочные машины АРС и АР1С, предназначенные для получения брикетов из сладкой творожной массы соответственно по 50 и 100 г. Эти машины отличаются от машины АРТ только конструкцией дозатора. Кроме того, эти фасовочные машины могут поставляться заводом-изготовителем в комплекте с подъемниками для подачи продукта в их загрузочные бункеры. Такое исполнение фасовочных машин обозначено АР2Т и АР2С. Технологический процесс фасования продукта на машине АРТ показан на рис.8, б. Лента упаковочного материала с рулона 1 подается на направляющий валик 3, затем под механизм прижима 2 и после него под маркер 4, который наносит дату. С помощью регулируемых валков 5 упаковочный материал проходит между ножами 6, которые отрезают обертку определенной длины (I). Рычагами 7 и валками развертка подается на формующую матрицу 9 под пуансон 8. Щуп 10 контролирует наличие обертки на матрице. Если обертки нет, машина останавливается. Пуансон 8 пускается и проталкивает обертку через матрицу 9, придавая ей форму пачки (II). При помощи пуансона 8 пачка вставляется в гнездо операционного ротора 12.

Объемный дозатор 11 заполняет пачку (III) определенной порцией продукта, а механизм заделки 13 заворачивает пачку (IV). Механизм подпрессовки 15 придает пачке окончательную форму (V). Выталкиватель выталкивает пачку (VI) из гнезда операционного ротора 12, а съемник 17 доставляет пачку на механизм поворота 16, который укладывает пачку закрытой стороной вниз (VII). Пачка поступает на конвейер 14, с которого она вручную снимается и укладывается в тару. Машины АРТ и М6-АР2Т поставляются налаженными для фасования творога по 250 г. Узлы и детали для фасования творога по 125 г поставляются по требованию заказчика отдельно. Фасовочная машина АРД также выполнена с операционным ротором. Она предназначена для фасования сметаны (жирность 20, 25 и 30 %) в стаканчики из полимерных материалов порциями по 100, 150 и 250 г. Машина (рис.9, а) состоит из станины 3, операционного ротора 6, механизма 1 подачи стаканчиков, укладчика стаканов 7, дозатора 5 механизма закрывания 2, конвейера 8, пульта управления. Станина с приводом служит основанием для установки всех механизмов машины. Она представляет собой корпус, опирающийся на четыре стойки 4. К одной из стоек крепится регулятор производительности, на котором установлен электродвигатель. На вал электродвигателя посажен вариатор. Увеличение или уменьшение производительности осуществляется нажатием кнопок «Больше» или «Меньше». Производительность машины необходимо регулировать только при включенном электродвигателе привода. Для предохранения механизмов от перегрузок служит муфта. На валу посажен шкив с полумуфтой, к которой через пружины прижата и входит с ней в зацепление вторая полумуфта, размещенная на шпонке. Эта полумуфта передает крутящий момент на шестерню, жестко посаженную на вал. Когда крутящий момент сопротивления на валу превышает расчетное значение, прикрепленная к шкиву полумуфта поворачивается относительно полумуфты, посаженной на шпонке, т. е. шкив вращается, а вал стоит. Все механизмы машины смонтированы вокруг вращающегося операционного ротора с восемью парами гнезд. С помощью четырех стержней, опирающихся на опоры, можно регулировать высоту ротора, а также устанавливать его поверхность в горизонтальном положении по уровню.

Механизм подачи стаканчиков представляет собой две стенки, соединенные стяжкой, на которой жестко укреплен привод поршня, и осью, на которой свободно вращается рычаг упора. На стенке закреплен держатель стаканчиков. Механизм крепится на двух плоскостях корпуса. Рычаг упора служит опорой во время нанесения даты на дно стаканчика.

Рис.9. Машина АРД для фасования сметаны: а – общий вид; б – технологическая схема

Рис.9. (Продолжение) Держатель стаканчиков предназначен для накопления стаканчиков и отделения их по одному от общей стопки. Держатель стаканчиков представляет собой корпус, над которым установлен отделитель стаканчиков, а вверху – кассета стаканчиков, состоящая из обоймы и двух направляющих, между которыми находится стопка стаканчиков. К направляющим прикреплены центрирующие втулки, соединенные пружиной. Для устойчивости положения корпус связан с направляющей, жестко соединенной с кронштейном и центрирующей втулкой. Отделитель стаканчиков служит для отделения одного стаканчика от стопки. На направляющих свободно посажены ползуны, в которые запрессованы другие направляющие, на них в свою очередь посажены кронштейны. Кронштейны связаны между собой вилкой. В отверстие вилки ввинчена регулировочная гайка, в которую упирается клин стаканчиков, находящихся между направляющими кассеты стаканчиков. Нижние отсекатели крепятся к кронштейнам. Под действием толкателя переносчика стаканчиков вилка, преодолевая сопротивление пружин, движется вверх, клин раздвигает ползуны, тем самым, раздвигая отсекатели, а вакуум-захват, упираясь в дно стаканчика, на 2...3 мм поднимает стопку вверх. В этом положении вакуум-захват соединяется с вакуум-системой, эластичные края захвата деформируются, опускаясь вниз до упора в опору. При этом опускается вниз и стопка стаканчиков. Когда толкатель переносчика стаканчиков опускается, под действием силы пружины опускается и вилка. Под действием силы другой пружины вилка возвращается обратно, в это время ползуны и отсекатели входят между буртиками двух крайних стаканчиков. Верхний отсекатель образует опору для стопки стаканчиков, а нижний вместе с вакуум-захватом, продолжая двигаться вниз, отделяет стаканчик от общей стопки. Гайкой можно регулировать положение клина относительно ползунов. Центрирующая втулка предназначена для дополнительного центрирования стаканчика во избежание удара его о края гнезда карусельного стола. На корпусе жестко установлена ось, на которой свободно посажен кронштейн с сегментами, конусная поверхность которых центрирует стаканчик. При протаскивании стаканчика вниз кронштейны, преодолевая силу сопротивления пружины, поворачиваются вокруг оси до тех пор, пока стаканчик не пройдет сегменты, после чего под действием силы пружины возвращаются обратно до упора. Регулирование положения держателя стаканчиков относительно плоскости операционного ротора производится вращением ручки, жестко связанной с валиком.

Укладчик стаканчиков состоит из переносчика стаканчиков, маркера, выключателей вакуумных, съемника стаканчиков. На операционном роторе выполняются все технологические операции. Ротор имеет гнезда, равномерно расположенные по двум концентрическим окружностям. Каждая технологическая операция выполняется одновременно в двух гнездах ротора. Он свободно посажен на колонну, верхняя часть которой опирается на упорный подшипник, а нижняя часть вращается в опорах крышки, прикрепленной на плоскости корпуса. На нижнем конце колонны хомутом закреплен диск с восемью роликами, каждый их которых входит в паз пространственного кулачка, обеспечивающего поворот кулачка на 45°. Перенос отделенных от общей стопки стаканчиков осуществляется переносчиком стаканчиков. На корпусе станины крепятся стойки с насажденными на конце их вакуум-захватами, которые и переносят отделенные от общей стопки стаканчики на гнезда ротора. На оси, запрессованной в корпус, установлен держатель с прикрепленным к нему толкателем, который служит приводом для отделителя стаканчиков. Сам переносчик стаканчиков движется по двум направляющим, получая движение от кулачка через рычаг, присоединенный к серьге. Маркер представляет собой трубу, на которой свободно сидит кронштейн. В отверстие кронштейна вставлены оси. К торцу оси прикреплена втулка, в паз которой вставлены цифры. На втулку надет и прижат к ней через пружину колпак. Маркер движется по двум направляющим, запрессованным в крышке. В конце движения вверх цифры достигают дна стаканчика, прижимают его к резиновой подушке опоры и наносят дату. По направляющим, запрессованным в отверстие крышки, движется ползун с прикрепленным к нему держателем, в отверстие которого вставлены оси. При движении ползуна вверх пластинка, прикрепленная к торцу оси, упирается в дно стаканчика и выталкивает его из гнезда ротора. Съемник стаканчиков представляет собой корпус, установленный на кронштейне, в отверстии которого возвратно-поступательно движется рейка, входящая в зацепление с шестерней. Шестерня жестко установлена на валик. К другому концу валика прикреплена пластинка с секторами, которая при вращении валика упирается в упакованные стаканчики, переносит их на конвейер. Выключатели вакуумные предназначены для остановки машины при отсутствии крышки или стаканчика на вакуум-захватах. На основании, соединенном винтами крышкой, установлен микропереключатель, кнопки которого находятся в контакте с заклепкой мембраны, удерживаемой в стабильном положении пружиной. Полость корпуса, закрытая мембраной, соединена с вакуумом через отверстие. При падении вакуума (нет крышки или стаканчика) возрастает сила, действующая на низ мембраны. Мембрана, давя на кнопку микропереключателя, дает сигнал в цепь выключения электродвигателя привода машины. Объемное дозирование и наполнение продуктом стаканчиков обеспечиваются дозатором поршневого типа. Продукт подается в отверстие дозатора через трубу, фланец которой крепится к пластине. По желанию заказчика машина может поставляться с бункером, состоящим из основания и прикрепленного к нему верхнего бункера. Основание бункера крепится к пластине дозатора так, чтобы выходное отверстие его совпало с отверстием в дозаторе. Привод поршня дозатора передает движение на шток поршня через рычаг. Верхний конец рычага выполнен в виде вилки, паз которой служит направляющей для ползуна. На цилиндрические выступы ползуна надеты две планки, упирающиеся своими торцами в поперечную планку. К поперечной планке крепится болт, с помощью которого можно регулировать зазор между этой планкой и планками на ползуне. Вращением валика, жестко связанного с ползуном, регулируется ход поршня, а значит, и доза фасуемого продукта. Механизм закрывания состоит из механизма подачи крышек, на котором установлен держатель крышек, и механизма подачи клея, на котором расположен держатель этикеток. С помощью механизма закрывания надеваются крышки на стаканчики с продуктом; наносится клей наверх крышки; подается и накладывается этикетка на крышку. В отверстие корпуса механизма подачи крышек свободно вставлены валик и рейка. Рейка входит в зацепление с шестерней, жестко посаженной на валик. На конце валика с шестерней жестко установлен держатель, в отверстия которого вставлены головки с вакуум-захватами и прижимами. На ось свободно насажены и упираются в его торцы втулки, которые прижимают к упору пружины. Свободно посаженная на валик втулка вставлена в паз держателя, жестко установленного на рейке. При движении рейки вперед до соприкосновения втулки с жестко установленным на оси упором шестерня, а, следовательно, и вакуум-захват поворачиваются на 1800, после чего ось, преодолевая сопротивление пружины, движется вместе с рейкой, а шестерня стоит. В крайнем верхнем положении вакуум-захват упирается в дно крышки. Через штуцер в вакуум-захват подается вакуум. При движении рейки с осью вниз от общей стопки отделяется одна крышка и протаскивается через сегменты держателя стаканчиков. При соприкосновении втулки с упором ось останавливается, шестерня поворачивается на 180° и то же останавливается, а ось, преодолевая сопротивление пружины, движется вниз и вакуум-захват надевает крышку на бортик стаканчика. Держатель крышек состоит из кронштейна с обоймой, в отверстиях которой равномерно по окружности установлены направляющие с отсекателями, служащими опорами для стопки крышек. В пазу кронштейна установлена колодка с ввинченным в него винтом, укрепленным в кронштейне с возможностью вращательного движения. Колодка и кронштейн прикреплены к корпусу механизма крышек. Конструкция и принцип действия механизма подачи крышек и механизма подачи этикеток аналогичны. Этикетка загружается предварительно в стопку между направляющими, укрепленными в обойме, и удерживается на отсекателях. Обойма крепится к кронштейну. В отверстиях корпуса механизма подачи клея свободно вращается колонна с жестко установленной на ней шестерней. На колонны жестко укреплен кронштейн, в паз которого входит направляющая, жестко укрепленная в диске. Диск с прикрепленной к нему пластинкой, на которой крепятся пластинки с пальцами, прижат с помощью пружины к торцевой поверхности упора, ввинченного в кронштейн. Таким образом, диск соединен с колонной с возможностью осевого перемещения. Осевое движение диск получает от пальцев механизма подачи крышек и этикеток, которые упираются в угольники, прикрепленные к кронштейну, свободно посаженному на валик. Колонна с диском поворачивается на 180°, после чего диск, преодолевая сопротивление пружины, движется вниз, пальцы проходят сквозь отверстия в резиновой прокладке клеевой ванны и торцы их покрываются клеем, а пальцы одновременно наносят клей на дно крышки. Ванна клеевая представляет собой коробку, закрытую сверху крышкой с резиновой прокладкой. Ко дну коробки прикреплена колодка, установленная на угольнике, который прикреплен к кронштейну механизма подачи клея. Конвейер представляет собой горизонтально расположенную раму из двух боковин, опирающуюся через кронштейны на основание, которое крепится на верхней площадке стойки привода. Ведущий ролик вращается на оси, установленной в кронштейне. На оси жестко установлены шестерня и свободно – рычаг, на другом конце которого на оси свободно вращается блок из шестерни и звездочки, приводимой через цепь. Ролик натяжной закреплен на оси, имеющей возможность вращения в пазах боковин. Пульт управления крепится снизу к боковинам. На пульте имеются три кнопочных моста управления с кнопками и переключатели, с помощью которых управляют работой машины и вакуум-насоса. Две кнопки предназначены для привода машины и вакуум-насоса, регулирования производительности машины, выключения дозатора, отключения блокировок машины. Имеется также кнопка для аварийного выключения машины. Для контроля вакуума в ресивере служит вакуумметр. Технологический процесс фасования продукта в машине АРД показан на рис.9, б. Отделитель стаканчиков 12 отделяет стаканчик от общей стопки в кассете стаканчиков 13, а переносчик стаканчиков 11 вакуум-захватом опускает его вниз и устанавливает в гнездо операционного ротора 6. Упор 14 опускается вниз на дно стаканчика, а маркер 10, поднимаясь вверх, наносит дату на наружную сторону дна стаканчика. Дозатор 1 выдает заданную порцию продукта. Вакуум-захват механизма подачи крышек 3 отделяет крышку от общей стопки в кассете крышек 2 и, повернувшись на 180°, надевает ее на верхний борт стаканчика, образующий вместе с бортом крышки замок. Механизм подачи клея 4 клеевой лапкой наносит клей на крышку стаканчика в трех точках. Вакуум-захват механизма подачи этикеток 5 отделяет этикетку от общей стопки в кассете этикеток и, повернувшись на 180°, накладывает ее на поверхность крышки. Стаканчики с продуктом выталкивателем 7 поднимаются вверх и съемником стаканчиков 9 подаются на конвейер 8, который отводит их от машины. Молочные продукты Упаковка Бэг-ин-Бокс и пленка

- Широкий выбор барьерных пленок для различных видов упаковки; - Порционный пакетик и мешки для розничных автоматов; - Решения для хранения жидких продуктов для ресторанного бизнеса; - Смеси для мороженого и молочных коктейлей; - Молоко и молочно-соковые смеси; - Программы школьного питания.

Вина Системные предложения - Упаковка продуктов, хранящихся при обычной температуре; - Широкий выбор машин для розлива в мешки и упаковки в коробки, различные горловины и краники;

Упаковка - Бэг-ин-Бокс; - Целый набор ламинированных и коэкструзионных пленок для обеспечения стандартных или увеличенных сроков хранения; - Полный выбор краников, включая горловины с признаком целостности упаковки; Вино – Применение Розница - Упаковка Бэг-ин-Бокс с различными краниками; Ресторанный бизнес - Бэг-ин-Бокс с винным краником и системой подсоединения к распределяющему насосу; - Удобство обслуживания при заказе «одного бокала»; - Форматы мешка и свойства пленки подходят для любой наполняющей машины и упаковочного оборудования; - Система прекрасно сохраняет качество продукта; - Гарантия целостности упаковки;

Напитков

Системные предложения - Наполняющие машины для пастеризованных, асептических и с удлиненным сроком хранения продуктов; - Широкий выбор горловин для разливочных точек;

Упаковка - Пакеты из пленки; - Бэг-ин-Бокс; Напитки – применение - Порционные опции и варианты автоматического дозирования; - Розница и ресторанный бизнес; - Концентраты напитков (Кока-Кола, Пепси), соков, чая и кофе; - Пленка с высокими барьерными качествами и приспособления для розлива;

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1545; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.33.41 (0.079 с.) |