Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы контроля и управления реактивным магнетронным распылением (РМР)

В обычном (не реактивном) процессе ионного распыления достаточно контролировать скорость распыления, поддерживая заданное давление аргона и ток (мощность) разряда [6]. При реактивном распылении требования к контролю процесса возрастают, так как необходимо еще обеспечить постоянство состава получаемых пленок. Как отмечено выше, для стабилизации процесса реактивного магнетронного распыления необходимо поддерживать катод магнетрона с полностью или частично металлической поверхностью, поддерживая соответственно высокое парциальное давление реактивного газа для формирования требуемой компонентной пленки. Это не всегда возможно, поскольку, если увеличивать поток реактивного газа, неизбежной становится реакция между металлической мишенью и реактивным газом. Это в свою очередь приводит к гистерезисному поведению, и неконтролируемым переходам между металлической и реактивными модами процесса, особенно в диапазоне давлений реактивного газа, при котором формируется стехиометрическая пленка. Для анализа процессов реактивного магнетронного распыления целесообразно выделить внешние параметры разряда, т.е. те параметры, величины которых заданы и контролируются во время процесса, и внутренние параметры, величины которых устанавливаются в результате сложных явлений в разряде. Основными внешними параметрами являются поток реактивного газа, мощность разряда, поток и давление аргона. Внутренними – скорость распыления, парциальное давление реактивного газа и быстрота поглощения его пленкой, степень покрытия поверхности мишени соединением, скорости распыления мишени и нанесения пленки, а также вольтамперные характеристики разряда. Разделение на внешние и внутренние параметры в какой-то мере условно, так как иногда они могут меняться местами, например в работах, где контролируют парциальное давление реактивного газа. Но для большинства исследований указанное разделение справедливо. Если в процессе реактивного магнетронного распыления контролировать внешние параметры разряда, то на характеристиках внутренних параметров разряда появляются гистерезисные петли. В частности, на зависимостях парциального давления реактивного газа и скорости распыления мишени от потока реактивного газа или мощности разряда. Если же контролируемыми параметрами сделать внутренние параметры разряда, то тогда необходимые для их поддержания величины потока реактивного газа в камеру или мощность разряда будут определяться явлениями в разряде. В этом случае на характеристиках разряда отсутствуют гистерезисные петли. Существует несколько способов контроля внутренних параметров процесса нанесения:

• Регулировка парциального давления реактивного газа путем изменения его потока в камеру; • Измерение парциального давления реактивного газа с помощью масс-cпектрометра или приборов спектрального контроля; • Управление процессом по скорости распыления; • Регулировка парциального давления реактивного газа по ВАХ разряда на постоянном токе; • Управление процессом реактивного распыления мощностью разряда.

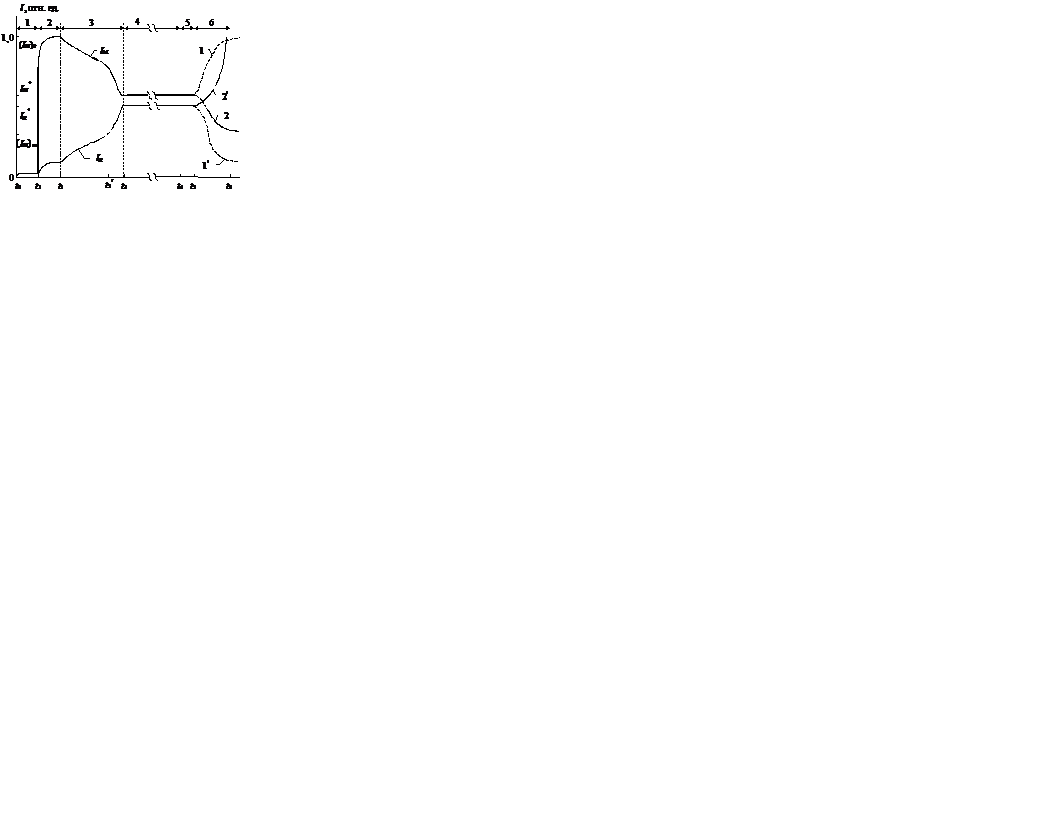

Оптические методы контроля Подача реактивного газа в вакуумную камеру в процессе нанесения пленок значительно усложняет физические процессы, сопровождающие распыление катода и формирование пленочного покрытия [9]. Качественно особенности протекания физических процессов можно рассмотреть, использовав рисунок 7. На рисунке 7 показана динамика относительной интенсивности спектрального элемента материала мишени (катода) IM (плотность потока распыленного материала) и реактивного газа IR (концентрация этого газа в разряде) на протяжении полного цикла проведения процесса нанесения пленки в условиях поддержания на постоянном уровне средней величины мощности разряда и давления в вакуумной камере. Изменяемой величиной являлся расход реактивного газа.

Рисунок 7 Динамика относительной интенсивности спектрального элемента материала мишени IM и реактивного газа IR на протяжении полного цикла нанесения пленки Отмеченные на оси времени точки соответствуют: t 0 – момент времени включения регистрирующей аппаратуры (оптических датчиков); t 1 – момент зажигания магнетронного разряда в инертном газе; t 2 – момент подачи реактивного газа в вакуумную камеру; t 3 – момент выхода на требуемое значение IM* интенсивности IM, т.е. на требуемый состав покрытия металл – реактивный газ (MR); t 4 – момент отключения обратной связи между интенсивностью IM и расходом реактивного газа; t 5 – начальный момент самопроизвольного изменения состояния системы мишень-плазма-пленка.

Представленные на рисунке 7 зависимости носят универсальный характер для процессов РМР независимо от материала катода и рода реактивного газа. Стадия t 0– t 1 (стадия 1) есть стадия стабилизации выходных сигналов датчиков излучения, она характеризуется наличием малых шумовых сигналов. Стадия t 2– t 1 (стадия 2) характеризует выход магнетронного разряда на стационарный режим горения в среде инертного газа. К концу стадии 2 достигается максимальное значение IM, равное (IM)0. Наблюдаемый рост интенсивности IR по сравнению со стадией 1 обусловлен шумовыми оптическими сигналами, источниками которых являются слабоинтенсивные спектральные линии материала мишени и инертного газа, попадающие в полосу пропускания устройства монохроматизации этого датчика. Длительность стадии 2 определяется временем установления теплового режима распыляемой мишени, которое зависит от рассеиваемой на ней мощности, т.е. мощности разряда. На стадии 3 (интервал t 2– t 3) происходит переход от режима нанесения пленки материала мишени к неустойчивому режиму нанесения пленки соединения MR Подача реактивного газа на этой стадии осуществлялась с помощью прибора управления расходом реактивного газа, который, используя обратную связь оптический датчик - натекатель газа, поддерживал заданную величину IM, равную IM *. Это связано с неустойчивостью системы мишень-плазма-пленка. Неустойчивость этой системы приводит к самопроизвольному ее переходу в одно из двух устойчивых состояний процесса даже при сохранении на постоянном уровне давления в камере и мощности разряда. Первое состояние – это распыление с «металлической» мишенью, когда доля химического соединения MR в осаждаемом покрытии низка, т.е. реализуется осаждение практически металлического покрытия. Второе состояние – это распыление с «реактивной» мишенью, когда поверхность катода-мишени полностью покрыта пленкой соединения MR и осаждаемое покрытие состоит из MR и растворенных в нем молекул и атомов реактивного газа. Для практики применения РМР наибольший интерес представляют именно неустойчивые промежуточные состояния, так как в таких состояниях получают пленки требуемых свойств с максимальной скоростью их осаждения. Спад величины IM обусловлен образованием соединения MR на поверхности мишени, коэффициент распыления которого всегда меньше коэффициента распыления чистой поверхности. Если вся поверхность мишени покрывается соединением MR, то достигается минимальное значение величины IM, равное (IM) m. При условии проведения процесса, когда W и p являются постоянными, количественными показателями состояния системы мишень-плазма-пленка может являться величина:

имеющая смысл степени реактивности процесса. Эта величина принимает значения от 0 до 1 и может служить в качестве критерия нанесения пленки требуемого состава. Следует отметить, что при постоянных W и p поддержание требуемого режима нанесения покрытия путем поддержания величины a равносильно поддержанию величины (IM)* из интервала (IM)0–(IM) m.

Анализ влияния величины a на состав покрытия показал, что для выбранной пары материал мишени – реактивный газ образование стехиометрического покрытия на холодной подложке происходит в узком интервале значений a. Например, TiN при a = 0,65±0,03; TiО2 – при a = 0,75±0,04; (InSn)2О3 – при a = 0,72±0,05. Указанная неустойчивость процесса РМР хорошо иллюстрирует рис. 8., где на примере нанесения покрытия TiN x представлена зависимости интенсивности атомной линии титана и молекулярной полосы азота от относительного расхода азота g / gk при различных скоростях откачки азота из вакуумной камеры. Данные зависимости получены путем медленного изменения рабочей точки процесса (величины IM *) с помощью прибора управления в условиях постоянства значений W и р. Переход к каждому последующему состоянию системы мишень-плазма-пленка проводился за время, необходимое для установления нового равновесного состояния, т.е. для установления величин IM и IR.

Рисунок 8 Зависимость интенсивности атомной линии титана (кривые 1, 3, 4) и молекулярной полосы азота (кривая 2) от относительного расхода азота g / gk: 1 и 2 – скорость откачки S = 0; 3 – S = gk; 4 – S = 4gk, W = 2 кВт, p = 0,3 Па. На кривых 1, 3 и 4 можно выделить три характерные участка. Участок AB – это состояния со степенью реактивности a, близкой к нулю, соответствующие распылению с «металлической» мишенью. Здесь значительные изменения расхода реактивного газа приводит к слабым изменениям IM и IR, следовательно, состава покрытия. Наибольший практический интерес представляет участок BC, на котором достигаются максимальные скорости осаждения покрытий стехиометрического и близкого к нему состава. Горение разряда на участке CD происходит в условиях, когда поверхность мишени покрыта пленкой нитрида титана. В данных режимах распыление происходит с минимальной скоростью и образуется пленка с растворенным реактивным газом. Как видно из рисунка 8, при относительном расходе реактивного газа, большем, чем в точке C, система мишень-плазма-пленка может находиться в одном из трех состояний (точки М1, М2 и М3). Точка М1 есть состояние неустойчивого равновесия. Если система находится в таком состоянии, то отключение обратной связи при сохранении величин g, W и p приводит к самопроизвольному переходу системы в одно из устойчивых состояний. Из точки М1 кривой IM происходит переход или в точку М2 участка AB с a» 0.05 со спадом парциального давления реактивного газа, или переход в точку М3 участка CD в состоянии с a = 1 с ростом парциального давления реактивного газа. Динамика таких переходов изображена на рисунке 7 кривыми 1 и 2 для IM и кривыми 1¢ и 2¢ для IR. Направление самопроизвольного перехода, т.е. уменьшение или рост a при переходе случайно.

Следует отметить, что после отключения обратной связи в момент времени t 4, наблюдается сохранение степени реактивности, т.е. состава осаждаемого потока в течение промежутка t 4– t 5 (рис. 7, стадия 5). Длительность этого промежутка определяется случайными низкочастотными возмущениями мощности разряда, расхода реактивного газа, давления в вакуумной камере. Представленная выше информация позволяет сформировать следующий общий подход к алгоритмам оптического управления процессами РМР. Он сводится к одновременной регистрации интенсивности элементов эмиссионного спектра разряда (атомных линий, молекулярных полос), ответственных за состав осаждаемого потока, и выработке сигналов в реальном времени, управляющих внешними параметрами разряда (расход газов, мощность разряда). При этом управляющие сигналы должны обеспечивать вывод состава плазмы на требуемый режим нанесения и его поддержание с необходимой точностью. Если расположить внешние параметры разряда по степени их влияния на точность поддержания требуемого режима, следовательно, на воспроизводимость свойств покрытия, то, в первую очередь, необходимо управлять расходом реактивного газа, затем мощностью разряда и далее давлением в вакуумной камере.

|

||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 358; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.213.209 (0.011 с.) |

, (2)

, (2)