Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применения нитридов тугоплавких металловСтр 1 из 6Следующая ⇒

Abstract Thesis contains 43 pages, 23 figures, 3 tables, bibliography contains 11 references. Tags: reactive magnetron sputtering, laser light scattering, laser intensity, refractive index, transmittance. The object of the study are TiAlN thin films on a silicon substrate formed by magnetron sputtering and laser processing. Purpose: Forming a thin film on a silicon substrate TiAlN and subsequent study of their optical properties. In operation, a series of samples was prepared, formed by magnetron deposition. Subsequently, part of the samples was subjected to laser treatment. The optical characteristics of the samples before and after laser treatment. To determine the minimum energy density of the laser radiation at which the evaporation and destruction of the film.

Рэферат Дыпломная праца ўтрымлівае 43 старонкi, 23 малюнка, 3 табліцы, бібліяграфія змяшчае 11 найменняў. Ключавыя словы: рэактыўнае магнетрона распыленне, лазернае выпраменьванне, рассейванне святла, інтэнсіўнасць лазернага выпраменьвання, паказчык праламлення, каэфіцыент прапускання. Аб'ектам даследавання з'яўляюцца тонкія плёнкі TiAlN на крамянёвай падкладцы, сфармаваныя метадам магнетронного аблогі і лазернай апрацоўкай. Мэта працы: Фарміраванне тонкай плёнкі TiAlN на крамянёвай падкладцы і наступнае даследаванне іх аптычных уласцівасцяў. У працэсе працы была выраблена серыя узораў, сфармаваных метадам магнетронного аблогі. Пасля частка ўзораў падвергнулася лазернай апрацоўкі. Даследаваны аптычныя характарыстыкі узораў да і пасля лазернай апрацоўкі. Вызначылі мінімальную шчыльнасць энергіі лазернага выпраменьвання, пры якой адбываецца выпарэнне і разбурэнне плёнкі.

Список определений В настоящей работе применяют следующие термины с соответствующими определениями: Вакуумно-дуговое нанесение покрытий — это физический метод нанесения покрытий в вакууме, путём конденсации на подложку материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Лазерная абляция — метод удаления вещества с поверхности лазерным импульсом. Магнетронное распыление — технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещенных полях Показатель преломления вещества — величина, равная отношению фазовых скоростей света (электромагнитных волн) в вакууме и в данной среде. Коэффициент пропускания — безразмерная физическая величина, равная отношению потока излучения, прошедшего через среду, к потоку излучения, упавшего на её поверхность.

Ведение В последнее время наблюдается тенденция все более быстрого перехода разработок различного рода из научно-исследовательской сферы в промышленность. Не последнее место в этом плане занимают и пленочные технологии. Осаждение тонких пленок на поверхность подложки позволяет значительно изменить характеристики изделий без изменения самого материала. При этом актуальность представляют плёнки, толщины которых составляют от нескольких десятков до сотен нанометров. Такие плёнки широко используются в микроэлектронике, нанофотонике, вычислительной технике и промышленности, оптике и оптоэлектронике, космической и бытовой промышленности, в разнообразных технических отраслях. Основной метод нанесения тонких пленок является магнетронный. Это универсальный метод получения пленок металлов, сплавов, полупроводников и диэлектриков с хорошей чистотой и скоростью напыления. Напыление можно проводить в реакционной среде разреженного газа, что позволяет получать пленки нитридов, карбидов, оксидов и других соединений. Этот метод демонстрирует великолепную жизнеспособность, так как существует длительное время и остается лидером, несмотря на появления новых конкурентов. Один из таких конкурентов является лазерно-плазменный метод. Лазером в пленочных технологиях можно не только создавать пленки, но и проводить лазерную обработку. Импульсная лазерная обработка (ИЛО) является эффективным методом модификации свойств различных материалов и исследования изменений их физических свойств в условиях высокоэнергетического воздействия лазерного излучения. Целью данной работы является формирование тонкой плёнки TiAlN на кремниевой подложке методом магнетронного осаждения, лазерный отжиг полученных образцов, и исследовать оптические свойства образцов до и после лазерной обработки. Основными этапами работы были: · Анализ литературных данных, включающий в себя методы формирования, исследование структуры нитридных слоев, и исследование влияния лазерной обработки нитридных слоев.

· Получение тонких пленок TiAlN методом реактивного магнетронного напыления и их дальнейший лазерный отжиг. · Исследование полученных образцов до и после отжига с помощью растровой электронной микроскопии, спектрофотометрирования, и оптической микроскопии. В заключении анализируются результаты работы и приводятся выводы.

Обзорная часть Методы получения нитридных покрытий Дуговые методы нанесения Функциональные свойства защитных покрытий на основе нитридов и карбидов тугоплавких соединений переходных металлов в значительной степени определяются их реальной структурой – размером зерна, наличием примесей, текстурой, фазовым составом, уровнем внутренних напряжений и т. д. Способ вакуумно-дугового осаждения позволяет получать нанокристаллические покрытия из тугоплавких соединений с гораздо более мелким зерном, чем в случае других альтернативных нанотехнологий [2]. Однако такие покрытия вследствие особенностей физических принципов существования дугового разряда, являясь ультрадисперсными в направлении поверхности конденсации, имеют волокнистое (столбчатое) строение в направлении роста покрытия. Поэтому получение наноструктурированных покрытий связано с разработкой эффективных методов управления ростом кристаллов. Вакуумно-дуговое нанесение покрытий (катодно-дуговое осаждение) — это физический метод нанесения покрытий (тонких плёнок) в вакууме, путём конденсации на подложку (изделие, деталь) материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода [2]. Вакуумно-дуговой процесс испарения начинается с зажигания вакуумной дуги (характеризующейся высоким током и низким напряжением), которая формирует на поверхности катода (мишени) одну или несколько точечных (размерами от единиц микрон до десятков микрон) эмиссионных зон (так называемые «катодные пятна»), в которых концентрируется вся мощность разряда. Локальная температура катодного пятна чрезвычайно высока (около 15000 °C), что вызывает интенсивное испарение и ионизацию в них материала катода и образование высокоскоростных (до 10 км/с) потоков плазмы, распространяющихся из катодного пятна в окружающее пространство. Отдельное катодное пятно существует только в течение очень короткого промежутка времени (микросекунды), оставляя на поверхности катода характерный микрократер, затем происходит его самопогасание и самоинициация нового катодного пятна в новой области на катоде, близкой к предыдущему кратеру. Визуально это воспринимается как перемещение дуги по поверхности катода. Так как дуга, по существу, является проводником с током, на неё можно воздействовать наложением электромагнитного поля, что используется на практике для управления перемещением дуги по поверхности катода, для обеспечения его равномерной эрозии. В вакуумной дуге в катодных пятнах концентрируется крайне высокая плотность мощности, результатом чего является высокий уровень ионизации (30—100 %) образующихся плазменных потоков, состоящих из многократно заряженных ионов, нейтральных частиц, кластеров (макрочастиц, капель). Если в процессе испарения в вакуумную камеру вводится химически активный газ, при взаимодействии с потоком плазмы может происходить его диссоциация, ионизация и возбуждение с последующим протеканием плазмохимических реакций с образованием новых химических соединений и осаждением их в виде плёнки (покрытия).

Заметная трудность в процессе вакуумно-дугового испарения заключается в том, что если катодное пятно остаётся в точке испарения слишком долго, оно эмитирует большое количество макрочастиц или капельной фазы. Эти макровключения снижают характеристики покрытий, так как они имеют плохое сцепление с подложкой и могут по размерам превосходить толщину покрытия (проступать сквозь покрытие). Ещё хуже, если материал катода-мишени имеет низкую температуру плавления (например, алюминий): в этом случае мишень под катодным пятном может проплавиться насквозь, в результате чего или начнёт испаряться материал опорного держателя катода, или охлаждающая катод вода начнёт поступать в вакуумную камеру, приводя к возникновению аварийной ситуации. Для решения данной проблемы производят тем или иным способом непрерывное перемещение катодного пятна по большому и массивному катоду, имеющему достаточно большие линейные размеры. В основном, как уже упоминалось выше, для управляемого перемещения катодных пятен по поверхности катода используются магнитные поля. С этой же целью, при применении цилиндрических катодов, во время работы (испарения) им можно сообщать вращательное движение. Не позволяя катодному пятну оставаться на одном месте слишком долго, можно использовать катоды из легкоплавких металлов, и при этом уменьшить количество нежелательной капельной фазы.

Магнетронные методы Нанесение пленок химических соединений магнетронными распылителями называют реактивным магнетронном распылением (РМР) [9]. Основное отличие РМР от магнетронного нанесения пленок металлов заключается в том, что процесс распыления проводится в смеси инертного и реактивного газов. В качестве реактивных газов могут применять любые химически активные газы, чаще всего это кислород (получение оксидов), азот (получение нитридов), углеродсодержащие газы (получение карбидов), фтор и хлор содержащие газы (фториды, хлориды). На рисунке 4 показана структурная схема двух систем управлении расходом газов процессов РМР.

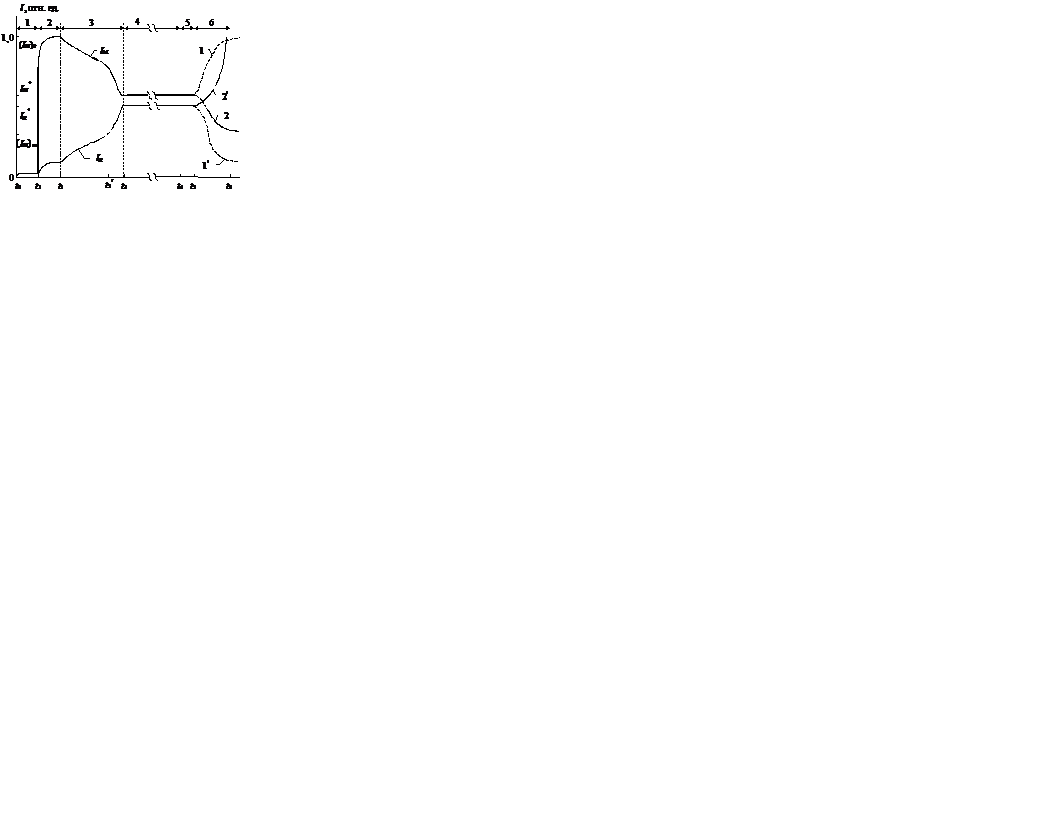

Оптические методы контроля Подача реактивного газа в вакуумную камеру в процессе нанесения пленок значительно усложняет физические процессы, сопровождающие распыление катода и формирование пленочного покрытия [9]. Качественно особенности протекания физических процессов можно рассмотреть, использовав рисунок 7. На рисунке 7 показана динамика относительной интенсивности спектрального элемента материала мишени (катода) IM (плотность потока распыленного материала) и реактивного газа IR (концентрация этого газа в разряде) на протяжении полного цикла проведения процесса нанесения пленки в условиях поддержания на постоянном уровне средней величины мощности разряда и давления в вакуумной камере. Изменяемой величиной являлся расход реактивного газа.

Рисунок 7 Динамика относительной интенсивности спектрального элемента материала мишени IM и реактивного газа IR на протяжении полного цикла нанесения пленки Отмеченные на оси времени точки соответствуют: t 0 – момент времени включения регистрирующей аппаратуры (оптических датчиков); t 1 – момент зажигания магнетронного разряда в инертном газе; t 2 – момент подачи реактивного газа в вакуумную камеру; t 3 – момент выхода на требуемое значение IM* интенсивности IM, т.е. на требуемый состав покрытия металл – реактивный газ (MR); t 4 – момент отключения обратной связи между интенсивностью IM и расходом реактивного газа; t 5 – начальный момент самопроизвольного изменения состояния системы мишень-плазма-пленка. Представленные на рисунке 7 зависимости носят универсальный характер для процессов РМР независимо от материала катода и рода реактивного газа. Стадия t 0– t 1 (стадия 1) есть стадия стабилизации выходных сигналов датчиков излучения, она характеризуется наличием малых шумовых сигналов. Стадия t 2– t 1 (стадия 2) характеризует выход магнетронного разряда на стационарный режим горения в среде инертного газа. К концу стадии 2 достигается максимальное значение IM, равное (IM)0. Наблюдаемый рост интенсивности IR по сравнению со стадией 1 обусловлен шумовыми оптическими сигналами, источниками которых являются слабоинтенсивные спектральные линии материала мишени и инертного газа, попадающие в полосу пропускания устройства монохроматизации этого датчика. Длительность стадии 2 определяется временем установления теплового режима распыляемой мишени, которое зависит от рассеиваемой на ней мощности, т.е. мощности разряда. На стадии 3 (интервал t 2– t 3) происходит переход от режима нанесения пленки материала мишени к неустойчивому режиму нанесения пленки соединения MR Подача реактивного газа на этой стадии осуществлялась с помощью прибора управления расходом реактивного газа, который, используя обратную связь оптический датчик - натекатель газа, поддерживал заданную величину IM, равную IM *. Это связано с неустойчивостью системы мишень-плазма-пленка. Неустойчивость этой системы приводит к самопроизвольному ее переходу в одно из двух устойчивых состояний процесса даже при сохранении на постоянном уровне давления в камере и мощности разряда. Первое состояние – это распыление с «металлической» мишенью, когда доля химического соединения MR в осаждаемом покрытии низка, т.е. реализуется осаждение практически металлического покрытия. Второе состояние – это распыление с «реактивной» мишенью, когда поверхность катода-мишени полностью покрыта пленкой соединения MR и осаждаемое покрытие состоит из MR и растворенных в нем молекул и атомов реактивного газа. Для практики применения РМР наибольший интерес представляют именно неустойчивые промежуточные состояния, так как в таких состояниях получают пленки требуемых свойств с максимальной скоростью их осаждения.

Спад величины IM обусловлен образованием соединения MR на поверхности мишени, коэффициент распыления которого всегда меньше коэффициента распыления чистой поверхности. Если вся поверхность мишени покрывается соединением MR, то достигается минимальное значение величины IM, равное (IM) m. При условии проведения процесса, когда W и p являются постоянными, количественными показателями состояния системы мишень-плазма-пленка может являться величина:

имеющая смысл степени реактивности процесса. Эта величина принимает значения от 0 до 1 и может служить в качестве критерия нанесения пленки требуемого состава. Следует отметить, что при постоянных W и p поддержание требуемого режима нанесения покрытия путем поддержания величины a равносильно поддержанию величины (IM)* из интервала (IM)0–(IM) m. Анализ влияния величины a на состав покрытия показал, что для выбранной пары материал мишени – реактивный газ образование стехиометрического покрытия на холодной подложке происходит в узком интервале значений a. Например, TiN при a = 0,65±0,03; TiО2 – при a = 0,75±0,04; (InSn)2О3 – при a = 0,72±0,05. Указанная неустойчивость процесса РМР хорошо иллюстрирует рис. 8., где на примере нанесения покрытия TiN x представлена зависимости интенсивности атомной линии титана и молекулярной полосы азота от относительного расхода азота g / gk при различных скоростях откачки азота из вакуумной камеры. Данные зависимости получены путем медленного изменения рабочей точки процесса (величины IM *) с помощью прибора управления в условиях постоянства значений W и р. Переход к каждому последующему состоянию системы мишень-плазма-пленка проводился за время, необходимое для установления нового равновесного состояния, т.е. для установления величин IM и IR.

Рисунок 8 Зависимость интенсивности атомной линии титана (кривые 1, 3, 4) и молекулярной полосы азота (кривая 2) от относительного расхода азота g / gk: 1 и 2 – скорость откачки S = 0; 3 – S = gk; 4 – S = 4gk, W = 2 кВт, p = 0,3 Па. На кривых 1, 3 и 4 можно выделить три характерные участка. Участок AB – это состояния со степенью реактивности a, близкой к нулю, соответствующие распылению с «металлической» мишенью. Здесь значительные изменения расхода реактивного газа приводит к слабым изменениям IM и IR, следовательно, состава покрытия. Наибольший практический интерес представляет участок BC, на котором достигаются максимальные скорости осаждения покрытий стехиометрического и близкого к нему состава. Горение разряда на участке CD происходит в условиях, когда поверхность мишени покрыта пленкой нитрида титана. В данных режимах распыление происходит с минимальной скоростью и образуется пленка с растворенным реактивным газом. Как видно из рисунка 8, при относительном расходе реактивного газа, большем, чем в точке C, система мишень-плазма-пленка может находиться в одном из трех состояний (точки М1, М2 и М3). Точка М1 есть состояние неустойчивого равновесия. Если система находится в таком состоянии, то отключение обратной связи при сохранении величин g, W и p приводит к самопроизвольному переходу системы в одно из устойчивых состояний. Из точки М1 кривой IM происходит переход или в точку М2 участка AB с a» 0.05 со спадом парциального давления реактивного газа, или переход в точку М3 участка CD в состоянии с a = 1 с ростом парциального давления реактивного газа. Динамика таких переходов изображена на рисунке 7 кривыми 1 и 2 для IM и кривыми 1¢ и 2¢ для IR. Направление самопроизвольного перехода, т.е. уменьшение или рост a при переходе случайно. Следует отметить, что после отключения обратной связи в момент времени t 4, наблюдается сохранение степени реактивности, т.е. состава осаждаемого потока в течение промежутка t 4– t 5 (рис. 7, стадия 5). Длительность этого промежутка определяется случайными низкочастотными возмущениями мощности разряда, расхода реактивного газа, давления в вакуумной камере. Представленная выше информация позволяет сформировать следующий общий подход к алгоритмам оптического управления процессами РМР. Он сводится к одновременной регистрации интенсивности элементов эмиссионного спектра разряда (атомных линий, молекулярных полос), ответственных за состав осаждаемого потока, и выработке сигналов в реальном времени, управляющих внешними параметрами разряда (расход газов, мощность разряда). При этом управляющие сигналы должны обеспечивать вывод состава плазмы на требуемый режим нанесения и его поддержание с необходимой точностью. Если расположить внешние параметры разряда по степени их влияния на точность поддержания требуемого режима, следовательно, на воспроизводимость свойств покрытия, то, в первую очередь, необходимо управлять расходом реактивного газа, затем мощностью разряда и далее давлением в вакуумной камере. Оптические свойства В условиях лазерного воздействия получены осциллограммы, характеризующие динамику отражательной способности зоны ИЛО R(t) на длине волны зондирующего пучка (рисунок 15). Осциллограммы «б» и «в» соответствуют W = 0,64 Дж/см2 и 0,82 Дж/см2. Из них следует, что во время лазерного нагрева плёнки, её отражательная способность R несколько уменьшается от начальной величины (Rн), затем возрастает до конечной (Rк), причём за время, которое существенно больше при втором значении W. Это связано с более длительной в этом случае стадией остывания нагретого слоя нагретого до большей пиковой температуры.

Рисунок 21 – Осциллограммы лазерного импульса (а) и выходного сигнала фотоприёмника, детектирующего зондирующее излучение, отражённое от образца TiAlN/Si: W = 0, 64 (б) и 0,82 Дж/см2 (в)

Согласно результатам оптических измерений на длине волны лазерного излучения отражательная способность плёнки R = 0,28, а коэффициент пропускания составляет 2,3∙10-4, что соответствует натуральному показателю поглощения k = 1,7∙105 см-1. Это означает, что лазерное излучение поглощается с выделением тепла в слое, на порядок меньшим толщины плёнки. Поскольку TiAlN обладает низкой теплопроводностью, теплоотвод в подложку в энергетическом балансе взаимодействия лазерного излучения с плёнкой не имеет существенного значения. То есть, весьма быстрый (наносекундный) нагрев плёнки, изменение агрегатного состояния и абляция TiAlN происходят без существенного повышения температуры приповерхностной области подложки Si

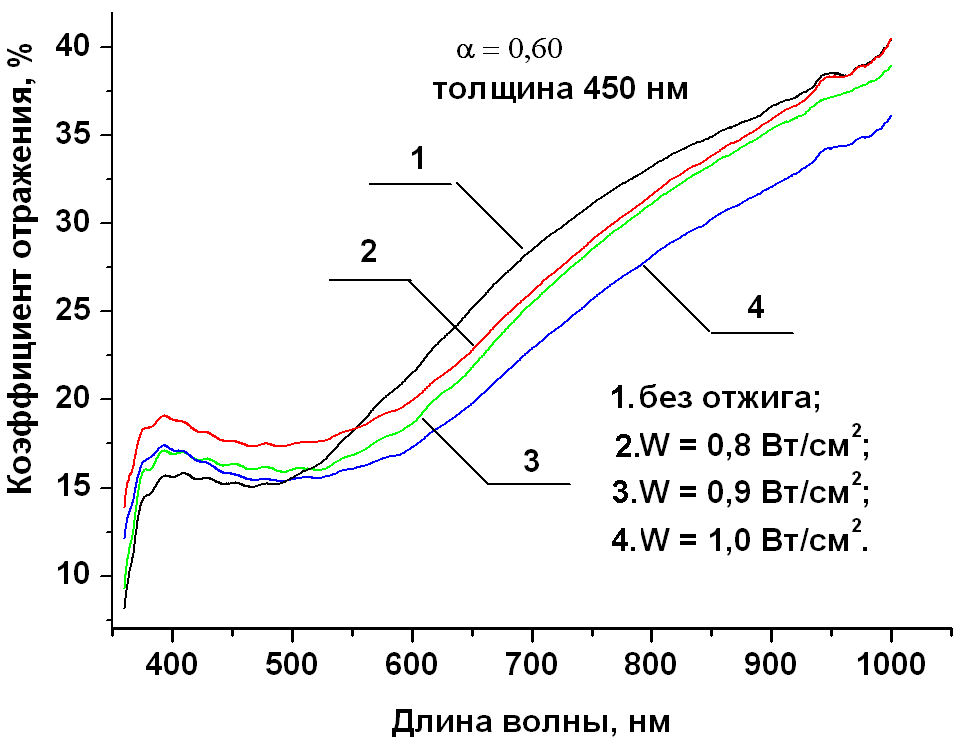

Рисунок 22 На рисунке 22 представлена спектральный коэффициент отражения пленки TiAlN толщиной 450 и 200нм.

Видно что отражение данной пленки существенно ниже эталонной TiN

Рисунок 23 В результате лазерного отжига спектральный коэффициент отражения пленок изменяется в сторону уменьшения коэффициента отражения и сдвиг минимума в сторону более длинных волн

Заключение В данной дипломной работе проведен анализ литературы по магнетронному осаждению тонких пленок и по взаимодействию лазерного излучения с веществом, экспериментально исследовали процес реактивного магнетронного осаждения бинарных нитридов металлов (TiAlN) и их последующий лазерный отжиг, изготовлена серия экспериментальных образцов. Изучены оптические свойства тонкой пленки до и после лазерной обработкой. Исследование позволяют сделать следующие выводы: Методами растровой электронной микроскопии установлено, что покрытия TiAlN, полученные реактивным магнетронным распылением Ti0,5 – Al0,5 мишени, имеет столбчатую структуру. Лазерный отжиг в интервале 0,6..0,9 Дж/см2 ведёт к изменению физического состояния слоя TiAlN - образованию системы латеральных ячеек микронных размеров, обнаруживаемых оптической микроскопией. Для энергий лазерного импульса больших 1,0 Дж/см2 методом (РЭМ) установлено образование сетки трещин микронных размеров. Проведён сравнительный анализ коэффициента отражения TiN и TiAlN в результате которого выявлено, что покрытия TiAlN являются слабоотражающимися (коэффициент отражения изменяется от 15 до 40 %) в видимом диапазоне спектра. Установлено, что лазерный отжиг приводит к уменьшению отражательной способности модифицированных покрытий TiAlN. Предлагается использование данных покрытий в качестве антиотражающих покрытий в солнечной энергетике.

Список литературы [1] Дьюли, У. Лазерная технология и анализ материалов / У. Дьюли – перевод с английского Е.А. Верного, В.Н. Сошникова. – Москва: Мир, 1986. – 502с. [2] Данилин, Б.С. Применение низко-температурной плазмы / Б.С.Данилин. – Москва: Энергоатомиздат, 1989. – 310с. [3] Делоне, Н.Б. Взаимодействие лазерного излучения с веществом / Н.Б. Делоне. – Москва: Наука, 1989. – 250с. [4] Полещенко, К.Н. Физические методы анализа материалов: учеб. пособие / К.Н. Полещенко [и др.]; под общ. ред. К.Н. Полещенко. – Омск: Изд-во СибАДИ, 2003. – 340с. [5] Бурмаков, А.П. Спектроскопическая система контроля расхода газов и содержания примесей в процессе магнетронного осаждения пленок / А.П. Бурмаков, В.Н. Кулешов // Журнал прикладной спектроскопии. 2007. – 32 с. [6] Достанко, А.П. Технологические процессы и системы в микроэлектронике: плазменные, электронно-ионно-лучевые, ультразвуковые / А.П. Достанко. – Минск: БГУ, 2009. – 105с. [7] Терри, Л. Альфорд. Леонард К. Фельдман. Джеймс В. Майер Фундаментальные основы анализа нанопленок Л. Терри [и др.]; под общ. ред. Л. Терри – перевод с английского А.Н. Образцов, М.А. Долганов. –Москва: Научный мир, 2012. – 391 с. [8] Пячин, С.А. Новые технологии получения функциональных наноматериалов: лазерная абляция, электроискровое воздействие / С.А. Пячин, М.А. Пугачевский. – Хабаровск, 2013. – 38 с. [9] Кинетические свойства тонких пленок ТiN, полученных методом реактивного магнетронного распыления / М.Н. Солован [и др.]; под общ. ред. М.Н. Солован. – Украина, 2013. – 4 с. [10] Берлин, Е.В. Получения тонких пленок реактивным магнетронным распылением / Е.В. Берлин, Л.А. Сейдман. – Москва: Техносфера, 2014. – 5 с. [11] Воздействие наноимпульсного лазерного излучения на тонкие пленки TiAlN/Si /Г.Д. Ивлев [и др.]; под общ. ред. Г.Д. Ивлев. – БГУ: Минск, 2015. – 3 с.

Abstract Thesis contains 43 pages, 23 figures, 3 tables, bibliography contains 11 references. Tags: reactive magnetron sputtering, laser light scattering, laser intensity, refractive index, transmittance. The object of the study are TiAlN thin films on a silicon substrate formed by magnetron sputtering and laser processing. Purpose: Forming a thin film on a silicon substrate TiAlN and subsequent study of their optical properties. In operation, a series of samples was prepared, formed by magnetron deposition. Subsequently, part of the samples was subjected to laser treatment. The optical characteristics of the samples before and after laser treatment. To determine the minimum energy density of the laser radiation at which the evaporation and destruction of the film.

Рэферат Дыпломная праца ўтрымлівае 43 старонкi, 23 малюнка, 3 табліцы, бібліяграфія змяшчае 11 найменняў. Ключавыя словы: рэактыўнае магнетрона распыленне, лазернае выпраменьванне, рассейванне святла, інтэнсіўнасць лазернага выпраменьвання, паказчык праламлення, каэфіцыент прапускання. Аб'ектам даследавання з'яўляюцца тонкія плёнкі TiAlN на крамянёвай падкладцы, сфармаваныя метадам магнетронного аблогі і лазернай апрацоўкай. Мэта працы: Фарміраванне тонкай плёнкі TiAlN на крамянёвай падкладцы і наступнае даследаванне іх аптычных уласцівасцяў. У працэсе працы была выраблена серыя узораў, сфармаваных метадам магнетронного аблогі. Пасля частка ўзораў падвергнулася лазернай апрацоўкі. Даследаваны аптычныя характарыстыкі узораў да і пасля лазернай апрацоўкі. Вызначылі мінімальную шчыльнасць энергіі лазернага выпраменьвання, пры якой адбываецца выпарэнне і разбурэнне плёнкі.

Список определений В настоящей работе применяют следующие термины с соответствующими определениями: Вакуумно-дуговое нанесение покрытий — это физический метод нанесения покрытий в вакууме, путём конденсации на подложку материала из плазменных потоков, генерируемых на катоде-мишени в катодном пятне вакуумной дуги сильноточного низковольтного разряда, развивающегося исключительно в парах материала электрода. Лазерная абляция — метод удаления вещества с поверхности лазерным импульсом. Магнетронное распыление — технология нанесения тонких плёнок на подложку с помощью катодного распыления мишени в плазме магнетронного разряда — диодного разряда в скрещенных полях Показатель преломления вещества — величина, равная отношению фазовых скоростей света (электромагнитных волн) в вакууме и в данной среде. Коэффициент пропускания — безразмерная физическая величина, равная отношению потока излучения, прошедшего через среду, к потоку излучения, упавшего на её поверхность.

Ведение В последнее время наблюдается тенденция все более быстрого перехода разработок различного рода из научно-исследовательской сферы в промышленность. Не последнее место в этом плане занимают и пленочные технологии. Осаждение тонких пленок на поверхность подложки позволяет значительно изменить характеристики изделий без изменения самого материала. При этом актуальность представляют плёнки, толщины которых составляют от нескольких десятков до сотен нанометров. Такие плёнки широко используются в микроэлектронике, нанофотонике, вычислительной технике и промышленности, оптике и оптоэлектронике, космической и бытовой промышленности, в разнообразных технических отраслях. Основной метод нанесения тонких пленок является магнетронный. Это универсальный метод получения пленок металлов, сплавов, полупроводников и диэлектриков с хорошей чистотой и скоростью напыления. Напыление можно проводить в реакционной среде разреженного газа, что позволяет получать пленки нитридов, карбидов, оксидов и других соединений. Этот метод демонстрирует великолепную жизнеспособность, так как существует длительное время и остается лидером, несмотря на появления новых конкурентов. Один из таких конкурентов является лазерно-плазменный метод. Лазером в пленочных технологиях можно не только создавать пленки, но и проводить лазерную обработку. Импульсная лазерная обработка (ИЛО) является эффективным методом модификации свойств различных материалов и исследования изменений их физических свойств в условиях высокоэнергетического воздействия лазерного излучения. Целью данной работы является формирование тонкой плёнки TiAlN на кремниевой подложке методом магнетронного осаждения, лазерный отжиг полученных образцов, и исследовать оптические свойства образцов до и после лазерной обработки. Основными этапами работы были: · Анализ литературных данных, включающий в себя методы формирования, исследование структуры нитридных слоев, и исследование влияния лазерной обработки нитридных слоев. · Получение тонких пленок TiAlN методом реактивного магнетронного напыления и их дальнейший лазерный отжиг. · Исследование полученных образцов до и после отжига с помощью растровой электронной микроскопии, спектрофотометрирования, и оптической микроскопии. В заключении анализируются результаты работы и приводятся выводы.

Обзорная часть Применения нитридов тугоплавких металлов Покрытия на основе нитридов тугоплавких металлов обширно используются в различных областях народного хозяйства, а именно, в микроэлектроники, медицины, машиностроении и авиастроении. Применение их, прежде всего, связано с тем, что эти покрытия обладают уникальными физико-химическими параметрами. А именно, низкое удельное сопротивление, достаточно высокий коэффициент пропускания в видимой части спектра, высокий коэффициент отражения в инфракрасной части спектра, высокая твердость, высокая износостойкость, хорошая химическая инертность и устойчивость к коррозии. Оптические свойства наноструктурированных TiAlN покрытий представляют научный интерес и могут быть использованы в качестве антиотражающих слоев в солнечной энергетике. Одним из путей повышения защитной способности изделий является использование различных упрочняющих покрытий, преимущественно на основе титана и его соединений. Упрочняющие покрытия – слой материала (как правило, химического соединение тугоплавких металлов) на поверхности подложке, который отличается по своим кристаллохимическим, физико-механическим и теплофизическим свойствам от соответствующих свойств подложки. Широкое промышленное применение инструментов с упрочняющими покрытиями позволяют решать целый комплекс важнейших задач: · Значительное повышение стойкости и надежности формообразующего инструмента; · Увеличение срока службы инструмента и повышение производительности процессов формообразования деталей; · Сокращение расхода дорогостоящих инструментальных материалов и дефицитных элементов типа W, Mo, Ta, Co для их изготовления; · Повышение качества поверхностного слоя и точности размеров обрабатываемых деталей. Нанесение упрочняющего покрытия на подложку позволяют создавать уникальные материалы, обладающего высокой износостойкостью поверхностного слоя в сочетании с достаточной прочностью и вязкостью основы. На рисунке 1 изображены изделия с использованием пленок нитридов металла (ТiAlN)

Рисунок 1. – Изделия покрытые тонкой пленой ТiAlN.

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 373; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.137.64 (0.106 с.) |

, (2)

, (2)